高耐候性单组分硅酮密封胶的研究

2020-11-13吴健涛陈炳耀姚荣茂冼丽屏全文高

吴健涛,陈炳耀,姚荣茂,冼丽屏,全文高

(1.广东三和化工科技有限公司,广东 中山528429;2.广东三和控股有限公司,广东 中山528325)

前 言

硅酮密封胶自身具有良好的粘接性、弹性,其耐腐蚀性、耐酸碱等化学性能综合表现优异[1]。GB/T 14683-2017《硅酮和改性硅酮建筑密封胶》、GB/T 13477-2017《建筑密封材料试验方法》等标准,完善了硅酮胶力学性能的评定依据和检验方法,但关于硅酮胶耐老化、耐候性能方面检测和研制工作甚少。从国内文献资料了解到,杨明山在《有机硅建筑密封胶老化机理研究》一文中,初步建立了硅酮密封胶老化过程交联与降解的变化模型;李义涛等人在《单组分耐候型室温硫化硅橡胶的研制》中发现,纳米碳酸钙表面处理方式和含脲基特殊结构硅烷助剂直接影响到硅酮密封胶的耐候性能。国外研究以道康宁集团以及莱比锡研究学者成果较为显著,分别从人工加速老化和自然暴晒两个方面研究密封胶的耐候性,探索出密封胶在自然环境必然会老化结果,但没有提出提高耐候性能的改善措施。本试验选用l07 硅橡胶为基础聚合物,以复合无机填料补强、添加适量交联剂、偶联剂、催化剂等功能助剂,研制出一种具有优异耐候性能的硅酮密封胶,通过试验数据对比分析考查无机填料与各类功能助剂对密封胶耐候性及其它性能的影响。

1 实验部分

1.1 主要原料

107 硅橡胶,工业级,江西星火化工有限公司;纳米碳酸钙,工业级,恩平燕怡新材料有限公司;甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷,工业级,湖北新蓝天新材料股份有限公司;仲胺基类硅烷偶联剂,工业级,南京曙光化工有限公司;201 甲基硅油,工业级,道康宁(中国)有机硅有限公司;二月桂酸二丁基锡,工业级,杭州硅宝化工有限公司。

1.2 仪器设备

NH-10L 实验室真空捏合机、QF-5 强力分散机,山东龙兴化工机械公司;邵氏A 型硬度计,江苏天惠试验机械有限公司。WDW-20 型电子万能试验机,山东欧贝特试验设备有限公司;FR-1924 气动切片机,上海发瑞仪器科技有限公司;DHG 系列电热鼓风干燥箱,上海丙林电子科技有限公司;BW3200S 托盘电子天平、CH-10-A 橡胶测厚仪,上海精密仪器仪表有限公司。

1.3 密封胶的制备

根据工艺单配方需求,分别将100 份107 硅橡胶、20 份201 甲基硅油添加到NH-10L 实验室真空捏合机中,缓慢开启搅拌并在高速搅拌下加入60 份纳米活性碳酸钙、1.5 份气相法二氧化硅等填料,真空捏合机到达110℃左右方可以降低转速,然后打开捏合机抽真空阀门继续搅拌和脱水2.5h,最后出料制得膏状细腻均匀的半成品基料。

将半成品基料加入到强力分散机中,料温冷却前加入3 份仲胺基类硅烷偶联剂并与基料搅拌均匀,待物料冷却至50℃以下后,添加8 份交联剂并在真空值-0.085~-0.092MPa 条件下搅拌8min,最后加入1.5 份催化剂,继续真空条件搅拌15min,出料装入硬支塑料管待用。

1.4 性能测试

表干时间:按照GB/T13477.5-2017《建筑密封材料试验方法:表干时间的测定》进行测试,用手指端部轻轻接触硅橡胶样品上不同部位,记录手指上无黏附试样所需的时间。

硬度:根据GB/T531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法:邵氏硬度计法》方法,用邵尔A 硬度计压在硅橡胶试样至少3 个不同位置,读取硬度平均值。

拉伸强度和断裂伸长率:按照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》方法,用拉力试验机将哑铃状或工字环状标准试片进行拉伸测试。

质量损失率:按照GB/T13477.19-2017《建筑密封材料试验方法: 质量与体积变化的测定》方法测定,将制备好的试样放到室温和高温环境处理,称量比较温度处理前后质量差。

固化速度:将密封胶挤出到A4 纸上(圆柱形状),在23℃、50%相对温湿度条件下放置,24h 后切开硫化后的胶条,最后以固化深度板检测胶条固化数据;

2 结果与讨论

2.1 交联剂对硅酮密封胶性能的影响

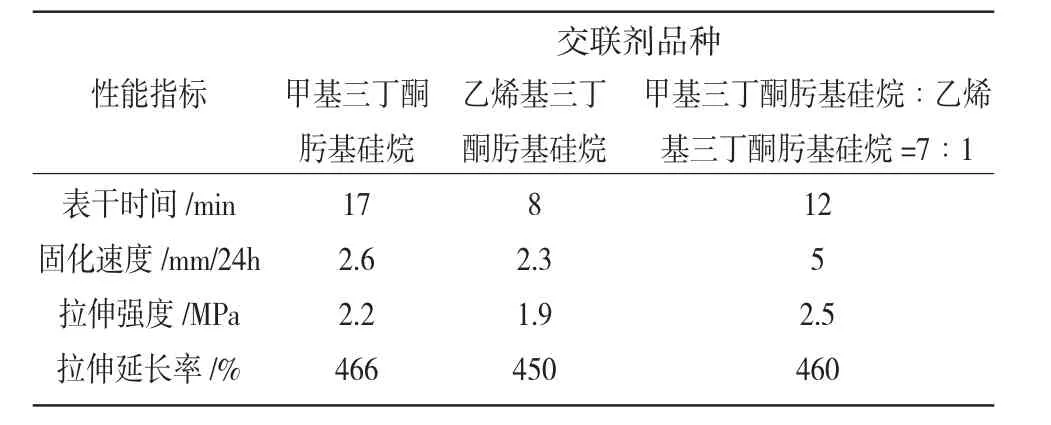

交联剂是硅酮密封胶体系中关键原料,其少量加入可以迅速将107 胶中链状分子反应成网状交联体系。交联剂的品种和用量与密封胶交联体网状密度有很大关系,最终影响到硅酮密封胶产品的综合性能,表1 列举了三种交联剂品种所制密封胶性能数据。

表1 交联剂对密封胶综合性能的影响Table 1 The effects of crosslinking agent on the comprehensive performance of sealant

从表1 可以看出,不同品种交联剂对密封胶表干、固化速度影响十分明显,但对于拉伸强度、拉伸延长率等力学性能影响不大。从数据看到,以乙烯基三丁酮肟基硅烷原料为密封胶交联剂,所制密封胶胶液表干速度最快,但固化速率也是最慢;以甲基三丁酮肟基硅烷原料为密封胶交联剂,所制密封胶胶液表干速度缓慢,且固化速率与乙烯基三丁酮肟基硅烷一样缓慢[2]。以上两种交联剂表干时间、固化速度均不利于实际施工需求。试验最终选择以甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷,按照7∶1 工艺量混合配置成密封胶交联剂,所制高耐候硅酮密封胶力学性能优异,而且表干时间、固化速度适中。既留足施工操作时间,也加快了密封胶施工工作效率,具有良好的发展前景。

2.2 偶联剂添加工艺对密封胶性能的影响

仲胺基类硅烷是制备高耐候性单组分硅酮密封胶优选偶联剂,该偶联剂是提升密封胶耐候性能的关键材料。为探讨出偶联剂加入最佳工序,试验比较了2 种加料顺序方案:1)基料冷却至50℃以下后,首先加入交联剂并搅拌均匀,然后加入偶联剂继续搅拌,最终加入催化剂;2)基料冷却前加入偶联剂并搅拌均匀,然后待料温冷却至50℃以下后加入交联剂继续搅拌,最终加入催化剂。按照上述两种物料添加顺序分别制得密封胶的性能结果见表2。

从表2 数据可以看出,密封胶制备过程中按照方案2 加入仲胺基类硅烷偶联剂,所制密封胶耐候性能明显比方案1 更优异。这是因为方案2 是在基料高温的时候加入偶联剂,在高温过程中偶联剂反应速度加快,缩短了空气水分侵入时间。同时,将交联剂放在偶联剂后面加入,可以在交联剂反应过程中充分的脱掉胶浆水分,提升了密封胶的耐候性能。试验证明,选择在基料冷却前加入仲胺基类硅烷偶联剂并搅拌均匀,然后待料温冷却至50℃以下后再加入交联剂继续搅拌,是提升硅酮密封胶耐候性能的最佳加料顺序。

2.3 无机填料品种对密封胶耐候性能的影响

纳米碳酸钙、硅微粉、气相法二氧化硅等无机粉体,是硅酮密封胶填料理想选择[3]。填料的加入不仅显著降低密封胶的生产成本,而且起到良好的补强效果,有效提升密封胶的力学性能与耐候性能。不同填料品种所起到的效果各有差异,试验过程分别以纳米碳酸钙、气相法二氧化硅以及两者复合混用作填料,所制密封胶检测数据如表3 所示。

从表3 可以看出,在密封胶填料品种选择上,与纳米碳酸钙填料相比,气相二氧化硅作密封胶填料所制胶液具有更优异的耐候性能、力学性能,是较为理想的补强材料。原因是气相法二氧化硅与107硅橡胶结构相似,两者在密封胶体系中反应形成氢键,但纳米碳酸钙填料只有经过剪切分散才达到与密封胶相互吸附。从试验结果看出,纳米碳酸钙、气相法二氧化硅单独使用都存在力学性能或耐候性方面不足。综合考虑,试验最终将纳米碳酸钙与气相法二氧化硅按40∶1 比例复合使用,极大的提升了密封胶的补强效果,增强了密封胶的耐候性能和力学性能。

2.4 催化剂添加量对密封胶性能的影响

以非有机锡类的KAT245 作为密封胶催化剂,所制胶液不仅表干、固化速率适中、力学性能优异,而且VOC 排放量低、低毒环保。符合硅酮胶环保生产要求,催化剂添加量对密封胶性能的影响详见表4数据。

从表4 可以看出,当催化剂用量逐渐增加时,硅酮密封胶拉伸强度、拉伸延长率均先提升后下降[4]。这是因为催化剂虽然改善了密封胶表干固化时间,但过量使用造成胶浆表干过快,在表层形成稀疏网络结构。密封胶硫化不完全不仅力学性能差,而且阻碍到密封胶深层固化和水分析出,降低了密封胶的耐候性能。从试验可以看到,当催化剂用量大于1.4 份时,所制密封胶不仅力学性能严重变差,而且经过贮存、老化后出现明显开裂、黄变现象。结合密封胶综合性能需求,试验最终选择催化剂添加量为1.2 份,所制密封胶的力学性能与耐候性能最佳。

3 结 论

(1)仲烷基类硅烷是高耐候性硅酮密封胶研制中性能较佳的偶联剂原料;其加入工序需与基料高温过程搅拌,并且在交联剂之前加入,按照此工序制备的硅酮密封胶具有更好的耐候性能,能长时间不黄变、不开裂。

(2)非有机锡类的KAT245 催化剂低毒环保,少量加入可以有效改善密封胶的表干时间、固化速度,但过量的加入又会降低密封胶的力学性能和耐候性;综合考虑密封胶性能需求,试验最终选择催化剂添加量为1.2 份,所制密封胶的力学性能与耐候性能最佳。

(3)高耐候性能的硅酮密封胶以纳米碳酸钙和气相法二氧化硅40∶1 比例复合为填料,同时将甲基三丁酮肟基硅烷和乙烯基三丁酮肟基硅烷按7∶1 比例混合自制为交联剂,可制得一种力学性能优异、耐老化良好的高耐候性能的硅酮密封胶。