660 MW 超超临界机组锅炉集箱管座大面积裂纹分析

2020-11-13罗洪辉龙会国王鹏

罗洪辉, 龙会国, 王鹏

(1. 湖南华电平江发电有限公司, 湖南 岳阳414000;2. 国网湖南省电力有限公司电力科学研究院, 湖南 长沙410007;3. 湖南省湘电试验研究院有限公司, 湖南 长沙410004;4. 华能湖南岳阳发电有限责任公司, 湖南 岳阳414000)

0 引言

超超临界机组锅炉容量大、 运行压力大、 温度高, 结构复杂, 使用了大量新型高合金耐热钢, 部件壁厚较厚, 制造及安装时拘束度大。 因此, 对焊接及其热处理过程控制要求更加严格, 对原材料及焊接质量检测技术提出了更高的要求, 又由于国产超超临界机组大多引进国外技术, 国产化设计、 制造以及安装技术不够成熟, 新技术、 新材料、 新工艺快速引进, 而吸收掌握程度不够, 从而产生一些制造及安装缺陷。 国内一些学者对超超临界机组锅炉安全性能检验中发现的典型问题进行总结归纳,对问题产生的原因及处理措施均提出了不同见解[1-7], 但大量集箱尤其是SA-106C、 12Cr1MoVG材质集箱大面积短接管座制造角焊缝裂纹的情况未见报道。 本文通过对某660 MW 超超临界机组锅炉SA-106C、 12Cr1MoVG 材质集箱大面积管座裂纹取样, 研究其裂纹形态及其产生原因, 并提出处理措施, 保证集箱返修及后续集箱制造质量, 确保了机组投产后的安全稳定运行。

1 试验方法与分析

1.1 宏观检查

某660 MW 超超临界机组锅炉为超超临界参数变压直流本生型锅炉, 一次再热, 单炉膛, 尾部双烟道结构, 采用平行挡板调节再热汽温, 固态排渣, 全钢构架, 全悬吊结构, 平衡通风, 露天布置。 最大连续蒸发量2 035 t/ h, 高温过热器出口蒸汽压力为26. 15 MPa、 温度为605 ℃, 高温再热器出口蒸汽压力为5. 53 MPa、 温度为603 ℃。 基建过程中检查发现两台机组锅炉低、 中温段集箱存在大面积管座角焊缝裂纹, 均为锅炉厂分包产品, 每台锅炉分包生产的集箱共64 个, 其中SA-106C 材质集箱10 个、 12Cr1MoVG 材质集箱54 个, SA-106C材质集箱管座角焊缝裂纹率最高达87. 67%、 最低为20. 72%, 12Cr1MoVG 材质集箱管座角焊缝裂纹率最高达49. 25%、 最低为26. 37%。

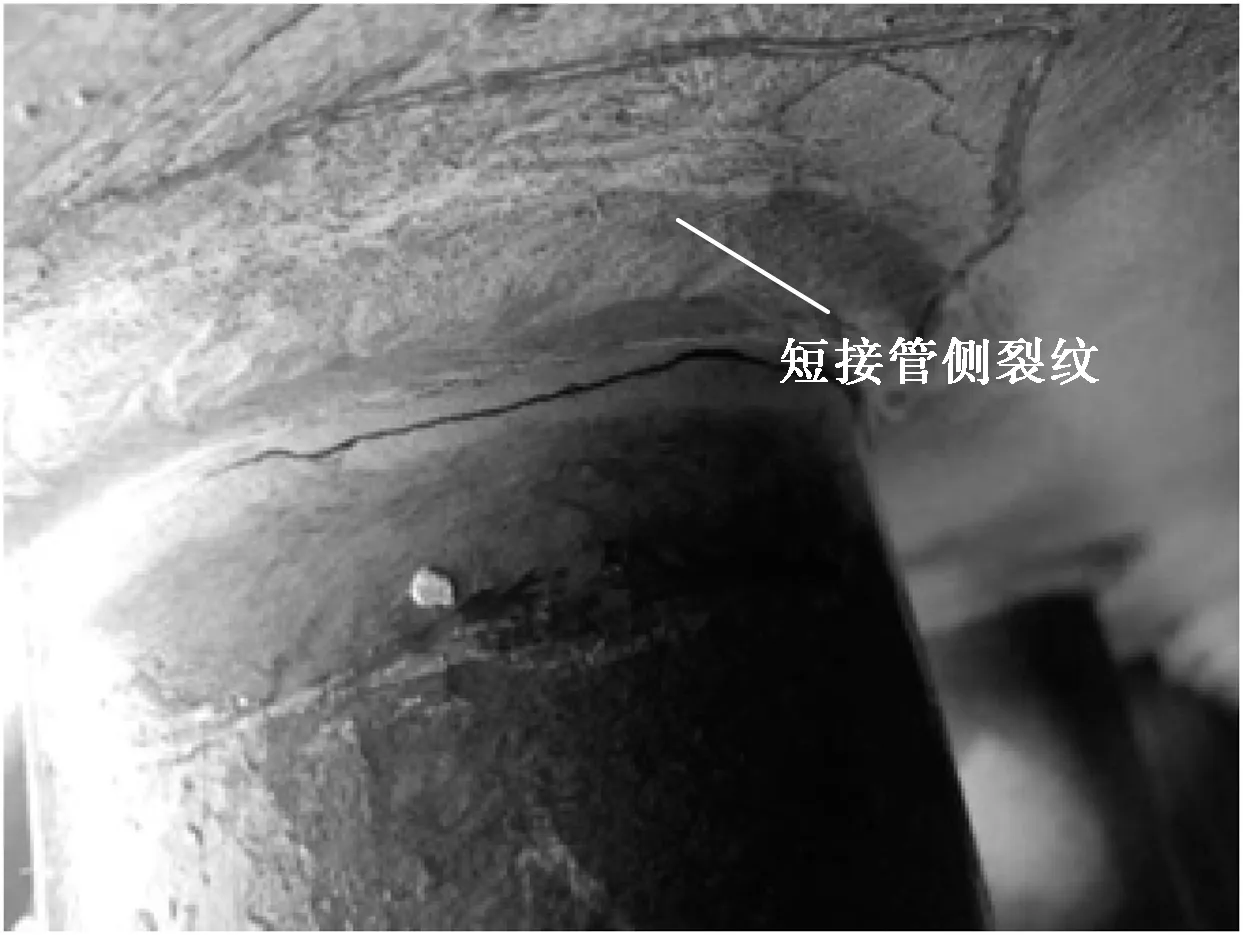

部分裂纹位于集箱短接管侧熔合线附近, 部分裂纹位于集箱母材侧熔合线附近, 裂纹均呈环向开裂。 图1 所示为1 号锅炉低再进口集箱管座角焊缝裂纹宏观形貌, 集箱及短接管材质为12Cr1MoVG,裂纹长约75 mm; 图2 所示为1 号炉省煤器进口集箱管座角焊缝裂纹宏观形貌, 集箱规格材质为Φ457×85 mm、 SA-106C, 裂纹位于集箱侧熔合线上。 安装现场检查发现的2 号炉省煤器出口集箱管座角焊缝存在裂纹的比例最大, 集箱规格材质为Φ324×68 mm、 SA-106C。 共检查了300 个省煤器出口管(Φ44. 5×7 mm、 SA-210C), 发现263 个省煤器出口管座角焊缝存在不同程度的表面裂纹类缺陷, 不合格率达87. 67%。 裂纹出现在管座角焊缝集箱侧熔合线上, 长度5 ~15 mm, 经对部分裂纹类缺陷打磨后确认, 裂纹深度1~7 mm。

1.2 化学成分分析

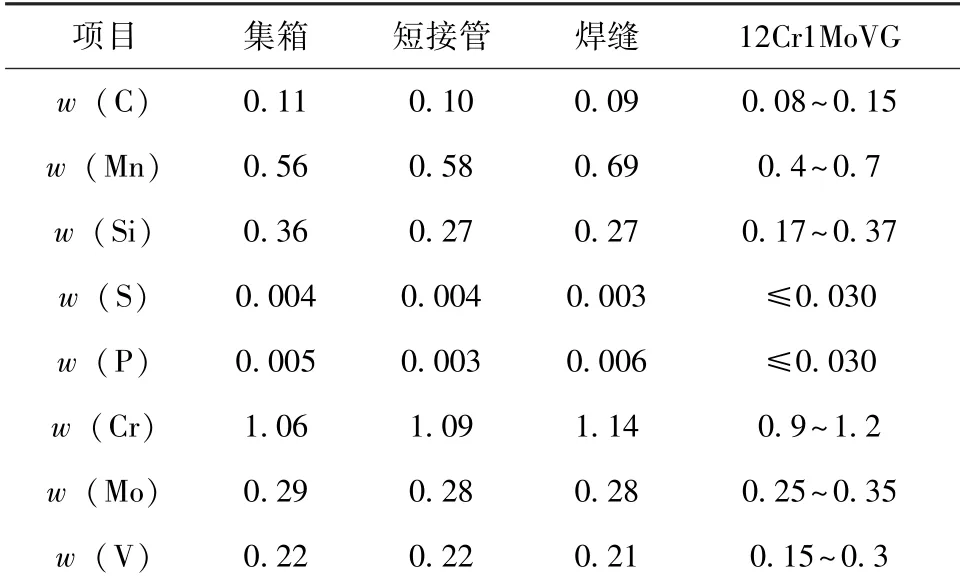

对材质为12Cr1MoVG 集箱及其短接管、 角焊缝进行光谱分析, 均符合相关标准要求, 见表1。

图1 1 号炉低再进口集箱管座角焊缝 裂纹宏观形貌

图2 1 号炉省煤器进口集箱管座角焊缝裂纹宏观形貌

表1 12Cr1MoVG 材质集箱化学成分含量 %

1.3 显微组织分析

对省煤器进口集箱(规格为Ф559×86 mm、 材质为SA-106C) 与短接管(规格为Ф44. 5×7 mm、材质为SA-210C) 角焊缝进行金相试验。 裂纹位于管座角焊缝集箱侧熔合线上, 试样经常规金相方法制成, 用4%硝酸酒精溶液侵蚀, 在现场金相显微镜上观察。

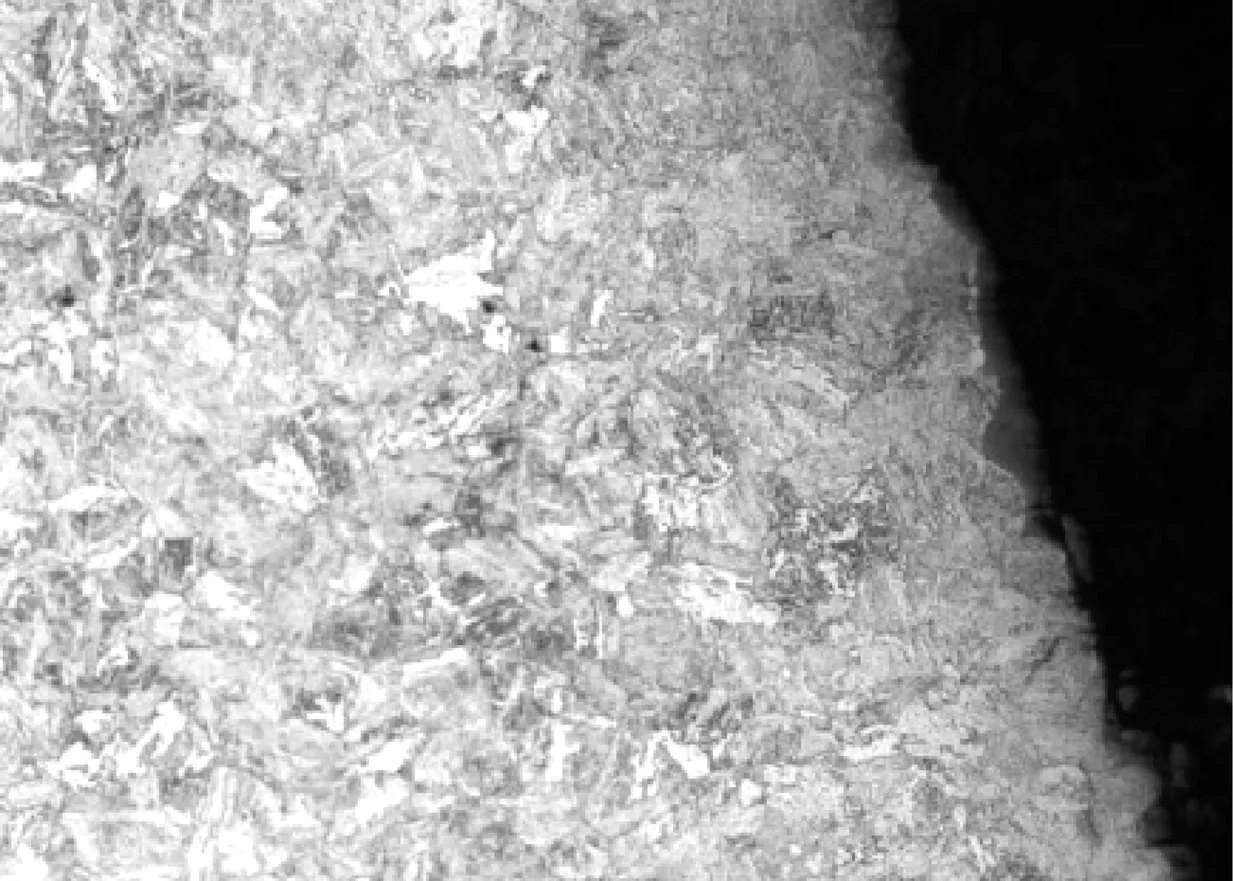

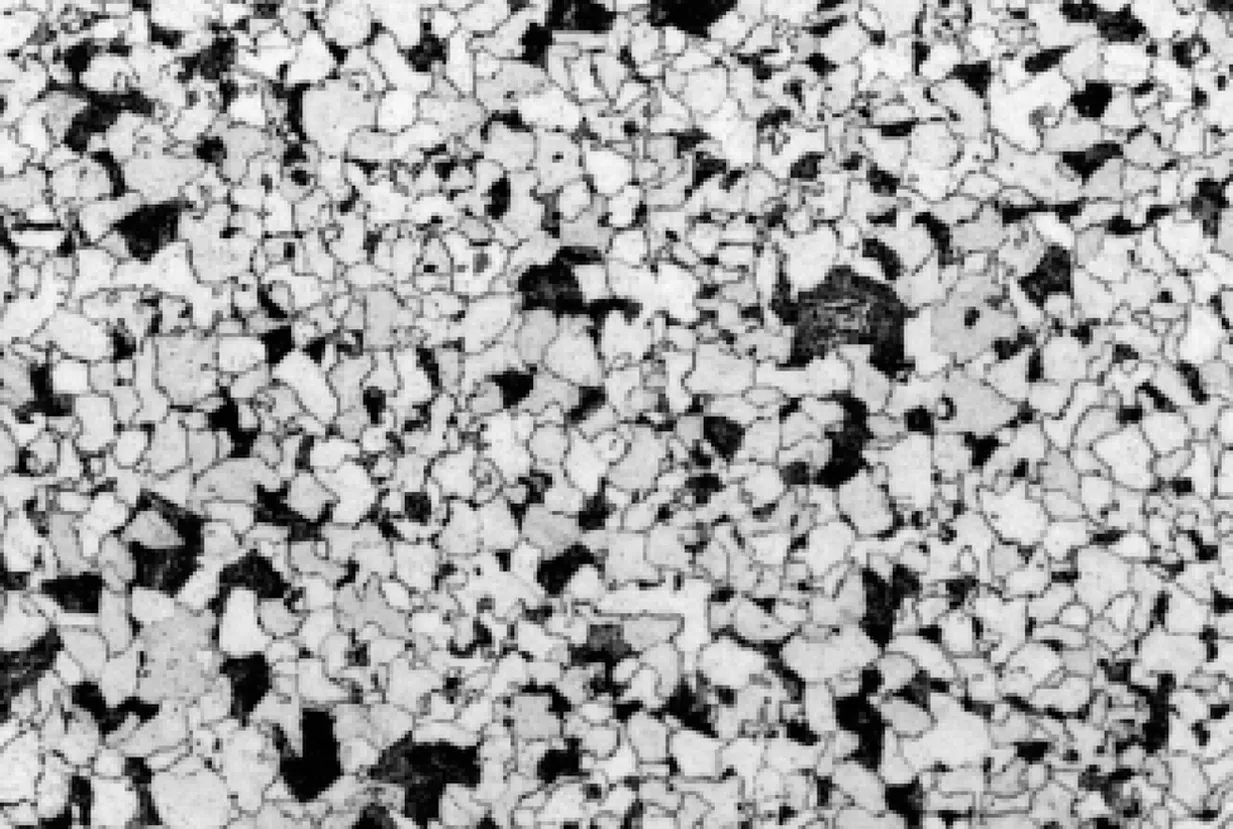

图3 所示为裂纹显微组织, 从图3 可知, 裂纹侧焊缝组织为网状铁素体+贝氏体组织, 且具有明显的淬硬性组织。 焊缝存在魏氏体组织, 说明焊接过程中热输入量过大, 焊缝组织存在过热现象。 裂纹沿晶界开裂, 裂纹内壁存在明显的氧化膜, 且裂纹两侧组织存在明显的脱碳。 可见, 裂纹在集箱整体热处理前中开裂, 在整体高温热处理过程中裂纹内部产生高温氧化及脱碳现象。 图4 所示为省煤器母材金相组织, 为铁素体+珠光体组织。

图3 裂纹组织(100×)

图4 省煤器母材金相组织(500×)

对低过进口集箱(规格为Φ457×80 mm、 材质为12Cr1MoVG) 与短接管( 规格为Φ51 × 7 mm、材质12Cr1MoVG) 角焊缝进行金相试验, 裂纹位于管座角焊缝短接管侧熔合线上, 对短接管及其角焊缝进行切割取样, 试样经常规金相方法制成, 用4%硝酸酒精溶液侵蚀。

图5 所示为焊缝及热影响区显微组织, 从图5可知, 组织为铁素体+贝氏体, 组织晶粒较大, 具有黑色网状奥氏体晶界。 图6 所示为裂纹显微组织, 裂纹内壁同样存在明显的氧化膜, 说明该裂纹在集箱整体热处理前或热处理过程中已经开裂, 经过集箱整体高温热处理过程, 裂纹内壁产生高温氧化。 图7 所示为短接管母材金相组织, 为铁素体+珠光体组织。

图5 焊缝及热影响区组织(100×)

图6 裂纹断面组织(100×)

图7 短接管母材组织(200×)

1.4 制造过程分析

对制造单位制造工艺资料进行审查, 发现存在以下问题:

1) 热处理作业人员未持证上岗。

2) 热处理工艺与文献[8-9] 规定不符, 主要体现在: ①12Cr1MoVG、 SA-106C 的热处理温度分别为714 ~720 ℃、 605 ~630 ℃, 与标准要求的720~750 ℃、 580~620 ℃不相符; ②现场没有控制焊接预热及层间温度的有效措施, 无法保证工艺规定的焊前预热及层间温度; ③集箱管座角焊缝焊后未立即进行焊后热处理, 且未采取热处理措施。

3) 焊接工艺一览表与焊接工艺评定存在差异, 如焊接工艺评定选用的焊条 ( 丝) 直径为3. 2 mm和4. 0 mm, 而焊接工艺一览表显示管座角焊缝采用的焊条(丝) 直径为3. 2 ~5. 0 mm, 实际采用的焊条(丝) 直径为5. 0 mm。

4) 没有完善的焊接交底制度, 如未向现场施焊焊工提供正式的焊接工艺卡, 难以确保焊接工艺完全执行到位。

2 焊接裂纹原因分析

根据焊接裂纹形成的本质来分, 焊接裂纹为热裂纹、 再热裂纹、 冷裂纹、 层状撕裂及应力腐蚀裂纹[10]。 集箱管座角焊缝裂纹发生在热影响区的粗晶区, 沿焊缝熔合线开裂。 集箱壁厚较厚, 为54~88 mm, SA-106C、 12Cr1MoVG 材质属于低焊接裂纹敏感钢, 具有良好的抗层状撕裂能力, 因而排除层状撕裂; 裂纹均发生在熔合线上, 在焊缝中未发现裂纹现象, 因而可以排除产生热裂纹的可能性;集箱在制造过程中, 因而无应力腐蚀裂纹的可能性; 集箱管座角焊缝裂纹在焊接完毕后及热处理过程中产生, 且焊缝具有淬硬性组织及网状组织, 沿晶间开裂, 可见属于冷裂纹或再热裂纹[11]。

SA-106C、 SA-210C, 这种C-Mn 固溶强化为主的钢材, 其碳、 锰含量较高( 碳含量≤0. 35%),属于中碳钢, 碳当量值大于0. 4, 因此具有一定的淬硬及冷裂倾向, 冷裂纹敏感性大[12-13]。 集箱壁较厚、 短接管壁相对薄且短, 焊接拘束应力大, 焊接过程中未严格执行焊接工艺, 采用较粗焊条直径(5. 0 mm), 热输入量大, 冷却速度过快, 造成淬硬性的魏氏体组织, 焊后未及时进行焊后热处理,且未进行相应消氢处理, 易产生冷裂纹。

管接头及集箱本体为12Cr1MoVG 材质, 该材质有再热裂纹倾向, 再热裂纹温度区间为640 ~760 ℃, 贝氏体热影响区再热裂纹敏感性较高[14-16]。 实际热处理温度为714 ~720 ℃, 正处于再热裂纹敏感温度区间, 集箱壁较厚、 短接管壁相对较薄, 焊接拘束应力大, 且焊接热输入量大, 冷却速度快, 造成焊缝及热影响区组织粗大, 存在明显的网状奥氏体晶界, 高温热处理过程中再热裂纹正好在贝氏体热影响区再热裂纹最敏感区产生。

综上所述, 裂纹产生主要原因为工艺不正确,焊接过程中采用焊条直径偏大( 最大焊条直径为5mm), 热输入量大, 焊缝存在淬硬性组织及网状组织, 且无预热及后热处理。 单个管座角焊缝焊完后到焊后热处理之间停留时间过长, 未及时采取后热处理及整体焊后热处理, 在热处理前长时间停留或在高温热处理过程中造成裂纹产生。 冷裂纹是造成SA-106C 材质集箱大面积短接管座裂纹的主要原因, 再热裂纹是造成12Cr1MoVG 材质集箱大面积短接管座裂纹的主要原因。

3 建议

1) 对该制造单位检查发现裂纹类缺陷的集箱所有管座角焊缝应进行全部清除, 并采用合格处理方案重新制作并经检验合格后方可采用, 否则应不予采用。

2) 制造单位应根据自身制造设备、 人员等状况, 重新进行焊接工艺评定, 以确保焊接工艺的正确性, 并进一步完善质量体系文件, 加强对焊工、热处理及无损检测等特种作业人员管理与培训, 做到持证上岗, 并严格执行有关规程规范要求, 加强制造及检验过程控制, 杜绝此类问题再次发生。

3) 焊接、 热处理工艺最为关键, 应该包含:①应采用小能量焊接方式, 严格控制热输入量, 选择焊条(丝) 直径应小于4 mm, 对于短接管壁厚度小于4. 5 mm 的, 建议采用2. 5 mm 及以下的焊条(丝), 多层多道焊; ②严格按规程制定热处理工艺, 焊前预热温度为200~300 ℃, 采用电加热方式,且控制好层间温度, 在整个集箱焊接过程中, 均要保持在200 ~300 ℃状态, 焊后立即进行消氢处理,整体焊完后, 立即进行焊后热处理, 热处理过程中严格控制升降速度、 保温温度及时间; ③加强焊接过程质量控制, 确保正确的工艺执行到位。