水轮机导叶漏水量测试研究综述

2020-11-13毕智伟

毕智伟

(国网湖南省电力有限公司电力科学研究院, 湖南 长沙410007)

0 引言

水轮机活动导叶漏水不仅影响水轮机气蚀性能[1], 甚至会造成机组停机困难和停机蠕动[2-4],影响电站的水能利用和经济运行, 由于调相机组和抽蓄机组频繁转换机组状态, 影响更为明显。 对于水轮机活动导叶漏水量的测试, 学者们基于不同的角度对水轮机导叶漏水量测试方法进行研究[5-12],取得了很多共识性的成果, 但是也存在一些分歧。本文系统地总结了水轮机导叶漏水量测试相关的研究成果, 并对测试方法中的分歧做了分析。

1 导叶漏水量测试方法

水轮机导叶漏水量是评判机组制造和安装质量的重要指标, 也是评判机组检修质量的指标之一,常见的测量方法有容积法和声学法。 容积法分为斜井法、 竖井法。 其中斜井法针对具有斜井段的引水系统, 通过测量斜井段水位下降过程求得名义导叶漏水量; 竖井法是对于没有斜井段的引水系统, 通过测量工作闸门后通气孔和(或) 调压井水位下降过程求得名义导叶漏水量。

2 容积法

容积法是在关闭机组进水工作闸门和导叶后,在蜗壳进口及尾水管分别安装压力传感器, 将导叶及工作闸门之间压力管道内水体体积视为一个整体, 其水体变化速率来自导叶漏水和工作闸门漏水, 即导叶漏水量为名义导叶漏水量及名义闸门漏水量之和。 导叶前后压力水头为H0时, 导叶漏水量Q0、 名义导叶漏水量Q1、 名义闸门漏水量Q2满足以下关系:

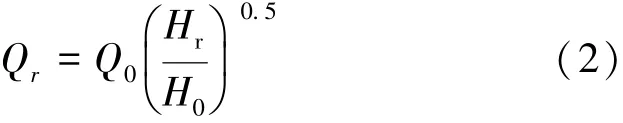

换算至额定水头Hr时的额定导叶漏水量Qr为:

2.1 名义导叶漏水量测量

名义导叶漏水量的计算一般分为拟合系数法和切线斜率法。

1) 拟合系数法

关闭进水工作闸门及导叶, 流道平压后关闭平压设施, 测试导叶前后水压变化曲线, 通过二次最小二乘拟合模型得到拟合系数从而求得名义导叶漏水量, 本文称为“拟合系数法”。 导叶前后压力水头H 随时间t 的变化曲线表示为:

式中, a、 b、 c 为待定系数, 通过实测数据拟合曲线得到。

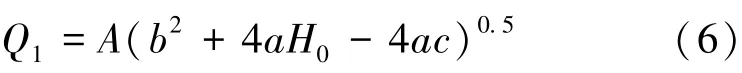

根据水体变化速率定义, 名义导叶漏水量Q1为:

式中, A 为通气孔及引水调压井横截面积或斜井段的水平截面面积, m2。

名义导叶漏水量Q1与导叶前后压力水头H 的关系为:

当导叶前后压力水头为H0时, 名义导叶漏水量Q1为:

该方法适应性较广泛, 通过截取导叶前后压力水头下降曲线的部分区间、 选取适当的曲线点数来计算名义导叶漏水量。 由于实测的导叶前后压力水头变化曲线是导叶漏水量、 闸门漏水量、 平压设施进水量三者的综合曲线, 且计算区间和曲线点数的选择本身存在随机性, 因此计算时会产生一定的误差。

2) 切线斜率法

将实测得到的导叶前后压力水头曲线H ( t)进行二次最小二乘拟合后, 得到该曲线切线斜率绝对值最大值点, 从而求得名义导叶漏水量, 本文称为“切线斜率法”。 其切线斜率绝对值为v0, 该点对应进水闸门平压设施关闭时刻t0, 此时导叶前后压力水头为H0。 则导叶前后压力水头为H0时的名义导叶漏水量Q1为:

该方法针对导叶前后压力水头下降曲线, 利用二次最小二乘拟合模型进行分段滑移拟合, 能够过滤暂态过程, 根据平压设施的时间点计算名义导叶流水量, 精确度高, 计算简便。

2.2 名义闸门漏水量测量

1) 测试原理

导叶前后压力水头为H0时, 由进水工作闸门前后压力差产生的泄漏量即为名义闸门漏水量。 名义闸门漏水量的测量主要有浮标法和容积法。 浮标法是在流道消压后, 进入压力钢管, 利用浮标法测量闸门漏水量Q20。 容积法是在流道消压后, 将闸门漏水引入容器( 如检修排水井) 中, 按一段时间所测得的漏水量计算闸门漏水量Q20。

式中, V 为容器容积, L; t 为测量时间, s。

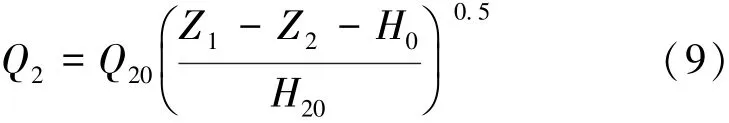

采用竖井法测试导叶漏水量时, 名义闸门漏水量Q2一般按下式计算:

式中, Z1、 Z2分别为试验时机组的上、 下游水位,m; H20为进水工作闸门中心至上游水位高差, m。

采用斜井法测试导叶漏水量时, 测试过程中的进水工作闸门后为无压状态, 闸门漏水量Q20即为名义闸门漏水量Q2。

2) 测试方法分析

名义闸门漏水量测试时, 闸门漏水量存在分歧建议根据机组实际情况和测试条件决定是否可以忽略。 国家标准规定[13], 闸门在承受设计水头压力时, 通过任意1 m 长止水范围内漏水量不应超过0. 1 L/ s。 闸门漏水量是相对较小的, 但实际情况中要注意闸门水封随着运行时间的增加可能损坏,导致闸门漏水增加。

以某水电厂6 号机组为例, 根据文献[14],其额定水头下导叶漏水量应低于438 L/ s, 机组事故闸门密封长度为25 m, 按国标要求设计水头压力时闸门漏水量应≤2. 5 L/ s。 采用浮标法测量该机组进水口闸门漏水量时, 上游水位为152. 55 m,进水口闸门中心位置高程为134. 50 m, 闸门承受压力水头H20=18. 05 m, 机组蜗壳进口压力管道直径为5. 5 m, 现场测试闸门漏水在压力管道底部形成的水面宽1. 2 m, 断面平均流速为0. 51 m/ s, 则闸门漏水量Q20=26. 53 L/ s, 远大于闸门漏水量限值。 该机组名义导叶漏水量测试试验开始时上游水位为153. 49 m, 下游水位为98. 09 m, 测试过程中导叶前后压力水头变化趋势如图1 所示, 采用拟合系数法计算名义导叶漏水量, 则试验水头下Q1=289. 37 L/ s,Q2=11. 40 L/ s,Q0=300. 77 L/ s。 由此可知, 试验水头下名义闸门漏水量相对导叶漏水量的占比为3. 79%, 名义闸门漏水量Q2达到闸门漏水量Q20的42. 96%。 假设闸门漏水量为标准规定的最大值2. 5 L/ s, 则名义闸门漏水量相对试验水头下的导叶漏水量占比为0. 37%。

图1 导叶前后水头随时间变化趋势

采用切线斜率法存在类似情况, 以另一水电厂水轮机导叶漏水量测试为例, 试验开始时上游水位为248. 75 m, 下游水位为190. 55 m, 进水口闸门中心线至上游水位高差为32 m;t0时刻导叶前后水头为56. 91 m, 此时名义闸门漏水量达到闸门漏水量的20. 08%; 机组事故闸门密封长度为42 m, 按国标要求设计水头压力时闸门漏水量应≤4. 2 L/ s。经计算名义导叶漏水量Q1=170. 4 L/ s, 假设闸门漏水量符合标准要求, 则名义闸门漏水量相对试验水头下的导叶漏水量占比约为0. 5%。

由此可见, 在机组闸门漏水量合格的情况下,采用拟合系数法和切线斜率法对不同电厂导叶漏水量的计算结果, 在一定程度上反映出名义闸门漏水量相对导叶漏水量占比是较小的。

3 声学法

声学法测量流量的方法有若干种, 但不是所有的方法都可以满足现场试验的精度要求, 一般不包括利用流速使声波折射的测量装置以及利用流体或利用运动微粒反射声波的多普勒频移的测量装置。在水轮机导叶漏水量测试中, 声学法常利用超声波法[15]进行测量, 按其原理可分为传播速度差法、多普勒法、 声束偏位法等类型, 其中传播速度差法测量精度高、 受外来干扰小、 使用方便, 在测量中几乎都采用此法。

对于长引水系统机组, 特别是一管多机布置的电站, 采用容积法测量导叶漏水量经济性差、 难度大。 一般该类型的电站都会安装进水阀门, 可通过在进水阀门旁通管上布置超声波流量计进行导叶漏水量测试。 这种测试方法不需要对闸门漏水量进行测试, 测试时投入进水阀门检修密封, 可以排除进水阀门漏水和引水系统渗漏的影响, 相对于容积法, 该方法测试更方便快捷。

传播速度差法是将超声波流量计的两个换能器A/ B 外敷安装在待测管路上, 根据管路直径D、 声波发射角和管路壁厚确定换能器的安装间距S, 测试时两个换能器同时发射声波, 通过测量接收两个声波的传播时间差, 计算水体流速v, 从而得到水体流量Q。 以双行程为例, 测量方法如图2 所示,此时Δt与v满足以下关系:

式中,L1为声波的传播行程长度, m;v0为水流体静止时的超声波声速, m/ s;v为水体流速, m/ s;θ为声波传播方向与水流方向的夹角, (°);S为换能器水平安装间距, m。

则流量Q为:

式中,D为管路直径, m。

一般常用的便携式超声波流量计测量精度在±1%, 部分产品标定精度可以达到±0. 5%。 使用超声波流量计测量导叶漏水量时需注意: ①测量管道椭圆度不宜超过1%。 ②弯曲管道会引起速度分布的变化, 所选测量断面应尽量远离上游扰动区,如远离可能产生速度分布不对称、 旋涡或大范围紊流的弯曲段处。 从测量断面到有严重扰动处的上游管段的直管长度不宜小于10 倍管径, 从测量断面到有严重扰动处的下游管段的直管长度不宜小于3倍管径; 在弯管、 渐变管等非强度的缓慢干扰的情况下, 测量断面的上游直管段不小于5 倍管径, 下游直管段不小于1. 5 倍管径时, 仍可使用声学法,但测量精度会降低。 ③测量时需消除可能干扰声学法流量测量系统操作的气泡、 沉淀物和噪声等。

图2 传播速度差法示意图

4 结语

本文对不同的水轮机导叶漏水量测试方法进行了总结。 其中容积法适应性强, 常用于坝后式和灯泡贯流式机组的水轮机导叶漏水量测试。 对于引水式水电站和布置有进水阀门的电站可采用声学法进行测试。 采用容积法时, 建议根据实际情况和测试条件决定是否测试闸门漏水量。 在机组闸门漏水量合格的情况下, 名义闸门漏水量对导叶漏水量计算结果影响较小。