某轿车车门窗框刚度分析和结构优化

2020-11-12路忠锋

路忠锋

摘 要:为解决前门窗框刚度不足的问题,借助CAE前后处理软件HyperMesh & HyperView及ABAQUS软件,对某车型窗框刚度进行分析,通过查看应变云图,找到刚度薄弱处并进行优化,得到相关数据。通过优化窗框结构方案,满足窗框刚度设计要求。

关键词:轿车车门;窗框刚度;刚度分析;结构优化

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)19-116-03

Stiffness Analysis And Structure Optimization Of a Car Door Window Frame

Lu Zhongfeng

( Baoneng (Xi'an) Automotive Research Institute Co., Ltd., Shaanxi Xi'an 712000 )

Abstract: In order to solve the problem of insufficient stiffness of the front door window frame, we can analyze its stiffness with the help of the CAE pre-processing software HyperMesh & hyperview and ABAQUS, find the weak points of stiffness and optimizes it by looking over the strain nephogram, and obtain the relevant data. The stiffness of a door window frame can be satisfied by optimzation structure design.

Keywords: Car door; Window frame stiffness; Stiffness analysis; Structural optimization

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)19-116-03

引言

隨着汽车工业的高度发展,汽车保有量越来越高,车门作为汽车的一个重要组成,其品质在一定程度上反映一家主机厂的造车水平。作为一个综合性的转动部件,车门和驾驶室一起形成乘员的生存空间,当车门闭合时,应具有良好的振动特性,足够的强度和刚度,耐冲击性能以及侧碰时的抗碰撞特性。传统的设计车门的方法,通常是在样车阶段对车门刚度进行反复多次的试验,这样会大大增加开发成本和周期。随着有限元的发展,在汽车开发初期对车门进行窗框刚度分析[1],并对不合格的设计进行优化,在项目中期车门样件出来后,进行试验验证,使车门达到目标要求,从而降低开发成本,缩短车门开发周期。

1 车门窗框刚度对车辆性能的影响

1.1 车门窗框刚度

车门刚度[2]是指车门在一定载荷作用下抵抗变形的能力,用对车门窗框施加载荷与车门承受载荷后产生的变形之间的关系来表示刚度。

1.2 侧向窗框刚度

汽车车门系统作为用户经常使用、接触的部件,需具有足够的刚度以满足用户对使用性能、外观及噪声的要求,且车门的品质在一定程度上反映了造车的水平。车门角刚度作为衡量车门品质的一项重要指标,若刚度不足,会导致变形,影响外观间隙和平度;而变形过大,则会影响密封条的密封性,造成噪声和高速振动问题[3]。

2 优化前CAE窗框刚度分析

2.1 有限元网格划分

利用HyperMesh 建立与实车结构一致的前门有限元模型,见图1。该有限元分析包括车门钣金件和门铰链。

2.2 边界条件及工况载荷

以某轿车前门为例,在车门后角点进行加载,如图2所示。分析边界条件:在整车坐标系下,门铰链处约束123456,门锁处约束123456[4]。

1)前角点侧向刚度:前角点施加Y向载荷500N后移除外载。

2)后角点侧向刚度:后角点施加Y向载荷500N后移除外载。

3)前门后角点由于圆弧过渡不容易确定时,图示方法如图3所示确定:1)直线A为门窗玻璃的前上角点和后下角点的连线。2)后角点定为窗框上距离直线最远点。3)如果有两点距离直线A同样预远,如B和C,则取B位置的距离铰链轴线最远点作为后角点,因为此处刚度较弱。

2.3 原方案侧向刚度CAE 分析结果

该分析项为非线性分析,采用ABAQUS进行计算分析[1],利用HyperView后处理查看侧向刚度的位移云图,图4和图5所示,记录加载点在各载荷步下的Y向位移值。

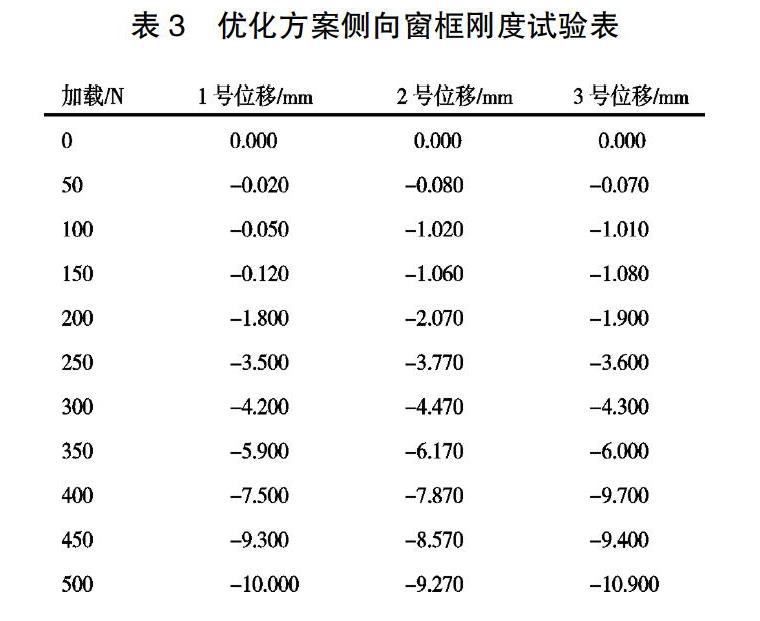

分析结果如表1所示,全角载荷为500N时的Y向变形加载点位移值10.32mm,卸载后加载点位移值2.39mm。

3 优化方案及相应CAE分析

3.1 车门窗框刚度优化

从分析的结果可以看出:载荷为500N时的刚度值不满足要求,需要进行优化分析。如图6所示,加载500N的应变图显示,最大应变集中在前门后部窗框总成与前门内板连接处,说明该处结构相对薄弱,对门的窗框刚度的影响较大。

针对以上描述,如要提高窗框刚度,需提到前门后部窗框总成与前门内板连接处的刚度。优化前,前门后部窗框结构9个三层板焊点,3个两层板焊点;优化后,前门后部窗框结构进行优化,并增加到11个三层板焊点,3个两层板焊点。结构优化后增加了三层板焊点@1,@2;两层板焊点@3满足车门窗框刚度。