基于Rhino的发动机底盘机架有限元模态分析

2020-11-12吴正琴

吴正琴

(漳州职业技术学院 汽车工程学院,福建 漳州 363000)

随着我国科技水平的不断提高,机械化水平的快速进步,发动机研制也得到了较快发展[1-2].发动机作为复杂机械的重要组成部分,由于其工作零件、传动零件较多,工作过程生成的振动与噪声也较大[3],对整个发动机运行稳定性与操作者影响很大[4-5].与国外相比,国内针对发动机在不同工作模式下振动强度和抑制振动性的研究还不成熟,对于发动机底盘机架振动稳定的研究也较少[6].但是底盘机架是发动机的安装基础,不但需要承受其它装置机构,在运行过程中还需要承受来自工作环境、振动筛以及风机等装置带来的振动,当激振的频率与发动机底盘机架自有频率相似时,发动机将会生成共振,对发动机的工作性能、使用周期以及稳定性将产生一定的影响.因此,为了提升发动机的工作性能,优化底盘架构,针对发动机底盘架构的模态化测试与分析至关重要[7].

使用Rhino软件对发动机底盘机架的参数优化,利用构建的模型计算出机架的模态参数,通过实验测试对发动机底盘机架的固有频率和外部激振频率进行验证与分析,制定优化策略,以提高其在运行中的工作性能.

1 底盘机架有限元模型构建

发动机的底盘机架是一种矩形管型材料构成,底盘机架总长度为2 280 mm,宽度为2 080 mm,分为上、中和下三层架构.其中,底盘机架的最下层与履带相连接整个机体,中间层作为整个底盘主要承载部件,与发动机、清洗装置以及其它部件相连;上层是驾驶室的底板[8].

根据发动机底盘机架结构复杂性与模型构建的原则,使用模型参数化不但能够避免重复,也可以减少模型设计周期.笔者使用Rhino软件构建发动机底盘机架模型,以实现模型的参数化,并通过该软件对构建的发动机底盘架构模型进行模态分析[9].在模型构建过程中,为了减少模态分析过程中的运算量,加快分析速度,通过对模型进行优化处理.在确保模型计算精度的前提下将其模型优化为:(1)不计焊接对发动机振动性能产生的影响;(2)全部的工艺孔均忽略不考虑;(3)将模型中全部的倒角和过渡圆角均简化成直角;(4)不考虑关键区域和尺寸较小的结构.优化后的发动机底盘架构三维模型如图1所示.

图1 发动机底盘机架优化后模型

有限元方法主要是使用有限个体的集合来表示原有模型的连续体,所以在进行模态分析前需要把优化的模型结构转化成有限个单元构成的离散体,各单元间使用节点进行连接,使用Q235型号的结构钢,弹性模量为210 GPa,密度大小为7 850 kg/m2的材料设计发动机底盘机架[10].使用Rhino软件根据底盘机架结构对模态分析单元属性进行设置,定义单元的尺寸大小为14 mm.

根据发动机实际运行情况对发动机底盘的四阶模态进行详细分析.在自由模式下对发动机的机架进行运算,构建的底盘机架模型在X轴、Y轴和Z轴三个方向移动和转动,所以发动机底盘机架的四个模态是一种刚体模态,对应的频率为0,仅仅需要对这4阶模态振型和频率进行计算与分析.按照网格化将构建的发动机机架有限元模型使用Rhino软件进行动力学分析,使用Lanczos算法对其进行求解,计算出的四阶模态化分析相应的频率与应振云图如图2所示.

图2 四阶模态化分析相应的频率与应振云图

2 底盘机架模态试验

2.1 模态试验系统分析

对发动机的底盘机架模型进行模态分析,利用模态分析实验来验证计算准确性,这一步骤对底盘结构分析至关重要.模态分析方法可以求解出底盘机架结构振动的特性,也可以作为校验有限元模型合理性的判断标准.在模态分析测试中使用激振器迫使发动机底盘架构生成强迫振动,根据强迫振动测试结果可以计算出模态化分析结果.

笔者模态测试基本原理如图3所示.测试的系统主要由力锤、数据处理系统以及模态分析数据处理系统组成.数据处理系统主要由加速度传感器、数据采集设备以及动态信号分析模块;模态分析系统使用Rhino软件进行模态化分析,实验中使用的设备如表1所示.

测试实验的主要流程为使用力锤敲击发动机的底盘架构,使得机架生成强迫振动,力锤内力传感器触发动态信号分析模块,并利用安装在底盘架构上的加速度传感器获取底盘机架受到的振动信息,将采集的数据信息存储在数据采集仪中,然后将全部存储的各测试点振动信号频率响应函数发送到模态分析软件内进行参数识别,即可计算出发动机底盘机架模态测试对应的模态参数.

图3 模态测试的基本原理框图

表1 模态测试设备清单

2.2 激振点确定与测点布置

因为利用锤击方式进行模态分析时,激振点不需要靠近节点或者距离节线太近,以免影响测试系统的可辨识性.实验设定了2个激振点,其中,1号激振点安装在发动机底盘的前端横梁,2号激振点安装在发动机底盘的后端纵梁,反复通过5次数据采集来验证计算数据的准确性.本次测试采用自由激振的方式,使用6根弹簧把发动机的底盘机架悬挂以确保处于自由状态.

激振点测试获得的数据信息需要信噪比尽可能高,所以,激振点的选址需要按照外力作用点、关键响应点、重要部件以及机架结构的交联等位置,设置的测试点连线需要能显示出底盘架构的整个形状.

2.3 试验结果与分析

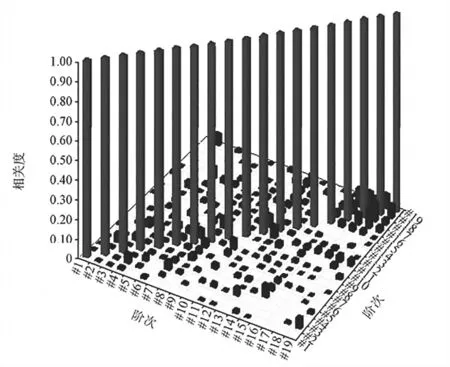

通过动态信号分析系统将接收的频响信号发送到模态分析软件中进行参数识别,计算出发动机底盘机架四阶测试模态对应的模态频率和振型.然后使用模态判定法则对求解出的模态频率进行验证,如图4所示.从图中可以看出矢量间存在一定的线性关系,不同阶次频率间的相关度全部为1,表明模态分析出的参数是准确、有效的.

底盘机架有限元模态频率测试值和运算值的对比如表2所示,从表中对比可以看出模态频率测试值与模态分析得到的数值比较相近,误差最大为2.5%,不同阶型结果也接近,表明构建的发动机底盘机架的有限元分析模型比较合理.

图4 模态判定直方图

表2 测试模态与计算模态结果对比(数据来源:实验数据测算处理)

3 底盘机架优化设优化

从以上分析可知,将调节发动机底盘机架的自有频率避开激振频率区间为目标,在不改变发动机机架整体质量的条件下对构建的有限元模态分析模型进行优化,结合底盘机架动态性能需求与优化设计原则,将机架的整体质量设为约束变量,范围设为±5%.将底盘机架结构中每个梁的截面积作为优化变量,按照图5中17个优化变量对模型的影响度,确定11个作为最终的优化变量,如表3所示.

发动机底盘机架优化所确定的有关变量和优化结果如表3所示.从表中可以看出,发动机底盘机架的总体积在增加3.67m3的前提下,四阶模态频率依次增加 6.17 Hz、0.73 Hz、4.54 Hz和 6.11 Hz.其中,第 1 阶频率增大为 21.71 Hz,与发动机的激振频率15~18.4Hz间隔变大 .第二、三和四阶的频率也分别增加为 36.62 Hz、43.65 Hz和 46.29 Hz,全部避开发动机激振频率的范围,在此条件下,发动机在运行时将可以抑制共振情况的产生,优化后的底盘机架有限元模态分析模型能够显著提高整机的工作性能.

图5 优化变量对模型目标的影响度

表3 优化前后不同变量值的比较(数据来源:实验数据测算处理)

4 结论

利用构建的模型计算出发动机底盘机架对应的模态频率与振动类型,对底盘机架的模态化测试,以检验理论基础分析的准确性.本文使用Rhino软件对发动机底盘机架的参数优化,利用构建的模型计算出机架的模态参数,通过实验测试对发动机底盘机架的固有频率和外部激振频率进行验证与分析,并给出了优化策略,以提高其在运行中的工作性能.