关于通风降温系统在LNG 储罐中的应用

2020-11-12许东来

许东来

(中国建筑第二工程局有限公司核电建设分公司,广东 深圳 518034)

0 前言

我国能源问题越来越突出,为满足低碳经济及可持续发展的需求。根据“十二五”规划纲要明确提出的建立以节约优先、立足国内、多元发展、保护环境的现代能源产业体系。因此,近几年,我国大力推广LNG 产业,使国内LNG 产业迅猛发展。

1 罐壁施工难点

(1)混凝土储罐的制作材料是低温环境混凝土,在制作是应保证混凝土的温度保持在零下40℃以下,但不得低于零下190℃,而且应保证混凝土的性能不会因低温环境而受损。在制作混凝土时,应在其原料当中加入粒化高炉矿渣粉和硅粉。为避免混凝土产生表面裂缝,必须合理控制混凝土水化热温升。

(2)混凝土强度等级、抗冻融等级高,单方水泥用量大,产生水化热多[1]。

(3)泵送的混凝土坍落度大,收缩、徐变量大及混凝土输送运距较远,坍落度损失大。

(4)施工季节一般为5—7 月,天气温度较高,致使混凝土入模温度高,不利于罐壁低温混凝土水化热的控制。

2 储罐罐壁施工主要控温技术措施

2.1 配合比原材料选择控制

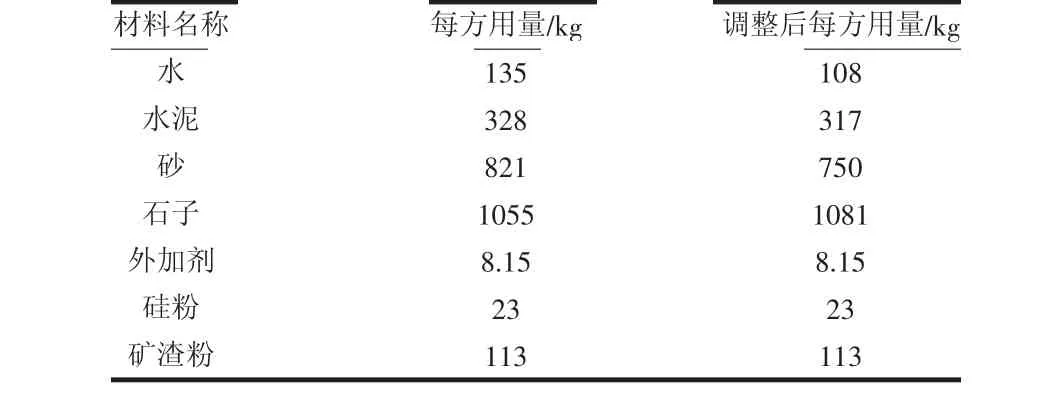

混凝土制备应依据设计下发《技术规格书-混凝土》规定执行。通过减少水泥用量,降低水灰比,延缓凝结时间等措施控制混凝土水化热的产出量。LNG 储罐罐壁施工环节所用混凝土制作原材料与配合比如表1 所示。

2.2 搅拌站混凝土出机温度及入模温度控制

经过查询,项目历年5—7 月月平均气温分别为21℃、24℃、27℃。

(1)混凝土搅拌时,出机温度按不大于30℃控制。若搅拌站所在地区的气温高于30℃,则搅拌混凝土的工作人员可采取加入冰屑方式进行降温调整,确保入模温度满足要求。

表1 混凝土原料与配合比

(2)合理选用这样方式,以物理遮阳手段避免砂石处于高温状态。采用良好的遮阳措施,对粗细骨料在料场全密封棚内存储,让粗细骨料在存储期间保持温度稳定。

(3)提前采购水泥,使水泥温度在使用前降至环境温度,保障混凝土的搅拌出机温度。

(4)在混凝土入模前,采用冷水对钢筋、模板进行冲洗且不应存留积水,加速模内热量的散发。

(5)避开高温时段浇筑,比如浇筑开始时间可安排在下午4点以后进行以减少环境温度对混凝土入模温度影响。

(6)混凝土入模前应现场测试入模温度,随机抽取次数不少于该次混凝土浇筑车次的1/3,检查入模温度是否在30℃以内[2]。

(7)优化混凝土浇筑施工方案,从混凝土分层、混凝土浇筑方式及混凝土振捣方式等方面强化,确保罐壁低温混凝土混凝土的施工质量。

3 通风降温系统的应用

3.1 工作原理

混凝土内部和表面之间的温差,是产生温度应力的主要原因,而温度应力则是造成混凝土裂缝的“元凶”。当混凝土表面和内部的温度差大于25℃时,其表面十分容易出现裂缝。而低温混凝土的浇筑时间与其温度升高速度有直接联系,在完成浇筑的72h 之内,混凝土的温度可达到最高点。基于此,我们可基于低温混凝土的升温变化特点,做好通风和温差控制工作。采用鼓风机对混凝土结构内部预埋的环向、纵向预应力金属波纹管进行通风,然后基于流动风带走因混凝土凝结硬化过程而产生的部分热量,从而达到减小混凝土结构里表温差的目的[3]。

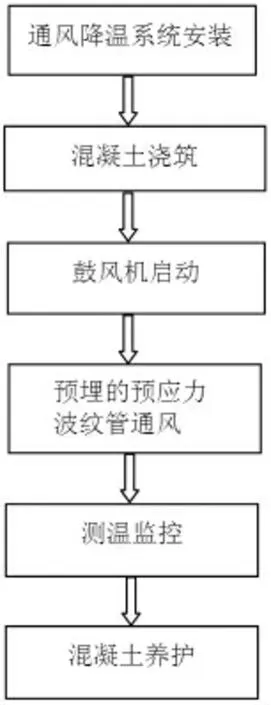

3.2 通风降温系统工艺

通风降温系统工艺如图1 所示。

图1 通风降温系统工艺

3.3 通风降温系统的设计及构成

3.3.1 主要设备及材料

鼓风机(2.2kW)、风速仪、自动测温仪、PVC 管φ110 环向、竖向主通风管、金属波纹管φ100(混凝土内通风管)、φ100 软连接、PVCφ110 三通(加设鼓风机及通风主干管与混凝土内通风管连接)、PVCφ110 弯头等。

3.3.2 通风降温系统的布设

(1)竖向通风设置。在预埋的128 根竖向预应力金属波纹管相应位置设置环圈通风主干管与墙体内的金属波纹管连接,并在承台下扶壁柱位置设8 台鼓风机(每个扶壁柱2 台,根据实际风速调整)进行通风降温。

(2)环向通风设置。在扶壁柱位置设置4 台鼓风机(每个扶壁柱位置一台根据实际风速调整)。鼓风机连接PVC110 主干管,在主干管上利用PVCφ110×50 变径三通与PPRφ50 管连接,PVCφ50 管与预应力锚座连接(锚座上封的模板用电转开φ50孔),锚座与预应力波纹管连接。

3.3.3 通风降温系温系统通风要求

在降温系统安装完毕后进行试运转,并利用风速仪测风速达到设计要求(风速控制在5~8m/s,详见计算书),如风速过大则在干管上开孔来控制风速,如风过小则增加鼓风机数量。同时,在混凝土浇筑完毕初凝后进行持续通风降温,通风3d 时间,安排专职人员每4h 监控风速并做好记录。

3.3.4 测温系统安装

利用预埋钢筋在4 个扶壁柱之间的墙体上设置2 个测温点(墙体中心点侧面离墙外表面100mm、墙体中心点位置尽量靠近金属波纹管布设)。每个扶壁柱位置设置2 个测温点(扶壁柱中心点外侧离外表面100mm、扶壁柱中心点位置)。每个测温点按墙体中心温度、墙体边缘区温度(离外墙皮100mm)测温、表面温度进行布设形成测温记录。

3.3.5 测温与养护

安排专职人员在混凝土浇筑完毕通风系统启动后便开始测温,每4h 监测一次并做好测温记录,并在混凝土浇筑完毕终凝后墙顶进行湿养护,在模板提升后墙面及时刷养护液。

4 通风降温系统的实例应用效果

4.1 通风降温系统实例

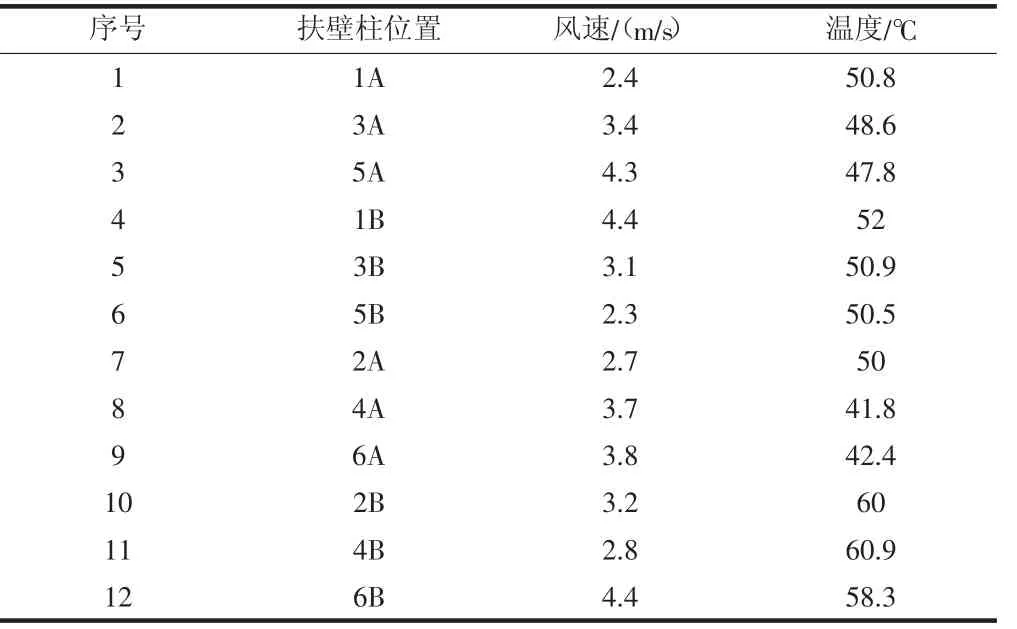

某16 万立方米储罐首层采取通风降温系统后的测温实测数据显示,此时距鼓风机进口处风速5.2m/s、温度约33℃;距风机出口处风速3.7m/s、温度约36.1℃。而波纹管扶壁柱的风速与温度实测数据则如表2 所示。

表2 环向波纹管扶壁柱实测风速及温度监测

4.2 裂缝统计

根据以往施工经验,16 万立方米储罐首层施工拆模后的裂缝数量在190 条左右。在使用通风降温系统后,拆模后裂缝统计为114 条。而根据测温结果及裂纹统计结果显示,通风降温系统的应用降低了混凝土内部温度的峰值,让里表温差变得更为可控;还缩小了混凝土中部与模板边缘处温度差,降低了裂缝的产生的概率;更通过波纹管的通风,带走一部分水化热产生的热量,既降低混凝土内部温度,又缓解了混凝土水化热的急剧升温,有效降低了裂缝概率。

4.3 通风降温系统降温实际效果计算

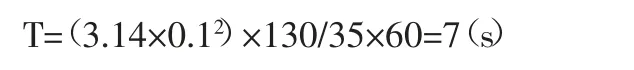

根据本工程预埋通风管道设置和CX125 型2200W 鼓风机参数可知,主管管径100mm,通风流量35m3/min,墙体半径41.4m,共8 排环向金属波纹管共计约1040m,单根130m。在加风压管道鼓风作用下,单根通风管排完预埋在混凝土中的风管容量空气需时间为:

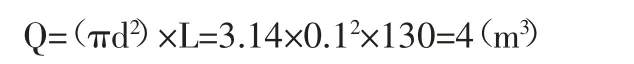

4.3.1 通风管容量计算

本墙体半径41.4m,共8 排环向金属波纹管共计约1040m,单根130m,计算如下:

风管风容量:

风管风重量:

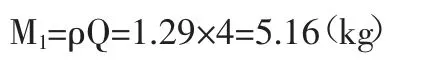

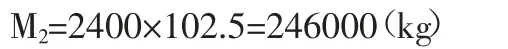

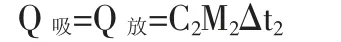

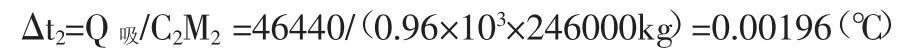

4.3.2 风管带走热量Q吸

其中:C1——空气的比热容取1.0×103J/kg·℃;

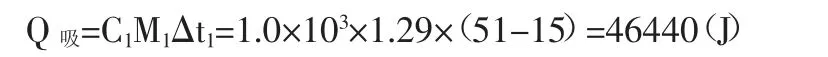

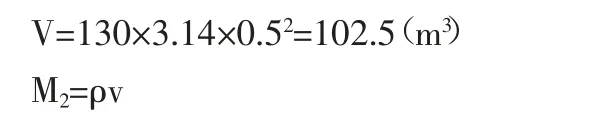

4.3.3 可降温范围内混凝土质量M2

金属波纹管风降温的辐射直径为0.5cm,那么可降温的混凝土体积为:

其中:ρ—混凝土密度取2400kg/m3。

4.3.4 降温效果验算

基于热量吸收和排放等同的原理:

其中:C2——混凝土比热容取0.96×103J/kg·℃。

经验算在加压风管道鼓风机作用下,主管排完预埋在混凝土中的循环空气管容量空气需时间为7s。由此可得通风每小时降温T=0.00196×3600/7=1.01℃。在应用这一通风降温系统以后,(51-25)/1.01=25.74h 之内,混凝土的内部温度可控性将增强,其与混凝土表面之间的温度差距也会小于25℃。

5 结论

总而言之,通风降温系统在LNG 储罐中的应用,将有效增强储罐控温效果,可以降低LNG 储罐罐壁裂缝的发生概率。在LNG 产业中推广通风降温系统,可进一步提升LNG 储罐的使用安全性和耐久性,还能增强罐壁维护工程的经济性,十分有助于提升LNG 储罐的实用价值。