焦炉煤气制甲醇的工艺改造

2020-11-12张厚钢

张厚钢

(山西焦煤集团五麟煤焦开发有限责任公司,山西 太原 032200)

引 言

甲醇不仅可用于工业化学产品的生产原料,还可以作为吸收剂、液体原料等使用。目前,工业中制备甲醇的工艺包括有天然气制甲醇、煤制甲醇以及焦炉煤气制甲醇。焦炉煤气作为煤炭焦化附带的产物,通过焦炉煤气制备甲醇可提高资源的利用率[1]。本文着重对焦炉煤气制备甲醇的工艺进行优化,以达到提高甲醇的转化率和节能减排的目的。

1 焦炉煤气制备甲醇现状

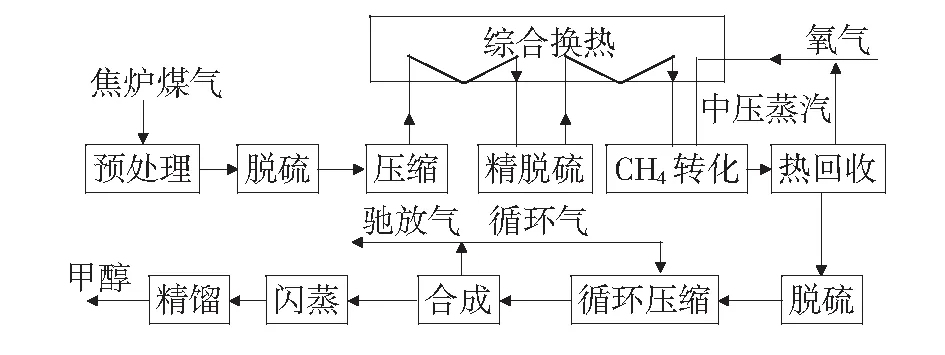

以某焦炉煤气制备甲醇的工厂为研究对象,该厂每年所生产甲醇的产量为20万t。目前,该厂所采用的焦炉煤气制备甲醇的工艺流程如图1所示。

图1 焦炉煤气制备甲醇工艺流程图

如图1所示,该厂目前焦炉煤气制备甲醇工艺经历了脱硫、压缩、精脱硫、甲烷转化、甲醇合成以及甲醇精馏等工艺。上述甲醇制备工艺在实际生产过程中存在如下问题:

1) 上述工艺中采用的脱硫方法为铁钼加氢-氧化锌,经该种脱硫方法后气体中含有0.1×10-6的硫元素;2) 甲烷转化工艺采用催化氧化法对精脱硫处理后的气体进行转化处理,但经转化处理后焦炉煤气中仍然含有微量的甲烷;3) 本工艺所采用的合成装置为Lugri列管式反应器,该反应器中压力为6.8 MPa,而对应冷却器的温度为227 ℃;4) 本工艺中的精馏工艺采用“三塔双效”进行精馏操作,最终得到甲醇产品的纯度为99.99%。

2 焦炉煤气制备甲醇工艺模拟

为明确当前焦炉煤气制备甲醇工艺需优化的环节,本文采用AspenPlus软件对工艺流程进行模拟分析。

2.1 模拟模型的建立

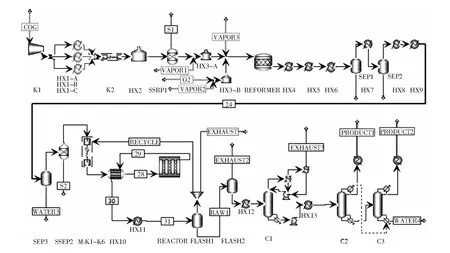

根据焦炉煤气制备甲醇的工艺流程,在对工艺流程研究的基础上对焦炉煤气净化单元、重整转化单元、合成单元以及精馏单元分别建立模拟模型[2]。并根据各个工艺环节中的参数对相应模拟模型中的参数进行设置,确保参数均与工厂实际生产的参数误差小于5%。焦炉煤气制备甲醇工艺流程的模拟模型如第85页图2所示。

2.2 工艺模拟分析与优化

1) 冷却剂温度参数的优化

经研究可知,冷却器温度对甲醇合成器反应的影响较大,其在一定程度上影响着甲醇合成反应的热平衡。基于如图2所建立的模拟模型,对不同冷却剂温度下反应器内温度变化和甲醇质量分数的变化趋势进行研究。经对模拟结果分析可得,在反应器前段(0 m~4 m),冷却剂温度越高对应甲醇的质量分数越高;在反应器后段(5 m以后),冷却剂温度越高对应甲醇的质量分数越低[3]。影响甲醇质量分数的时间段为甲醇合成反应的后半段,冷却剂温度会对甲醇合成反应的化学平衡造成影响。当冷却剂温度为187 ℃时,甲醇的质量分数越高,即此时甲醇的转化率越高。

图2 焦炉煤气制备甲醇工艺流程模拟模型

此外,当冷却剂温度为187 ℃时,对应合成反应的能量、投资以及收入等成本均较低。经量化分析后可知,冷却剂温度为187 ℃时,甲醇转化效率较冷却剂温度为227 ℃时提高23.5%;甲醇反应器中能量回收也提高了38%。

因此,在模拟分析的基础上得出甲醇合成反应最佳冷却剂的温度为187 ℃。

2) 反应器入口温度的优化

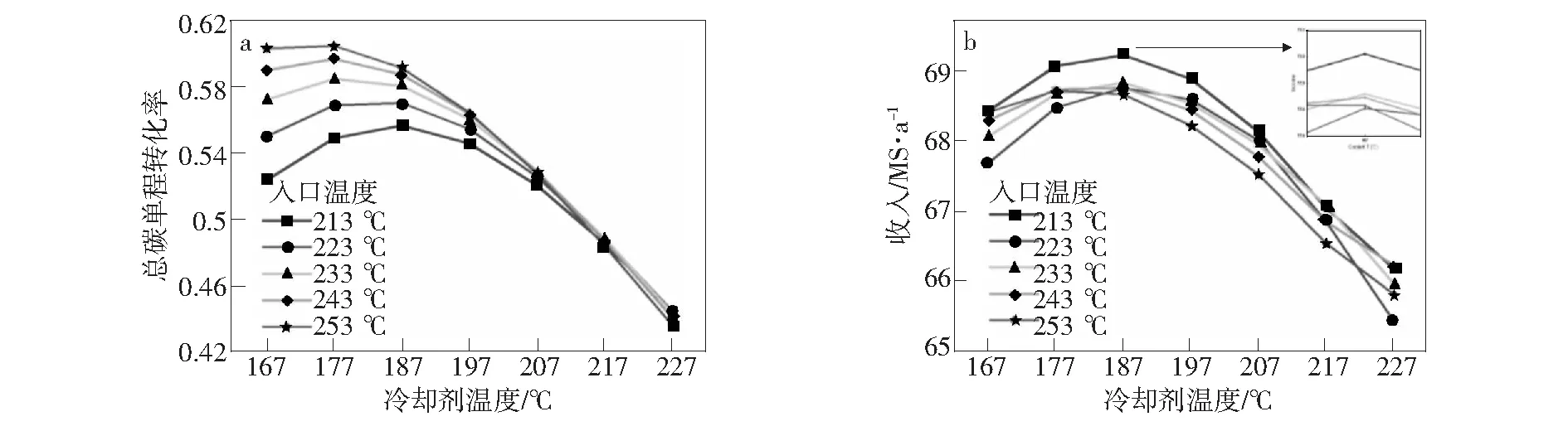

从理论上分析,甲醇合成反应器的入口温度也是影响甲醇合成反应热平衡的影响因素之一。不同入口温度与不同冷却剂温度下对应总碳单程转化率的关系如图3所示。

如图3所示,当冷却剂温度为167 ℃~207 ℃时,随着反应器入口温度的增加对应总碳单程转化率不断增加,而当冷却剂温度大于207 ℃时,随着入口温度的变化总碳单程转化率变化不大。当入口温度为253 ℃、冷却剂温度为177 ℃时,总碳单程转化率最大。而当冷却剂温度为187 ℃,入口温度为213 ℃时该工艺的收入最高。

图3 不同入口温度与不同冷却剂温度下对应总碳单程转化率关系曲线

综上所述,为均衡总碳单程转化率和工艺收入,对反应器入口温度最终优化为213 ℃,冷却剂温度为187 ℃。

3) 未反应气体循化率的优化

甲醇合成反应器所排出的气体主要可分为两部分,一部分循环气再次循环至反应器中继续反应;另一部分作为驰放气如火炬系统中[4]。由于循环气体中含有一定量的氢气、一氧化碳和二氧化碳,提高循环气体的循环率可提高甲醇的转化率。此外,为保证循环气体的高循环率还需增加压缩机的功耗,从而增加生产成本。

经模拟分析可得,当循环气的循环率为94.5%时,甲醇的转化率达到最大;当循环气体的循环率为94.5%时,此时甲醇合成反应的投资成本及运行成本最低。因此,在综合考虑甲醇产量和投资成本的基础上,最终将未反应气的循化率控制在94.5%左右。

4) 精馏塔操作参数的优化

当甲醇合成反应器中冷却剂的温度、入口温度和未反应气体循环率均达到最佳时,对应合成甲醇的产量也会增加,从而进入精馏塔中甲醇的流量和成分也会发生微量的变化[5]。因此,需对精馏塔的操作参数进行优化。

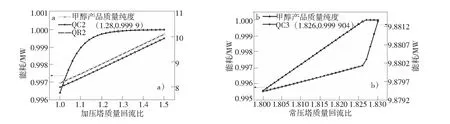

本工艺精馏塔环节包括有预塔、加压塔和常压塔。其中,以加压塔和常压塔的耗能最大,预塔的耗能最少。而且,加压塔和常压塔的质量回流比将直接影响甲醇产品的纯度和冷凝器的负荷,二者之间的关系如图4所示:

如图4所示,随着加压塔和常压塔额质量回流比的增加对应甲醇产品的纯度也在增加,对应精馏环节的能耗也在增大。为满足本工厂所产甲醇的纯度必须大于99.99%,加压塔质量回流比对应的数值为1.28,常压塔对应的质量回流比为1.826。

图4 加压塔和常压塔的质量回流比与甲醇纯度和能耗的关系

3 结论

焦炉煤气制备甲醇为当前工业中制备甲醇的主要方式之一。目前,该工艺在我国发展尚未成熟,其工艺流程中的具体操作参数还有待优化。本文以某制备甲醇工厂为研究对象,对其焦炉煤气制备甲醇的工艺参数进行优化设计,具体总结如下:

1) 冷却剂温度可影响焦炉煤气制备甲醇的反应动力和反应平衡,经模拟分析后可知,本厂最佳冷却剂温度为187 ℃;

2) 甲醇反应器入口温度影响焦炉煤气制备甲醇反应的平衡,经模拟分析后,综合考虑生产成本和总碳单程转化率,最佳甲醇反应器入口温度为213 ℃;

3) 为提高反应气体的循环率可适当甲醇的转化率,综合考虑甲醇转化率和投资成本,经模拟分析后得出最佳未反应气体的循环率为94.5%;

4) 由于甲醇合成反应参数的优化,需对加压塔和常压塔的质量回流比进行优化,以甲醇纯度为99.99%为生产目标,确定加压塔和常压塔的质量回流比分别为1.28和1.826。