一种多分级光膜块板的制作技术

2020-11-12张永谋朱雪晴张亚峰

张永谋 蒋 华 朱雪晴 张亚峰

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

光模块(opTIcal module)由光电子器件、功能电路和光接口等组成,光电子器件包括发射和接收两部分。发射部分是:输入一定码率的电信号经内部的驱动芯片处理后驱动半导体激光器(LD)或发光二极管(LED)发射出相应速率的调制光信号,其内部带有光功率自动控制电路,使输出的光信号功率保持稳定。接收部分是:一定码率的光信号输入模块后由光探测二极管转换为电信号。经前置放大器后输出相应码率的电信号。

多分级光模块指在设计上突破了原始光模块的设计理念,将光膜块的金手指设计成长短不一或多段的结构,这样的信号传输中形成了有效的时间差,便于高频信号的传输,而且可以实现带电热拔插技术,对后续的升级维护有很大的便利。另外此技术还大大促进了基站控制设备标准化和功能模块化,实现了一种控制板可以在不同产品上运用,大大降低了成本。多分级是国外提出的一项新兴技术,该技术具有产品集成度高(连接器密度高),占用空间小,升级维护简便。

1 产品资料

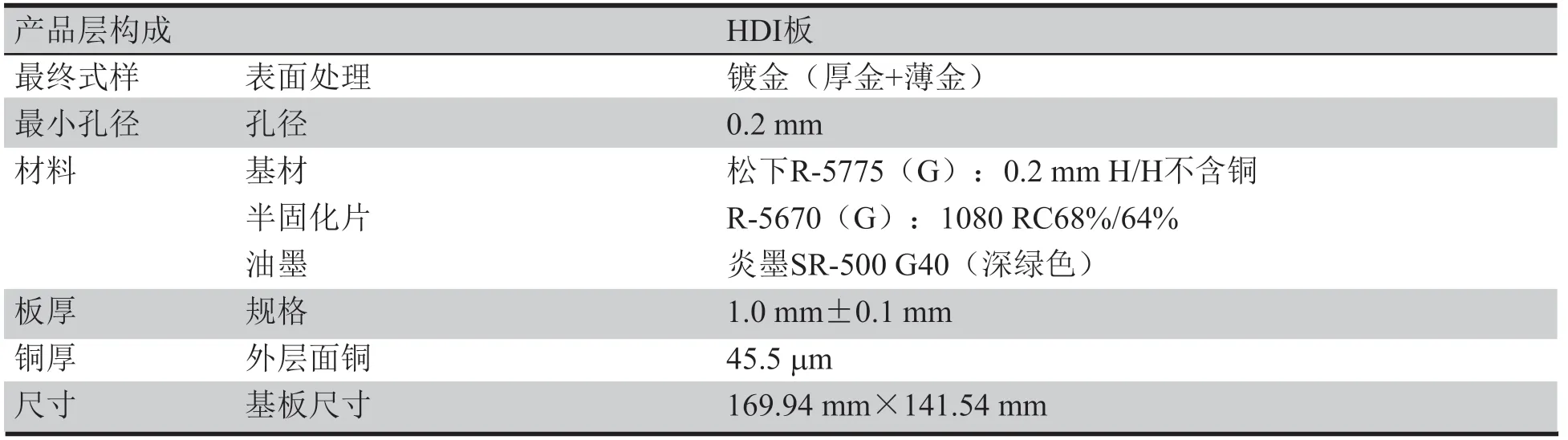

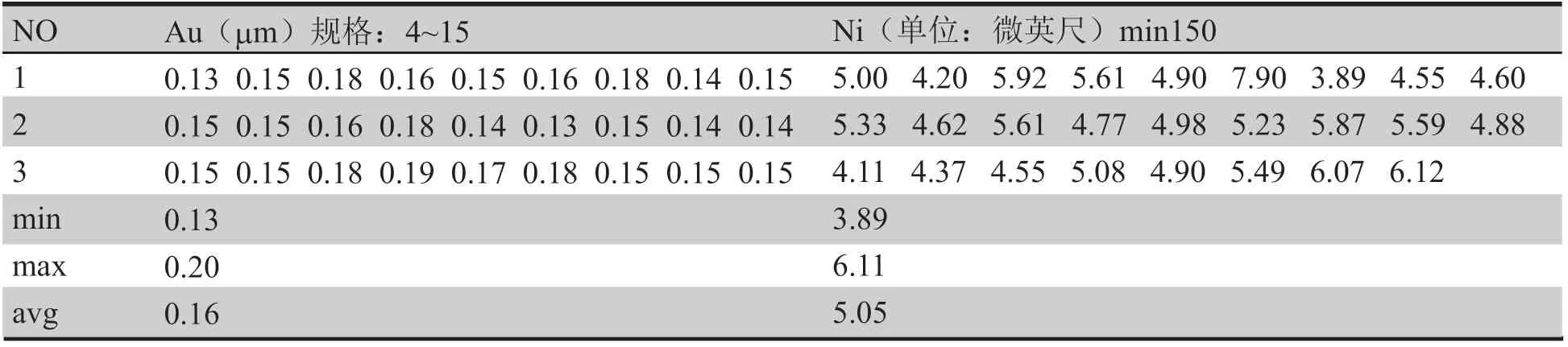

产品的叠构图见图1所示,基本信息见表1所示,镀金信息图见图2所示。

2 重点资料设计

(1)引线设计,采用内拉引线的方式设计,在外层工作稿的基础上增加连接金手指的镀金导线(见图3)。

(2)分级位置金手指设计,在外层工作稿的基础上将金手指分级位置直接连接成一条正常的金手指(见图4)。

(3)分级位置宽度的设计,选化干膜的设计,金手指分段位置的宽度与原稿一致(见图5)。

3 流程设计

3.1 流程例举4个方案如下

直接采用选化干膜选化镀金生产。

3.1.1 制作流程

开料→内层线路→内层AOI→压合(一)→激光钻孔(一)→填孔电镀(一)→外层线路(一)→外层AOI(一)→压合(二)→激光钻孔(二)→钻孔→填孔电镀(二)→背钻→树脂塞孔→树脂研磨(一)→盖孔干膜(盖孔减铜)→显影→减铜→去膜(一)→研磨(二)→GAP电镀→外层线路(二)→外层AOI(二)→选化干膜→印制插头加镀金→退膜→外层线路(蚀刻引线)→蚀刻引线干膜→碱性蚀刻(去蚀刻引线)→去膜(二)→外层AOI(三)→防焊→文字→成型(一)→斜边→成型(二)→测试→FQC→包装

3.1.2 流程说明

(1)使用选化干膜正常生产;

(2)显影后插架使用立式烤箱120 ℃×60 min后正常镀金;

(3)因烘烤后的选化干膜比较难褪洗,将线速降至1 m/min的线速褪洗;

(4)确认板面无干膜残留后,蚀刻引线正常生产;

(5)金板前处理禁止开磨刷,酸洗;

(6)引线蚀刻只过碱性蚀刻,蚀刻段,严禁直接二次蚀刻。

3.1.3 实验结果

镀金后金镍后及分段间距均能满足要求,分级位置因印制插头与地板的高度差,印制插头侧边的空隙导致印制插头侧边渗金,验证失败。

图1 叠构图

表1 产品基本信息

图2 镀金信息图

图3 内拉引线设计图

图4 多分级金手指设计图

图5 多分级金手指位置线路油墨设计图

3.2 直接采用防焊选化镀金生产

3.2.1 制作流程

开料至防焊→金手指加镀金→退墨→外层线路(蚀刻引线)→蚀刻引线干膜→碱性蚀刻(去蚀刻引线)→去膜→外层AOI至包装

3.2.2 流程说明

(1)使用36T网版正常丝印,正常预烤,曝光,显影;

(2)显影后插架直接正常镀金,镀金后检查分级位置油墨,有掉墨显现;

(3)使用防焊褪洗线正常褪洗。

(4)确认板面无干膜残留后,蚀刻引线正常生产;

(5)金板前处理禁止开磨刷,酸洗;

(6)引线蚀刻只过碱性蚀刻,蚀刻段,严禁直接二次蚀刻;

3.2.3 实验结果

镀金后金镍后及分段间距均能满足要求,因防焊油墨未进过后烤导致分级位置油墨脱落导致渗金造成印制插头分段位置渗金短路。

方案三:直接采用防焊加后烤选化镀金生产

3.3.1 制作流程

开料至防焊→后烤→印制插头加镀金→退墨→外层线路(蚀刻引线)→蚀刻引线干膜→碱性蚀刻(去蚀刻引线)→去膜→外层AOI至包装

3.3.2 流程说明

与方案二相同,只是正常丝印、预烤、曝光、显影后,插架使用立式烤箱120 ℃×60 min后正常镀金。

3.3.3 实验结果

镀金后金镍后及分段间距均能满足要求,因后烤后油墨不容易褪洗干净,有部分因油墨褪洗不净导致引线位置蚀刻不净造成短路,验证效果不佳。

3.4 直接采用线路油墨选化镀金生产

3.4.1 制作流程

开料至线路油墨→后烤→印制插头加镀金→退墨→外层线路(蚀刻引线)→蚀刻引线干膜→碱性蚀刻(去蚀刻引线)→去膜→外层AOI至包装

3.4.2 流程说明

镀金后金/镍厚测量数据(见表2);分级位置间距量测数据(见表3)。

(1)使用36T网版正常丝印,正常预烤,曝光,显影;

(2)显影后插架使用立式烤箱120 ℃×60 min后正常镀金;

(3)使用防焊褪洗线正常褪洗,因防焊油墨已后烤,很难褪洗干净,目视很难检查到;

(4)金板前处理禁止开磨刷,酸洗;

(5)引线蚀刻只过碱性蚀刻,蚀刻段,严禁直接二次蚀刻。

表2 金镍厚量测数据

表3 分级位置间距测数据

4.4.3 实验结果

镀金后金镍厚及分段间距均能满足要求,未发现漏镀,渗镀等品质异常。

4 结论

多分级光模块板金手指分级位置镀金时使用防焊油墨的方式生产可以满足,但后烤后的防焊很难褪洗干净,不能保证其品质。建议采用线路油墨加后烤的方式生产,可有效避免渗金及褪洗不净导致的引线蚀刻不净问题,其难点在于线路油墨分段位置油墨厚度、宽度的管控及油墨的褪洗。