电流密度对填孔效果影响研究

2020-11-12朱常军何小国

朱常军 何小国

(四会富仕电子科技股份有限公司,广东 肇庆 526236 )

0 前言

随着电子产品逐步往轻、薄、短、小、集成化方向发展,产品的微型化、高集成化程度越来越高,推动HDI孔加工由简单的盲埋孔向复杂的电镀填埋孔发展。电镀填埋孔有利于叠孔和盘上孔设计,提高了载板密度,有利于改善电气性能,提高连接可靠性,提升运行频率以及避免电磁干扰。填孔和电气互连同时完成,避免了树脂、导电胶填孔造成的缺陷和填孔材料不一致导致的CTE差异现象。电镀填孔后表面没有凹陷,有利于精细线路的制作,孔内为铜柱,导电性能与散热性能相比导电树脂更加优异,因此电镀填孔的应用越来越广。本文通过几种不同的电镀方法,探寻影响电镀填孔的影响因素。

1 实验

1.1 不同电镀时间对填孔效果的影响

1.1.1 填孔电镀实验条件

填孔电镀镀液组成,见表1所示。填孔电镀添加剂采用A公司3组成分,龙门电镀线电镀。

1.1.2 实验方案

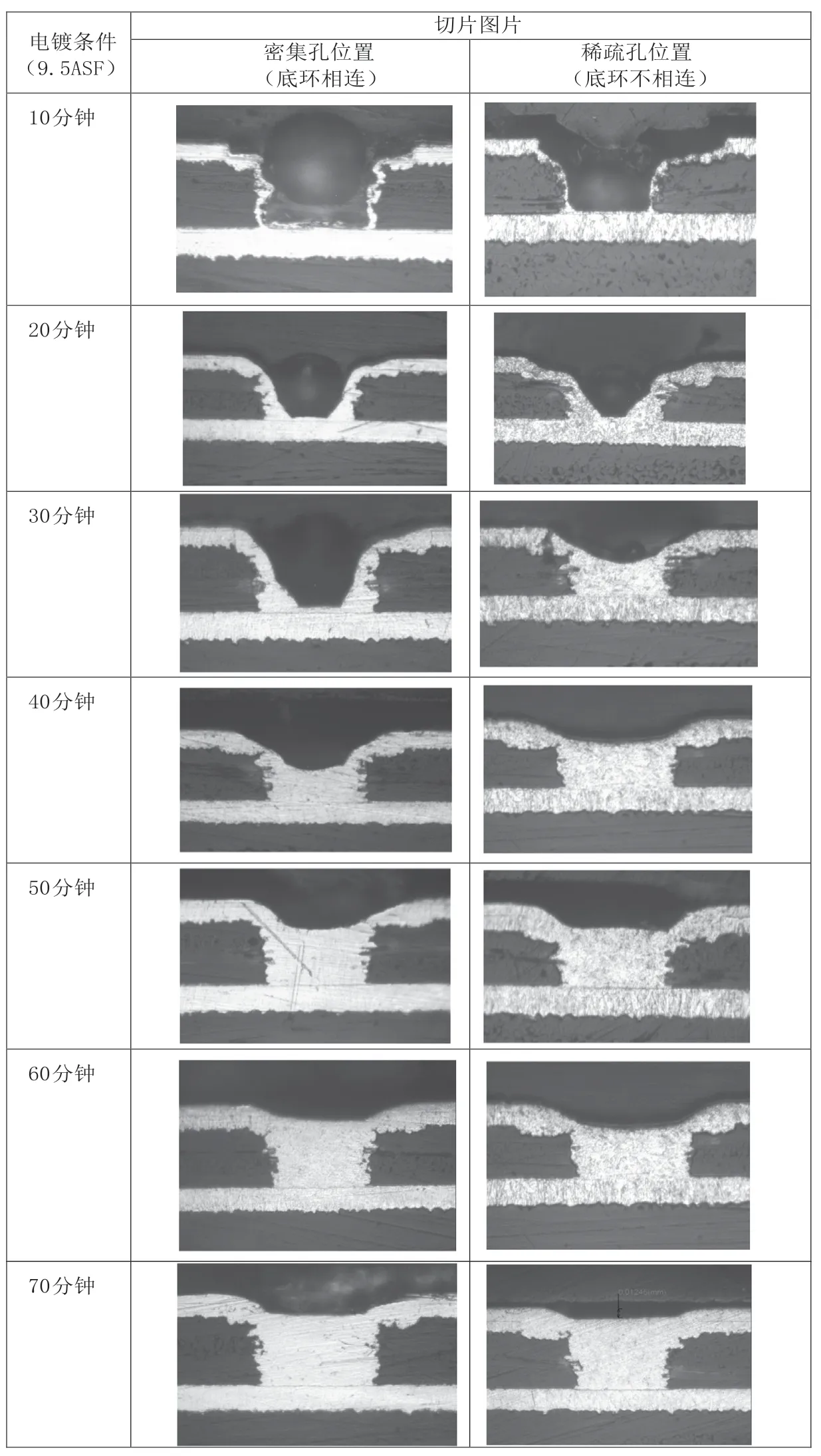

实验板盲孔制作采用三菱激光机钻孔,孔径为0.100 mm,介质层使用型号1080玻纤布RC64%、 t0.076 mm半固化片。对应孔径0.100 mm进行填孔电镀,电流密度使用9.5 ASF,分别填孔电镀10 min、20 min、30 min、40 min、50 min、60 min、70 min,然后分别对同一位置取样进行切片研磨及观察。

表1 填孔电镀液组成

1.1.3 不同电镀时间对填孔结果及分析

图1 不同位置不同电镀时间切片情况

不同位置、不同时间条件下,填孔情况见图1。从切片结果可以看出,填孔电镀时,填铜沉积速度最快,处于孔底拐角位置,再由孔底的两边向中间生长填铜;此时孔底铜的沉积速度相对于孔的两侧较缓慢(见表1,10~30 min)。当电镀时间到达30~40 min区间时,孔底铜的沉积速度开始急剧加速;到达60 min时,孔内铜的沉积速度开始下降,然后其沉积速度与孔的表面铜厚沉积速度趋于一致,最终孔的凹陷度保持在一个稳定的值。

1.2 不同孔径、电镀时间组合填孔效果

1.2.1 填孔电镀实验条件

填孔电镀镀液组成,采用龙门电镀线电镀;选择不同的电流密度和电镀时间(见表2所示)。

1.2.2 实验方案

盲孔制作采用三菱激光机钻孔,孔径分别为0.100 mm、0.125 mm、0.150 mm。

介质层:(1)使用型号1080玻纤布RC64%,t0.076 mm半固化片,对应孔径0.100 mm;(2)使用型号1080玻纤布RC70%、 t0.081 mm半固化片,对应孔径0.125 mm;(3)使用型号3313玻纤布RC59% 、t0.104 mm半固化片,对应孔径0.150 mm;(4)使用型号2116玻纤布RC58%、 t0.130 mm半固化片,对应孔径0.150 mm。

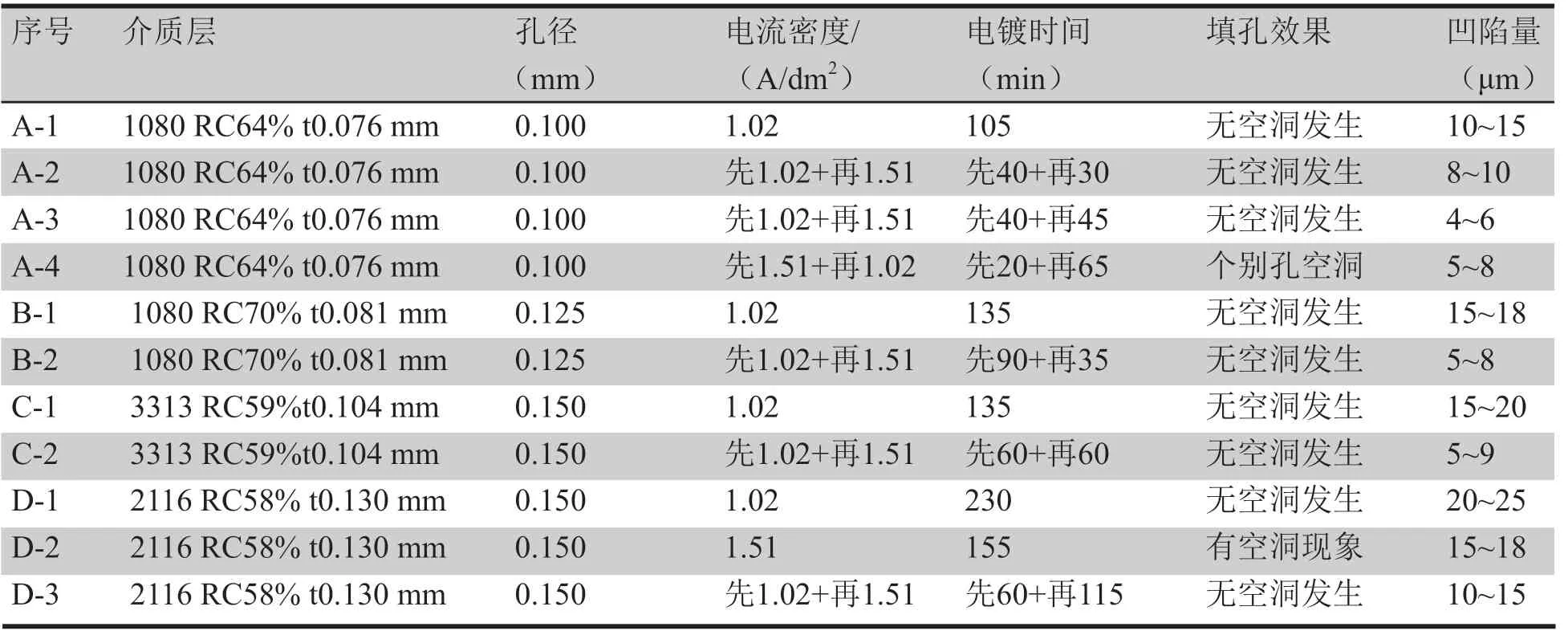

1.2.3 电镀填孔结果

不同的介质层、孔径、电流密度及电镀时间所得到的填孔结果(见表2所示)。

2 实验结果及分析

不同孔径的电镀最佳参数分别如下:

(1)表2序号A-3,使用介质层型号1080 RC64%t0.076 mm半固化片,对应孔径0.100 mm进行填孔电镀,电镀条件9.5 ASF×40+14 ASF×45 min,填孔后无空洞发生,凹陷量4~6 μm。

(2)表2序号B-2,使用介质层型号1080 RC70%t0.081 mm 半固化片,对应孔径0.125 mm进行填孔电镀;电镀条件9.5 ASF×90 min+14 ASF×35 min,填孔后无空洞发生,凹陷量5~8 μm。

(3)表2序号C-2,使用介质层型号3313 RC59%t0.104 mm半固化片,对应孔径0.150 mm进行填孔电镀;电镀条件9.5ASF×60 min+14 ASF× 60 min,填孔后无空洞发生,凹陷量5~9 μm。

(4)表2序号D-3,使用介质层型号2116 RC58%t0.130 mm半固化片,对应孔径0.150 mm进行填孔电镀;电镀条件9.5 ASF×60 min+14 ASF×115 min,填孔后无空洞发生,凹陷量10~15 μm。

这些最佳电镀填孔参数的共同特点是先小电流密度将孔底部填满,当底部填满后马上启用大电流,可杜绝空洞发生,同时也缩短了加工时间。

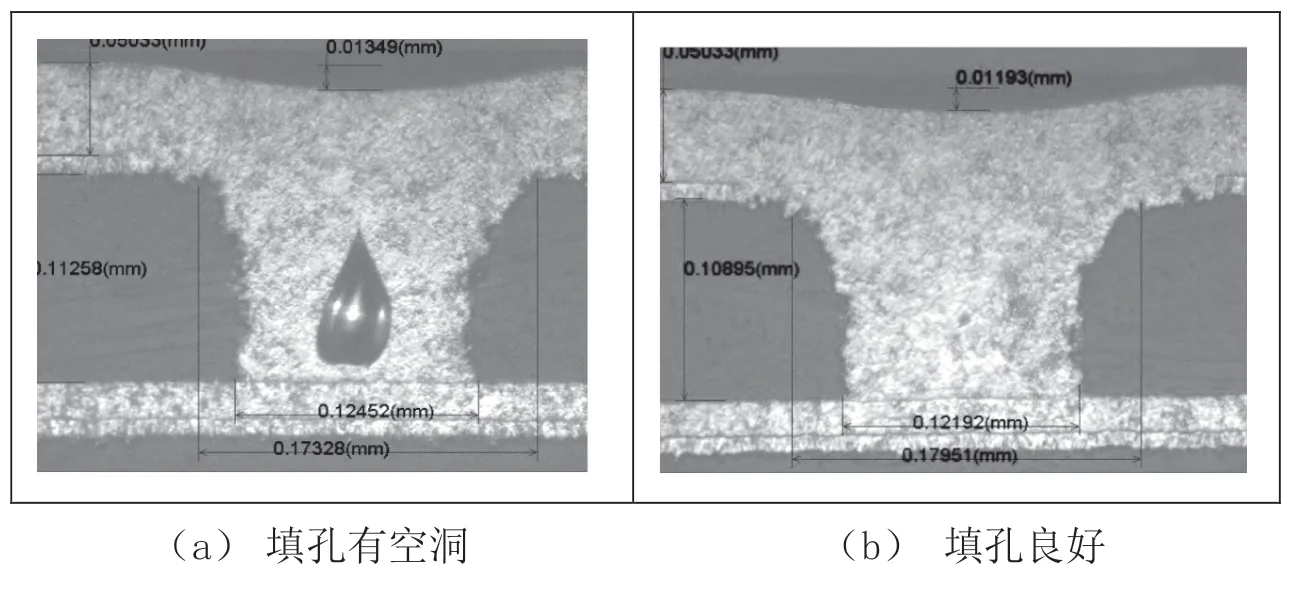

填孔效果不同的切片,见图2所示。

3 结论

(1)激光孔填孔电镀时填铜生长速度最快为孔底拐角位置,然后由孔底两边向中间生长。不同时间段铜的生长速度不一样,当达到一定时间时,孔里铜的生长速度与表面铜厚的生长速度趋于一致,此时填孔凹陷达到最小值,若要保证填孔凹陷最小,此时必须停止电镀。

表2 介质、孔径、电流密度及电镀时间

图2 填孔切片图

(2)由于填孔电镀时铜的生长特性,采用二次分段电流填孔,先小电流密度将孔底完全填充,然后再用大电流加快铜的生长,可有效避免填孔空洞现象及减小填孔凹陷量,同时也可减少加工时间,提高生产效率。