多层微波板背钻孔树脂塞孔不良改善与分析

2020-11-12杨纯甘静

杨 纯 甘 静

(安徽四创电子股份有限公司,安徽 合肥 230088)

1 背景

1.1 背钻孔简述

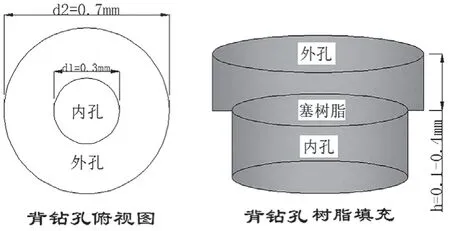

背钻孔结构为大孔套小孔,做法为先钻通孔,孔金属化使之连通各层,二次钻孔钻掉不需要连接的层数,再通过上述流程完成背钻孔塞孔过程。背钻孔图及塞孔结果(见图1)。

图1 背钻孔及树脂塞孔

1.2 当前问题

塞孔工艺采用先进的真空网印方式,在孔内塞树脂油墨将背钻孔及内部通孔填平,经固化后打磨平整。打磨后检查塞孔结果,当前存在的问题有:(1)孔内树脂外翻,形成爆炸样空洞;(2)树脂中间球形空洞,孔内整体凹陷;(3)针孔样缺陷。

1.3 塞孔不合格率现状

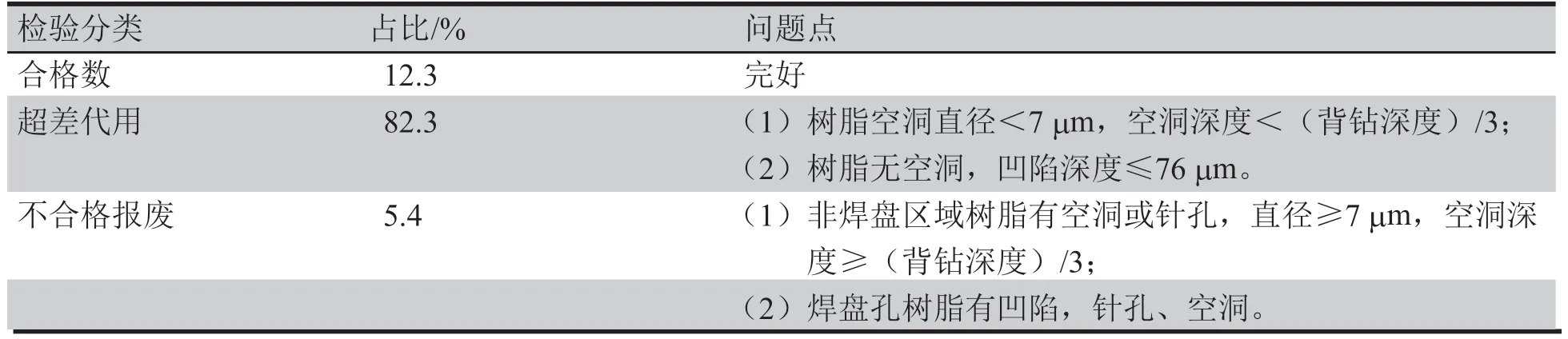

通过ERP系统统计,2020年3月1日~4月1日已制多层微波板送检16039 pcs,经检验发现局部塞孔不实有空洞、树脂黑洞、凹陷等问题,汇总结果(见表1)。

针对塞孔不良现象,利用莱卡数字显微镜,通过三维测厚的方式,测试背钻孔塞孔的树脂饱满度,进一步分析背钻孔深度及塞孔饱满度之间的关系,数据分布(见图2)。由数据可以看出,背钻深度在<0.2 mm时饱满度在1.0~1.05之间,背钻深度0.2~0.3 mm范围内的饱满度在0.7~0.98之间,背钻深度0.3~0.4 mm范围内的饱满度在0.2~0.3之间。随着背钻深度的增加,饱满度呈下降趋势,塞孔不良的状况严重。

表1 2020年3月1日~4月1日塞孔不合格率报表

2 塞孔不良原因分析

2.1 工艺流程分析

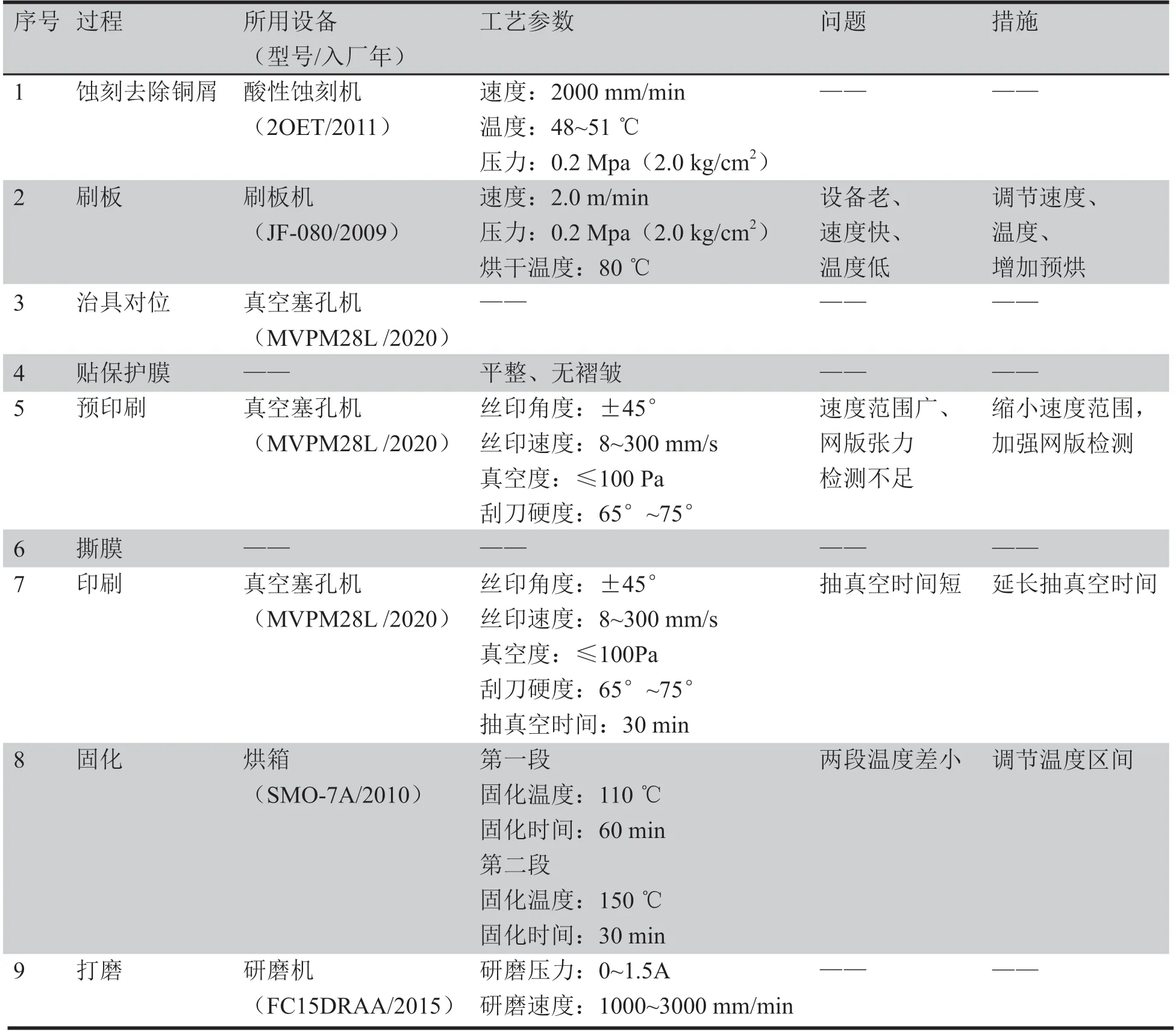

针对工艺流程图中各个步骤,调查所用设备、型号、老旧程度、工艺参数,调查结果(见表2)。操作员工技能水平、现场环境均正常。通过调查表发现在刷板、预印刷、印刷、固化方面存在问题,需要在预烘温度,印刷速度、预烘参数、网版张力、后固化参数方面进行优化改善。

2.2 生产过程因素影响程度分析

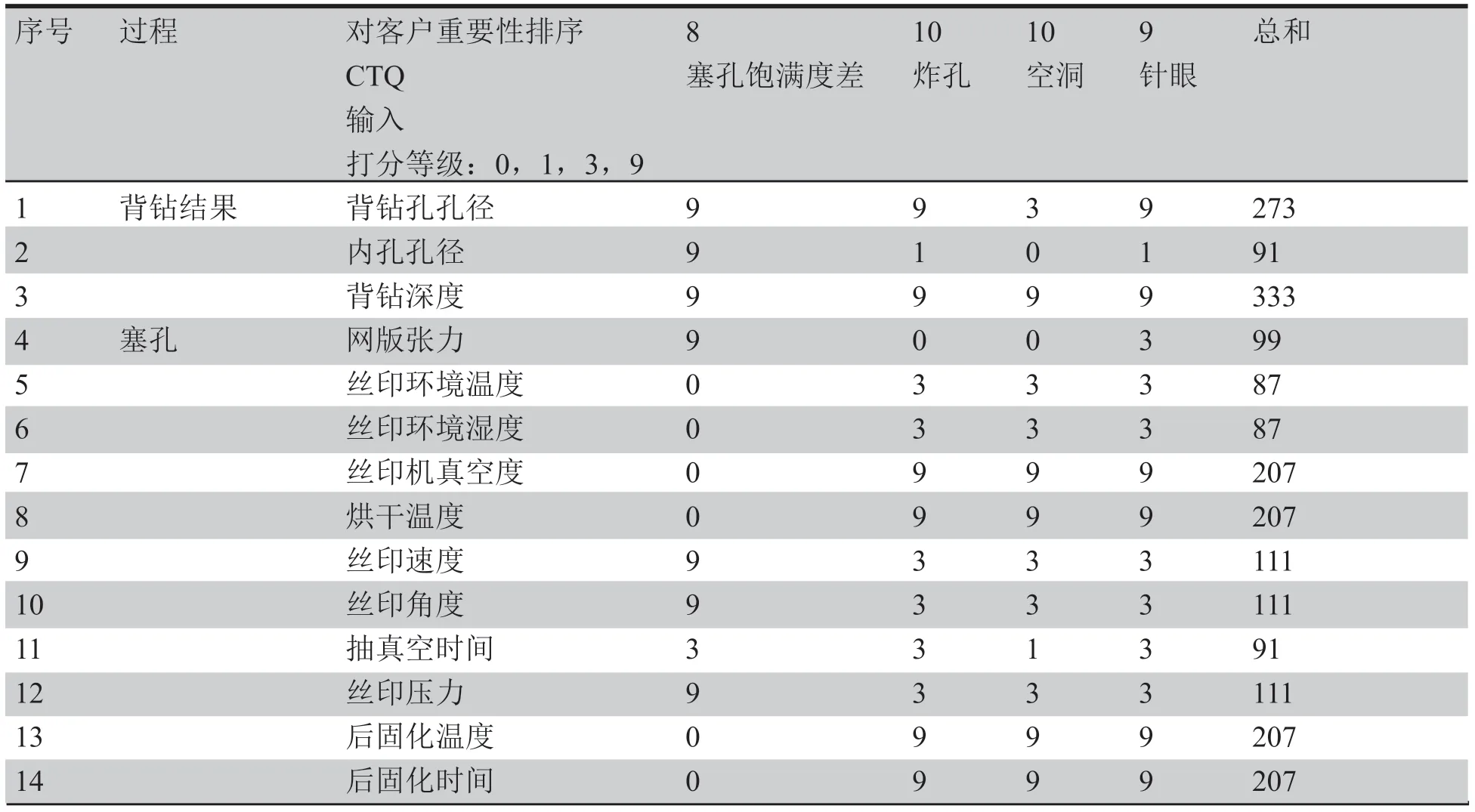

对生产过程进行IPO(IPO图:鉴定过程输入产生的有缺陷的目标特征输出)因子查找,其中因子筛选中U代表不可控因子,C代表可控因子,并进行CE(CE矩阵分析是指筛选因子对不良结果的影响程度并进行打分,总和为相应打分乘以对客户重要性分数,再进行加和)因果矩阵筛选因子,见表3所示。

通过分析生产过程IPO因子查询,将不同的生产过程会产生哪种不良结果进行区域性划分,找出产生塞孔不良的方向。随后做CE矩阵分析,筛选因子对不良结果的影响程度并进行打分,总和为相应打分乘以对客户重要性分数,再进行加和。总和分数较大的14个因子(见表4)。

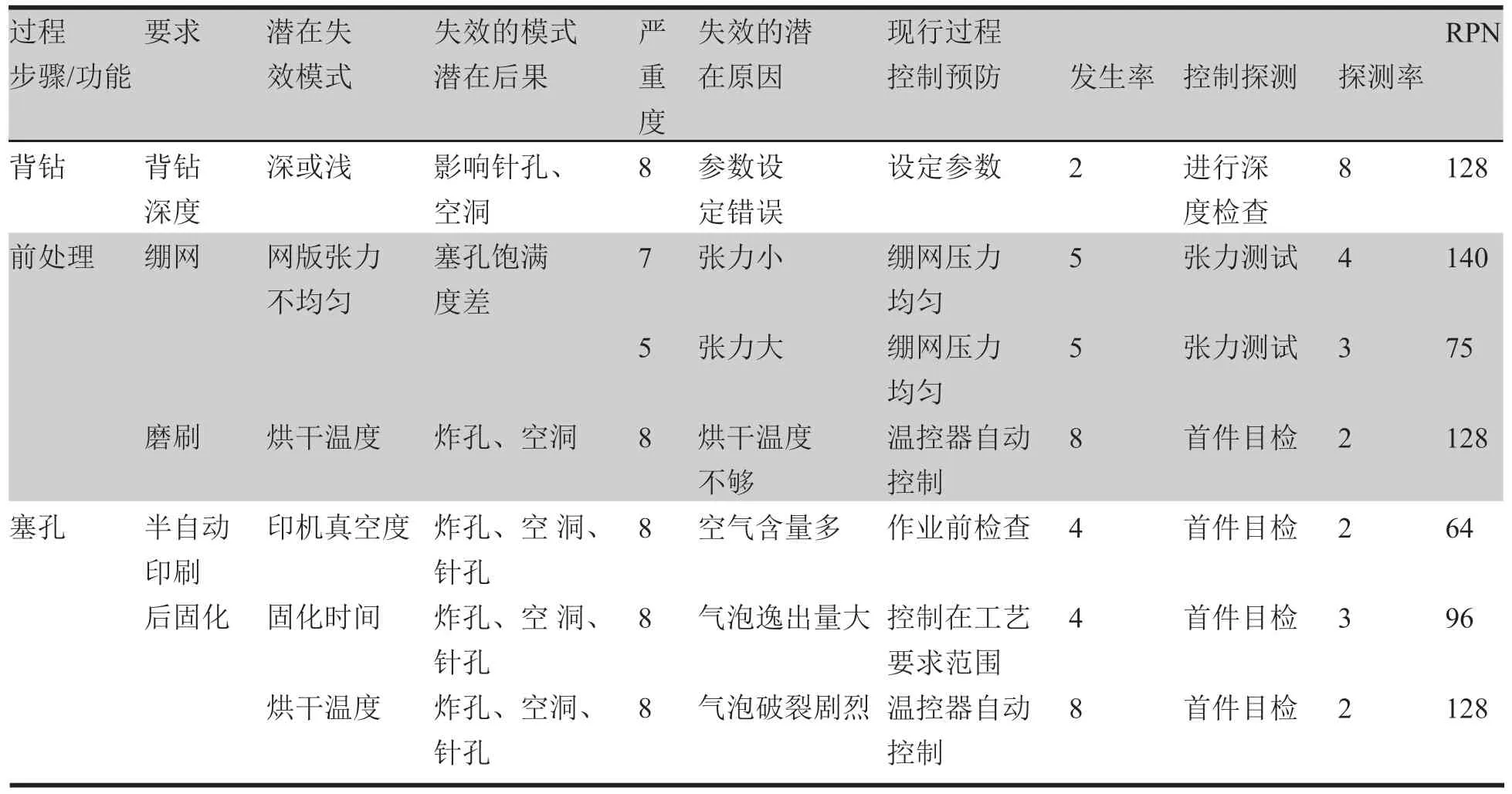

CE筛选后对14个得分较高的因子进行PFMEA分析。分析确认造成背钻孔塞孔合格率低的主要原因(见表5)。

通过PFMEA分析(PEMWA分析是指一种用来确定潜在失效模式及其原因的分析方法),我确认造成背钻孔塞孔合格率低的主要原因有:

(1)预烘时间不足;

(2)绷网机老旧,网版张力不均匀;

(3)塞孔机真空度参数设置不当;

(4)抽真空时间过短;

(5)后固化温度区间过窄;

(6)深度过深,返工次数多。

图2 背钻深度与塞孔饱满度分布

表2 工艺流程调查表

3 改善方法

3.1 优化预烘参数

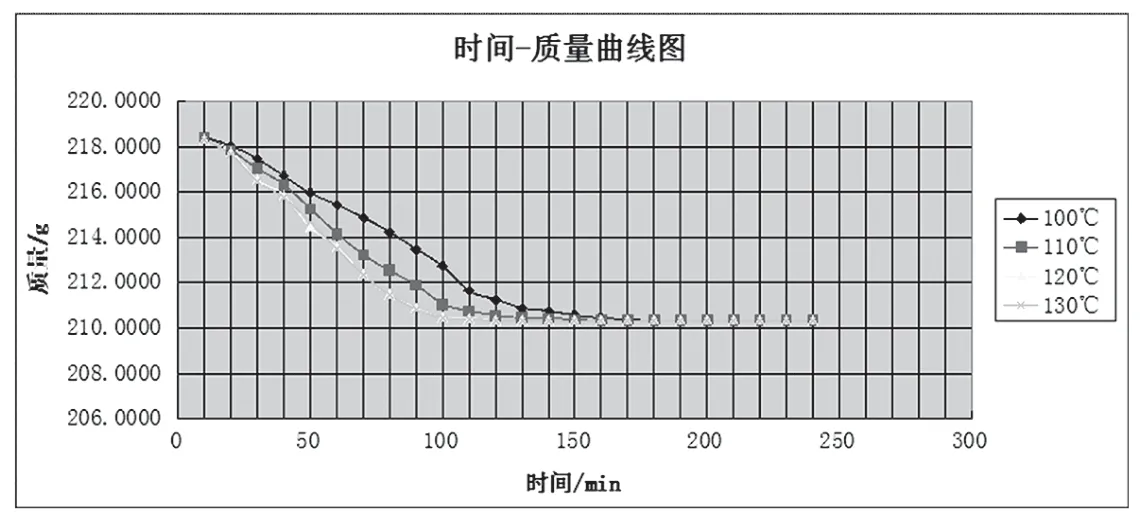

预烘目的是去除孔内湿气,设计不同预烘参数,经称重法验证,摘取部分取值做时间-质量曲线图(见图5)。

通过时间——质量曲线图分析可知,随时间的增加,质量线趋于水平,说明质量逐渐趋于稳定,即孔内湿气被烘干殆尽;100 ℃烘干时间为180 min,110 ℃烘干时间为160 min,120 ℃烘干时间为120 min,130 ℃烘干时间为120 min;综合以上结果,确定预烘参数设定为120 ℃,120 min。

3.2 网板采用自动绷网机绷网

2006年购买的绷网机由于使用年数较长,测试张力值不满足要求,采用自动绷网机,五点测试均合格,新绷网版张力值符合要求(见表6)。

3.3 重新设置塞孔机参数

根据设备厂商建议,将塞孔机真空度由45 Pa更改为80 Pa,为减少树脂中残留气泡将抽真空时间设定为每程式3 min,根据气泡残留情况可选择一次程式至四次程式,四次程式时间为2 h。

3.4 优化后固化温度参数

根据树脂特性低温预烤,分段两次高温固化是常用的后固化方式,结合树脂特性,选定低温升温区间,将低温区间延长至80 ℃,烘60 min。

确定后烘参数设定为:80 ℃,30 min+100 ℃,30 min+140 ℃,60 min。

表3 塞孔过程IPO因子查找

表4 CE因果矩阵筛选总和分数较大的因子

3.5 根据我厂制程能力适当调整背钻深度

经叠层分析,背钻深度与需钻通层及铜箔厚度相关,隔离层在设计时已确定,制作时调整的是半固化片厚度或介质厚度。HY65801设计背钻深度为0.36 mm,优化后理论背钻深度只需要0.29 mm即可,减少深度为半固化片和残桩高度对高频信号性能无影响。

表5 PFMEA分析主要原因表

图5 预烘时间-质量曲线图

表6 张力测试表(单位:N)

4 结论

经以上改善方法优化后,统计2020年5月1日至6月1日不合格品审理数据,送件数19408 pcs,报废数占比0.025%,超差代用占比13.22%。

通过分析塞孔不良的现象,采用相应的改善方法,最终顺利改善当前塞孔不良的焦点问题,并形成以下工艺改善方案:

(1)塞孔前进行烤板预烘,去除孔内湿气,预烘参数设定为120 ℃,120 min;

(2)制作网版张力要均匀一致,并且张力值达标;

(3)重新设置塞孔机参数,真空度为80 Pa,抽真空时间为2 h;

(4)采用分段后烤方式,后烤温度区间设定为80 ℃,30 min+100 ℃,30 min+140 ℃,60 min;

(5)适当调整背钻深度,背钻深度越深塞孔不良越突出,为减少返工及不良次数,应尽可能减小背钻深度。