浅谈超深竖井开挖支护施工技术

2020-11-12胡伟成

王 智,贺 冲,胡伟成

(中国水利水电建设工程咨询中南有限公司,湖南 长沙 410014)

1 工程概况及项目背景

1.1 工程概况

阳江抽水蓄能电站水头800 m,是国内在建、已建水头最高的抽水蓄能电站,工程为一等工程,工程规模为大(Ⅰ)型。引水上竖井连接上平洞和中平洞,上、下弯段长45.925 m,半径30 m,直径段长度290.088 m,上竖井全段共长381.938 m,开挖直径8.7 m。

1.2 工程地质

引水上竖井通过的岩性均为燕山三期(5)中粗粒花岗岩。高压压水试验结果大部分岩体在高压水头下渗透性弱,具有较好的抗渗透性能。弱风化岩饱和单轴抗压强度一般60~100 MPa,平均83 MPa。微风化岩饱和单轴抗压强度一般100~130 MPa,平均114 MPa。

引水上竖井发育有1 条主要断层f718。f718 断层呈NE~NEE(近EW 向)组,从上竖井下部通过,剖面上与竖井交角约17°,主探洞揭露断层带宽度2~3 m,胶结较差,对上竖井下部围岩影响较大。

1.3 施工难度

竖井开挖支护作业属于有限作业空间,施工通道布置、材料运输困难;引水上竖井深度达400 m 级,堵井及施工安全风险高;断层与竖井轴线夹角较小,反井钻机导孔易随断层偏斜,精度控制困难;竖井开挖及支护工序交替进行、施工通道布置困难,无法多工作面同时施工,且工期紧张。国内传统水电站竖井多集中在200.0 m 左右,超深竖井施工鲜见。

2 施工方案比选

传统竖井施工多采用正井法或反井法开挖,导井开挖方法有反井钻机、爬罐法、吊罐法,但传统工艺施工周期长、堵井风险和安全风险高等问题突出。合理选择施工工艺及施工设备能有效降低安全风险及缩短施工工期,下面对常用的施工方法进行比选。竖井开挖方法比选见表1。

表1 竖井开挖方法比选表

通过表1 对比分析,超深竖井中导洞采取反井钻机+定向钻机施工能有效降低卡钻风险及避免导孔无法贯穿的风险,且分两次扩挖成型,能有效减低堵井及缩短工期。

本工程中导洞采用反井钻机+定向钻机施工,竖井分两次扩挖成型。

3 施工程序

本工程竖井施工程序为:竖井上下弯段开挖支护(弯段至竖井边墙)—→定向钻机导孔施工—→反井钻机导井扩孔(Φ1.4 m)—→提升系统施工—→溜渣井扩挖(即竖井一次扩挖)—→上弯段剩余部分开挖支护—→竖井二次扩挖支护—→下弯段剩余部分开挖支护。

4 提升系统

竖井开挖支护阶段提升系统需要兼顾后续竖井混凝土浇筑和灌浆施工,因此,提升系统的设计必须高度重视,是竖井提升系统设计中的重要部分。

1)载人系统。竖井扩挖载人采取罐笼结构,通过10 t 双滚筒绞车提升。罐笼通过两根防缠绕钢丝绳同时提升,避免罐笼提升过程中钢丝绳缠绕。载人罐笼增加防坠器,有效防止降低坠落风险。

2)载物系统。竖井扩挖施工载物吊盘(兼井盖)结构,通过15 t 单滚筒卷扬机提升。钢丝绳与吊盘之间增加防旋转吊钩可以有效避免吊盘旋转。

3)井架。竖井施工井架分一次扩挖井架和二次扩挖井架。一次扩挖井架各杆件之间采用高强螺栓连接可拆卸式井架,后续可为其他竖井一次扩挖施工时使用。二次扩挖井架后续作为混凝土、灌浆施工用井架,需按最大荷载及施工工况进行设计,本工程井架跨度大采用岩壁梁+桁架结构体系,具备承受荷载大、节约钢材等优点。

4)防过卷装置。避免绞车及卷扬机提升罐笼、吊盘时过卷,造成钢丝绳断绳。距井架0.5 m、1.0 m位置安装重锤限位器,并与绞车、卷扬机操作系统连接,当限位器动作时绞车或卷扬机停止提升并自动刹车。

5)安全通道。竖井扩挖施工过程中沿洞壁安装竖直钢爬梯,每隔6.0 m 错位布置,同时设置休息平台。若在施工过程中提升系统长时间无法升降,绞车故障无法确定或排除,施工人员可从罐笼或作业面,通过钢梯爬至井口。

5 竖井开挖

5.1 导井施工

1)设备选型。超深竖井导孔精度将决定竖井施工成败,特别是陡倾角软弱断层复杂地质条件下传统反井钻机进行导孔施工时经常无法与下平洞贯通情况。本工程采用定向钻机+MWD、RMRS 随钻测斜纠偏技术进行超深竖井导孔施工。

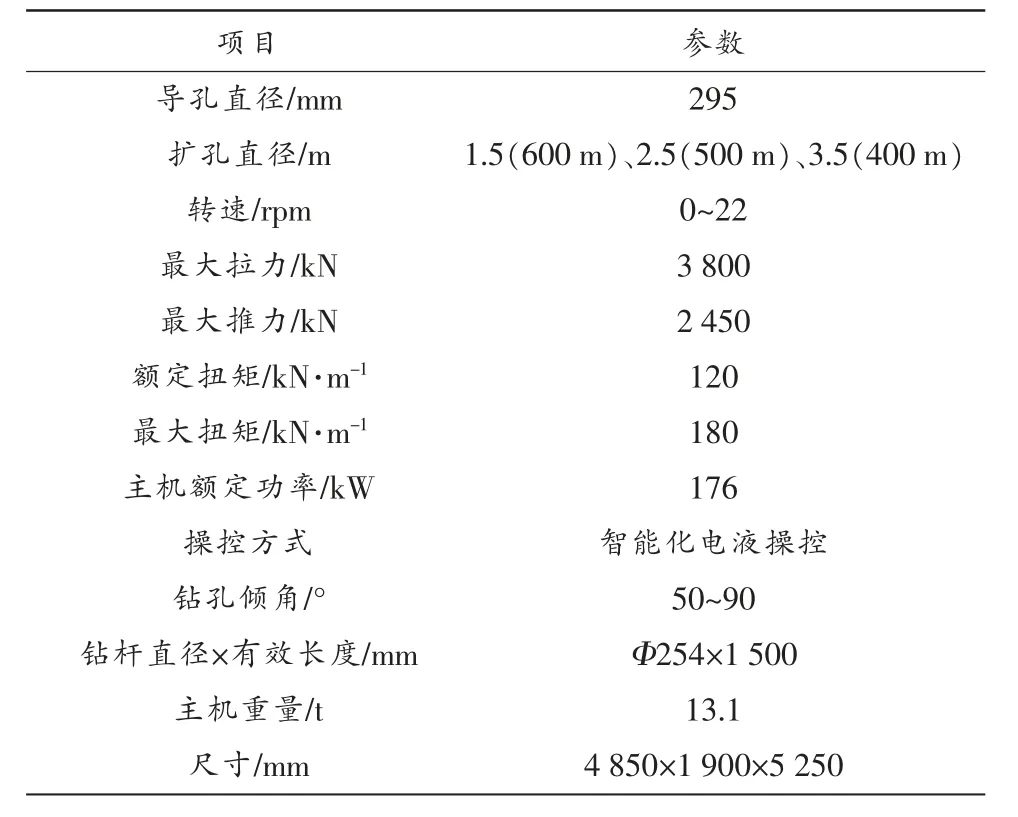

定向钻机采用DL450T 型钻机,可以在井巷内施工55°~90°定向孔,全液压控制系统,维护操作便捷,履带式底盘具备自行走功能。定向钻机参数见表2。

表2 DL450T 定向钻机参数表

根据钻孔深度、钻孔直径、岩石抗压强度,选择相应的反井钻机,使用ZFY3.5/150/400E 型反井钻机进行扩孔,扩孔Φ1.4 m。反井钻机参数表见表3。

表3 反井钻机参数表

2)导孔施工。定向井钻井全程采用复合钻进的方式。钻具组合为定向钻进、复合钻进钻具组合。在正常钻进时,钻机和螺杆钻具同时旋转,提供较高的转速进行钻进;在无线随钻测斜仪测定出偏斜的情况下,调整至滑动钻进,从而对钻井轨迹进行控制,以使孔偏斜降低。图1 为岩层软硬、硬软交替引起井孔偏斜示意图。

图1 岩层软硬、硬软交替引起井孔偏斜

3)导孔扩孔。先导孔直径169 mm,导孔钻进与下平洞贯通后,再反扩295 mm 导孔,最后拆除定向钻机,安装反井钻机,下放钻杆后安装直径1.4 m 扩孔钻头。

导孔反扩开始降低钻速及钻压,为正常施工钻压30%,直至钻头全部进入岩体。当钻头扩孔至距井口2.5 m 时,降低钻压慢速钻进,直至钻头露出地面。

5.2 溜渣井施工

溜渣井开挖利用绞车+一次扩挖井架作为提升系统,悬挂吊笼作为开挖施工平台。溜渣井开挖采用自下往上由人工手风钻造水平辐射孔,自下而上分段爆破,溜渣井开挖后直径3.5 m。

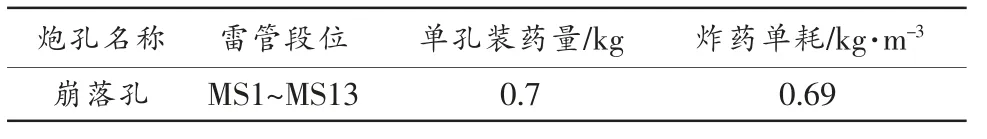

溜渣井开挖一次完成全部造孔,然后再分段装药爆破,一次爆破长度8~10 m。因导井直径(Φ1.4 m)较小,为了方便钻孔作业,提前对手风钻气腿进行适当改造。开挖爆破参数见表4。

表4 溜渣井开挖爆破参数

5.3 竖井扩挖

1)测量放样。竖井开挖放样采用全站仪配合激光自动补偿天底仪,进行竖井扩挖放样,利用天底仪激光线进行天底投点测量。仪器有自动补偿倾斜误差的功能,保证了测量的精度。

2)竖井扩挖。竖井扩挖施工自上而下进行,人工扒渣通过溜渣井至下弯段部位,装载机配合20 t 自卸汽车出渣。

为减少人工扒渣工作量,靠近溜渣井两环爆破孔超深30~50 cm,爆破后形成漏斗状,渣料大部分通过溜渣井掉落至下弯段。

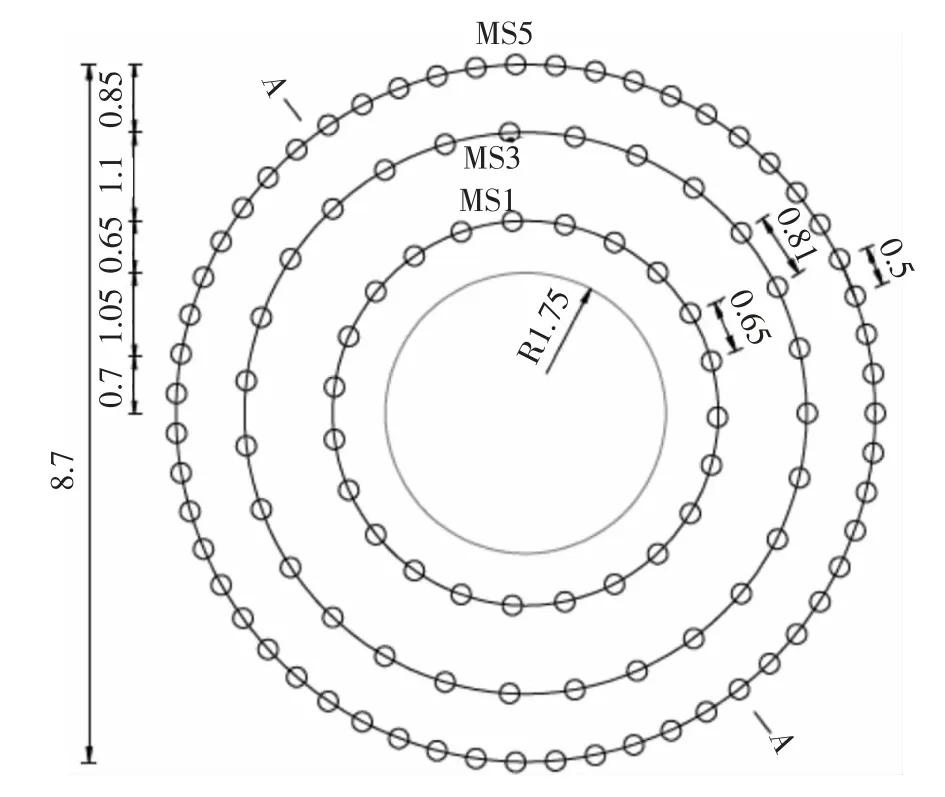

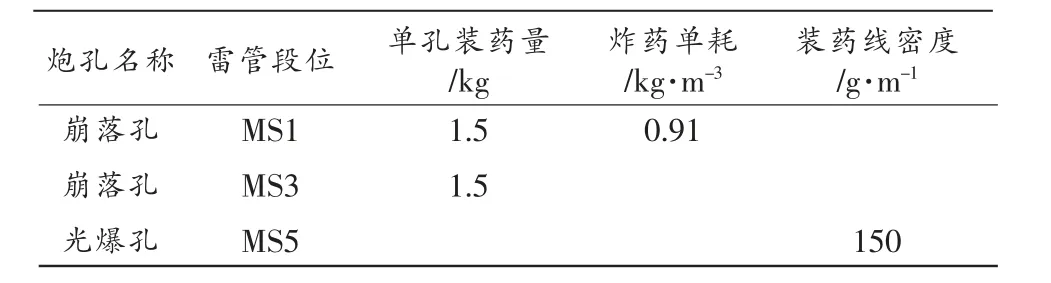

竖井周边孔采用钻垂直孔光面爆破成型,周边孔间距0.5 m,抵抗线0.85 m,孔深3.0 m;崩落孔间距0.65~0.81 m,抵抗线0.65~1.1 m,孔深3.5 m。非电毫秒管分段爆破成型,周边孔采用竹片+导爆索方式爆破。竖井扩挖爆破设计见图2,开挖爆破参数见表5。

图2 竖井扩挖爆破设计

表5 溜渣井开挖爆破参数

6 施工难点及对策

1)提升系统设计及布置。提升系统是超深竖井施工中重要的设施,将直接决定竖井施工作业安全及保障工期。

本工程采用双卷筒绞车、防坠系统能有效避免提升过程中罐笼缠绕问题及提高安全保护系数。提升系统布置需兼顾竖井后续混凝土、灌浆施工提升需要,避免重复进行井架拆装施工。安全系数高、便于检查且天轮布置灵活可靠。

2)导孔精度。竖井导孔精度将决定竖井施工成败,特别是超深竖井导孔施工过程中经常发生导孔无法贯通的情况,造成废孔。耽误工期的同时还增加工程建设成本,有必要选择新工艺及设备克服传统反井钻机进行导孔施工精度低问题。

本工程采用定向钻机+MWD、RMRS 随钻测斜纠偏技术进行导孔施工,显著提高导孔精度。

3)断层部位施工。竖井断层部位往往存在较大的地下水及软弱夹层情况,对反井钻机、定向钻机导孔施工造成卡钻及竖井扩挖过程中施工干扰。

反井钻机、定向钻机导孔施工过程中遇断层部位需降低钻压和钻速,必要时采用水泥浆液临时封堵钻孔重复钻孔。

7 结 语

在本次阳江抽水蓄能电站引水上竖井导孔施工过程中采用定向钻机+MWD、RMRS 随钻测斜技术保证导孔顺利贯通。引水上竖井导孔偏差0.25 m,偏斜率0.7‰,远低于《水电水利工程斜井竖井施工规范》DL/T 5407-2009 规定偏斜率。创新提升系统结构+矿用绞车在水电工程的应用,彻底改变了超深竖井施工工程中安全风险,并能快速优质完成竖井施工。

超深竖井施工选择二次扩挖工艺能有效降低超深竖井扩挖过程中堵井风险,并同时能降低竖井人工扒渣工程量,加快竖井施工进度。

本工程超深竖井施工相关技术成果可为后续水利、矿山、交通等多个领域类似工程提供重要的参考,具有广阔的应用前景及较大的利用价值。