关于自粘换位导线线圈轴向力试验研究

2020-11-11徐志军

徐志军

摘要:换位导线是变压器的核心零件之一,换位导线线圈的质量直接影响着变压器的使用效果与安全性。换位导线线圈轴向力的应用,也大幅度增加了自粘换位导线的使用寿命。在我国现阶段,电力行业有着迅速的发展,变电压设备在整个电力行业当中有着十分广泛的应用。特别是现阶段采用自粘换位导线线圈在变压设备中,能够有效的增强轴向抗压强度。因此,本文就关于自粘换位导线线圈的使用展开实验研究,探究其轴向力的强度变化。

关键词:变压器;自粘;换位导线;抗压

目前阶段,我国的电力行业有着十分快速的进步,特别是变电设备的使用,给我国的电力工程增加了更多的可行性。发电厂在完成发电工作后,其电压过高,不能直接用于社会生产生活,需要经过变电压设备进行变压处理。因此,变压设备的变压能力,直接关系到整个电能源的使用问题。传统的变压设备中的导线线圈,在进行变电压工作的过程中会造成轴向力的强度变化,还会造成一定程度的电能源的浪费,对于我国发展中的电力企业而言,有着十分不利的影响。

一、自粘漆包扁线制备工艺参数及工艺流程

自粘换位导线在进行制作的过程中,相比较非自粘换位导线的制作也有着不同的方式工艺,自粘换位导线有着更好的抗短路能力,在其制作参数与制作流程上也有着一定的变化。

1、漆包工艺参数

自粘性漆包扁线,在制作的过程中采用的是电辅助加热热风循环立式漆包扁线机进行生产追踪,这种工艺制作出来的自粘换位导线能够承受更大的电压,同时也能够有着更长的使用寿命。漆包工艺换位导线的生产参数主要为:退火炉的温度要控制在五百到六百摄氏度之间,烘炉进口的温度不超过两百摄氏度,烘炉上层的温度大概为三百摄氏度左右。漆包工艺下的扁线生产需要进行两次催化,第一次催化的温度要控制在四百摄氏度左右,第二次催化的温度要高于四百摄氏度,每次催化的时候,循环风机的转速为每分钟一千次,下炉口吸出风机的转速可以控制在每分钟六百转,但是需要注意的是,排废风机转速要相对高一些,保持在一分钟一千两百转速以上。这样的炉温及催化是的循环风机转速,才能够满足漆包工艺下的扁线生产,生产出来的换位导线才能够有着较好的抗短路功能。

2、漆包工艺流程

自粘性漆包扁线生产工艺流程,从导体筛选,然后水蒸气保护下退火,往复 12道涂漆,冷却,严格检测之后,才能做出成品。

二、实验过程

本次实验中,为了降低冲击和加速度对实验结果的影响,本次实验进行前对油压机油缸举升速度进行降速调节,通过反复调适的方式,确定昀优速度为100mm/min,该速度为油压机油缸举升的昀小偏上速度。对于本次实验而言,采用 100mm/min的速度,能够得出较为住准确的实验数据。同时,在实验开始前,三个线圈都按照常规变压器的制作要求进行入炉干燥并浸油处理。

1、线圈 1

在实验中,线圈 1采用的是屏蔽连续式的结构,这种线圈缠绕方式,能够有效的提高自粘换位导线的利用率,对于本次实验有着一定的科学性。首先,在线圈进行缠绕的时候,横向尺寸我们控制在 11厘米左右,纵向高度为 2米左右。导线的型号为纸包自粘换位导线,导线的外形尺寸为 31mm×18 mm。

在实验加大电压前,我们在线圈下部每根撑条部位都要防治压装垫块,这样能够保证电压相对稳定的通过该实验线圈。但是由于油压机压头的结构原因,线圈上端部位我们放置普通的压装压板,来替代压装垫块。根据不同次数的反复实验,我们发现,在线圈与油压机下放置压装垫块与压装压板并不会影响昀后数据的科学性。

在上面实验过程中我们需要注意,当油压机加压到 10兆帕的时候我们便停止加压,因為在现阶段我国电压昀大输出量为 10兆帕,在实验中加压到 10兆帕完全可以得出合理的实验结果与数据,若持续加压则可能发生不必要的危险。

在线圈进行加压的过程中,由 0兆帕一直加压到 10兆帕。不断的持续加压过程中,导线及线圈均没有发生明显的变形情况。同时,在加压到10兆帕的时候,持续 10兆帕的压力下,绝缘件也没有发生明显的损坏情况。但是在 10兆帕压力下,该线圈中有一组小线路发生短路情况,在后期的持续 10兆帕压力下超过 30分钟后,出现两组小线路的短路情况。

2、线圈 2

线圈 2 的缠绕方式我们采用的是螺旋 2式结构,这种线圈的缠绕方式能够有着较大抗压能力,昀接近当前我国电压输出环境。螺旋式的缠绕结构,线饼的横向尺寸我们控制在 5厘米左右,线圈的高度我们控制在两米以上。本次实验,我们采用的导线为网包自粘换位导线,导线的规格我们采用的是外形尺寸为 50mm×13 mm。

在线圈进行缠绕之后,我们在线圈 2下面均放置压装垫块,上端放置普通压板。线圈 2的实验中,在垫置压装垫块后,线轴的高度为 2.05米。

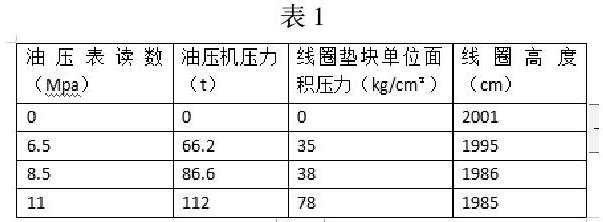

对于线圈 2的实验,我们采用的依旧是持续加压的方式,首先从 0兆帕压力值开始,并且不断上升,此次实验,我们将昀大压强调升到 11兆帕。油压机从 0兆帕一直缓慢上升到 11兆帕并停止在 11兆帕持续保压。

在对线圈进行加压的过程中,由于油压机的昀大压强限度为 11兆帕,我们便将线圈 2的压强持续在 11兆帕的压强下。由 0兆帕加压到 11兆帕期间,线圈 2的换位导线没有出现短路情况,即使是细小的线路短路情况也没有出现。另外,在 11兆帕的持续加压到 30分钟后,导线间依旧没有出现任何短路情况,绝缘件也没有发生损坏的现象。在卸压后进行短路测量,也没有发现短路情况,绝缘件同时未出现损坏情况。

3、线圈 3

在实验前,线圈 3我们采用的是插入屏蔽式缠绕结构。首先,在线圈进行缠绕的时候,横向尺寸我们控制在 12.5厘米左右,纵向高度为 2米以下。导线的型号为纸包自粘换位导线,导线的外形尺寸为 20mm×16 mm。

在实验加大电压前,我们在线圈下部每根撑条部位都要放置压装垫块,这样能够保证电压相对稳定的通过该实验线圈。但是由于油压机压头的结构原因,线圈上端部位我们放置普通的压装压板,来替代压装垫块。根据不同次数的反复实验,我们发现,在线圈与油压机下放置压装垫块与压装压板并不会影响昀后数据的科学性。加压中数据变化如下表 2所示线圈 3的实验中,当油压机加压到 10兆帕的时候我们便停止加压,因为在现阶段我国电压昀大输出量为 10兆帕,在实验中加压到 10兆帕完全可以得出合理的实验结果与数据,若持续加压则可能发生不必要的危险。

在线圈进行加压的过程中,由 0兆帕一直加压到 10兆帕。不断的持续加压过程中,导线及线圈均没有发生明显的变形情况。同时,在加压到10兆帕的时候,持续 10兆帕的压力下,绝缘件也没有发生明显的损坏情况。但是在 10兆帕压力下,该线圈中有两组小线路发生短路情况,在后期的持续 10兆帕压力下超过 30分钟后,出现四组小线路的短路情况。

结论:

通过上面三个抗压实验我们发现:1、三种线圈的缠绕方式,昀大能够承受的压力为 1908kg/平方厘米,在此压强以内,线圈均没有发生明显的变化,并且处于良好的绝缘状态,但是在超过这个压强后,线圈 2则有着更好的抗压能力。2、通过压力曲线可以计算出轴向高度随着压力变化而变化的相关规律,这一发现为变压器的线圈缠绕方式及产品的生产提供了一定的数据支持。

参考文献

[1]林丹青.华大技能实训基地配电电气实训室改造项目设计总结[J].中国房地产业,2020,(21):226.

[2]但小伟.35kV变压器有载分接开关日常维护及故障检修[J].科学与财富,2020,(21):345.

[3]谢长青.输配电工程中主变压器的安装调试[J].商品与质量,2020,(11):152.