基于颗粒运动行为的分级旋流器数值模拟分析

2020-11-11唐美玲

杨 林,唐美玲,曲 洋

(沈阳工程学院a.能源与动力学院;b.新能源学院,辽宁 沈阳 110136)

分级旋流器是一种常用的分选进料浆体的装置,能将分选物质的压力能转化为物质的动能[1]。随着重介质旋流器研究经验的日积月累和技术的日趋成熟,在分选效率和精度上,特别是在难选和极难选煤中,重介质旋流器具有很大的优势。在国内现有选煤设备中,因其具有维护方便、操作简易、分级效果较好等优点被广泛应用,在完善现有的选煤厂工艺、提高选煤厂的经济效益方面也起到了非常重要的作用[2-3]。

1 分级旋流器基本原理

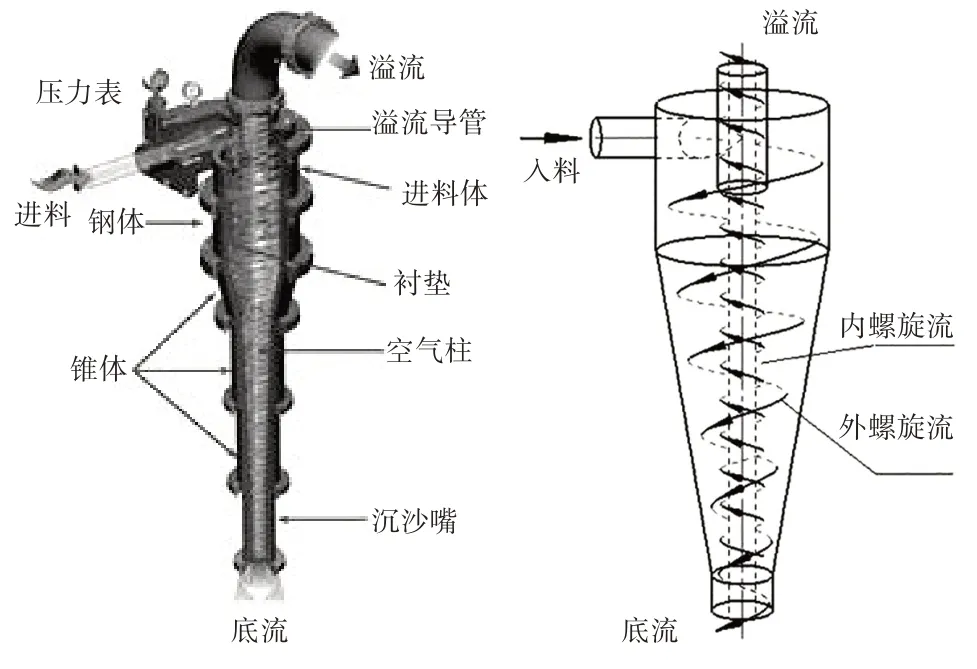

分级旋流器是将具有密度差的两相混合物,在旋转流场中通过离心力的作用进行有效分离的常用分选装置,其结构如图1 所示。将两相或多相混合物以某一压力送入分级旋流器内部后,密度较大的成分在流场的离心力作用下,沿径向向旋流器的内边界运动,同时沿轴线方向向下运动,通过旋流器底部的流口流出旋流器;而密度较小的成分沿轴线向上运动,由旋流器上方的溢流口流出[4]。

图1 旋流器结构

2 基于颗粒运动行为的分级旋流器数值模拟计算模型的建立

分级旋流器内部是清水流和颗粒流两相混合物相互作用的湍流流动。

2.1 清水相模型

选择能够准确描述流动状态的数学模型较为关键。在旋流器内部清水相的流动状态为强湍流流动,考虑流线弯曲、质点旋转及应变速率急剧程度等因素,适用于有旋流场的模拟,本文选用雷诺应力模型(RSM)对分级旋流器内强旋流流场进行分析。计算过程中充分考虑壁面反射对雷诺应力的影响,采用k方程描述的壁面边界条件及标准壁面函数处理有界壁面湍流流动[5]。

2.2 颗粒相模型

颗粒相在旋流器内部的运动轨迹和分离特性由其综合受力情况确定[6]。本文所选颗粒相的固体颗粒百分比在10%以内,计算过程中忽略颗粒体积分数对清水相的影响和颗粒间的相互作用,因此选用拉格朗日离散相模型(DPM)模拟颗粒的受力情况、分离行为和运动特性。在此模型中,把清水相视为连续相,求解时均N-S 方程[7]。通过追踪大量颗粒群轨迹来描述离散相,同时考虑与连续相进行质量和动量交换。

本文模拟的分级旋流器用于选煤厂磁选尾矿矿浆的浓缩分级,入料浓度通常为100 g/L 左右,固体颗粒的体积百分比为10%以下。因此,将水作为主相的同时,将煤粒作为第二相,采用拉格朗日模型对煤粒进行粒子追踪模拟研究。针对直径为200 mm 的分级旋流器,采用体剖分的方式将整个旋流器中的模拟区域划分为多个结构,旋流器内部填充了六面体非结构化的网格,并确定清水相和颗粒相模型的进口边界、出口边界及壁面边界,其结构尺寸及网格结构如表1和图2所示。

表1 φ200旋流器结构尺寸

表1 (续)

图2 φ200分级旋流器

3 分级旋流器内部流场数值分析

3.1 清水相流场分布

图3 为分级旋流器清水相中的切向速度、轴向速度、径向速度、压强和湍流强度的分布情况。清水相切向速度所产生的离心力是内部固体与液体两相分离的先决条件。

如图3a 所示,旋流器壁面的切向速度较小,而旋流器中心处切向速度相对较大,切向速度最大值位于溢流管直径处。从流体的旋涡运动来看,流场内部的有旋运动被流体的最大切向速度分割为强制涡运动和准自由涡运动。

旋流器内部区域被零轴速包络面(LZVV)划分为上行流和下行流两个区域[8],如图3b 所示。LZVV外侧为下行流,流体质点通过外旋流向下运动至底流口流出旋流器;上行流在LZVV 内侧,流体通过内旋流运动至溢流口流出旋流器。由此可见,大气通过旋流器上、下两端的溢流口和底流口被吸入旋流器腔体内,空气柱从溢流管下端贯通,在一定程度上诠释了空气柱的运动特征。

相对于切向速度和轴向速度来说,流体的径向速度量级较小,一般的方法难以测量,只能用数值模拟来分析。如图3c 所示,两边的径向速度较低,中间的速度较高。在轴线中心附近,径向速度出现正、负波动并且速度值相似。

如图3d 所示,压强由旋流器筒壁向轴心方向逐渐减小。依据速度分布图描述,因旋流器内部流动半径的不断减小,流体的速度逐渐增大,使流体的静压强减小。当旋流器内部流体流速达到最大时,对应的流体静压强达到最小,不足以补偿能量消耗和动能的增大[9]。在流动半径向核心处靠拢过程中,某一位置的流体静压力消失,便形成空气柱。

湍流强度定义为湍流脉动速度与平均速度的比值。旋流器轴心处湍流强度较大,腔体内壁侧强度较小,如图3e 所示。按湍流强度划分,轴心区域湍流流动强,筒壁区域湍流流动较强,其他区域湍流流动弱。

图3 清水相流场分布特征

3.2 颗粒相流场分布

图4 中展示了不同粒径的颗粒在旋流器内部0.2~1.2 s之间的运动情况。0 s时颗粒开始进入旋流器,在0.6 s 时颗粒已经充满旋流器,0.6 s 之后颗粒在旋流器内部定向移动,小粒径颗粒向溢流口运动,大粒径颗粒向底流口运动。

在一些特定直径的颗粒群进入旋流器后,因为受力情况不同,导致运动方向变化,也会产生分离特性和运动轨迹的差别。在柱段预排列区域,颗粒粒径为500 μm 和300 μm 的大颗粒在流场离心力作用下快速移动至旋流器壁面附近,同时通过外旋流旋转向下,由底流口进行收集。对于颗粒粒径较小的细颗粒(25~75 μm),受旋流器内部径向曳力的影响,在分离区附近会从外旋流侧穿越零轴速包络面进入到内旋流侧,并向上运动至溢流口流出旋流器。直径为100 μm 的颗粒均分布于LZVV 两边,其所受径向合力几乎为0,运动至旋流器上、下出口的机会相等。

图4 颗粒相流场分布

4 结论

本文确定了研究分级旋流器流场的数值模型和计算方法,以FLUENT 模型中的控制方程为基础,对清水相和颗粒相流场分布进行了模拟和分析,最终得出了分级旋流器的速度场、压力场、湍流强度分布。

4.1 清水相

在压力场内柱体区和锥体区同一位置上,根据粘性流体能量方程分析,流动半径减小,流动速度增大,压强随之减小;在轴心附近,压力最小,流速最大,流动中能量损失最大。从有旋流动的角度来看,最大切向速度将流体旋转划分为准自由涡运动和强制涡运动两种流动状态。对于湍流强度,其基本变化趋势为轴心强,外围弱。

4.2 颗粒相

在一些特定直径的颗粒群进入旋流器后,因为受力情况不同,导致运动方向不同,也会产生分离特性和运动轨迹有差别。对于固体颗粒而言,粒径越大,越容易聚集于分级旋流器器壁附近成为底流产物。

清水相模拟出了旋流器内部流体的运动规律及速度分布,为分级旋流器内部流动理论研究提供借鉴;颗粒相模拟了旋流器较为真实的工作环境和内部颗粒的运动形式,在理论研究基础上,修正了分级旋流器在自然界及工程中的实际流动情况。