动物毛绒纤维成分含量分析中剥色剂的研究及应用

2020-11-11

1 引言

近年来,随着毛纺行业技术的发展和洗涤维护越来越方便,深色毛纺织品越来越得到消费者的青睐。动物毛纤维属于天然纤维,采用燃烧法和溶解法等不能对其进行精准的定性和定量,目前主要使用显微镜观察方法进行鉴别。主要通过在显微镜下观察特种毛纤维的鳞片结构特征,分辨出各类纤维,进行定性和定量分析。但深色毛纺织品,由于染料的干扰很难清晰地观察纤维鳞片结构,对毛绒纤维的定性定量分析造成影响,因此对纤维剥色前处理是检验中的重要环节。

标准GB/T 16988—2013[1]《特种动物纤维与绵羊毛混合物含量的测定》的条款10.2提到“应在尽量不损伤纤维鳞片的前提下对深色试样进行剥色处理,处理方法参见附录B”,但是试验结果表明,平平加剥色法的剥色效果不能完全满足测试要求。日常检验发现,有的剥色剂易造成纤维损伤,有的则昂贵。因此本文采用了自行研发的剥色剂,与其他剥色剂进行对比试验,在同一剥色条件(时间、温度、剥色剂用量)下比较不同织物剥色前后的纤维纵向形态、鳞片清晰程度、样品颜色变化以及对纤维的鳞片损伤程度等情况,选择最优的剥色方案。

2 试验部分

2.1 试验材料、仪器及试剂

试验样品均为广州检验检测认证集团有限公司日常检测样品。

试验仪器有CU—Ⅱ纤维细度仪(北京和众视野科技有限公司)、Y172型纤维切片器(国营常州纺织仪器厂)、UFE400型恒温烘箱、恒温振荡器、电子天平、扫描电子显微镜(日立S—3000N)。

试验试剂有液体石蜡、无水乙醇、载玻片、盖玻片、剪刀、镊子、锥形瓶等,3种剥色试剂(市售剥色剂A、自研制剥色剂B、自研制剥色剂C)。

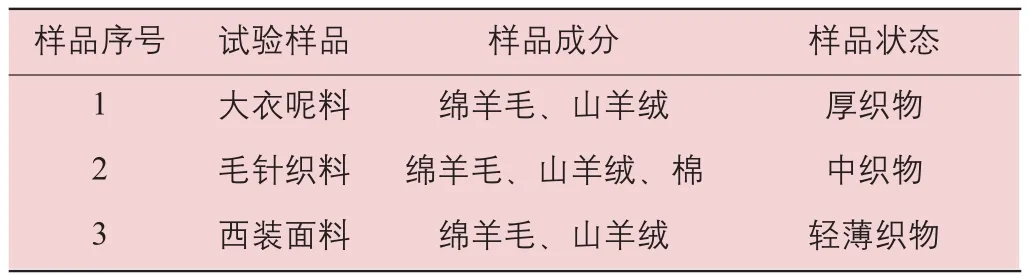

深色毛绒染织品多见于毛呢面料、毛针织面料和西装面料等产品中,其中又以含绵羊毛、山羊绒纤维的产品较为常见,故选用代表性织物大衣呢料、毛针织料、西装面料进行剥色试验。这3种织物的成分及状态见表1。

表1 不同织物的成分及状态

这些不同织物的厚薄、密度的稀疏都会影响剥色效果,因此对不同织物在同一条件下剥色,观察织物在3种剥色剂下剥色的效果及分析剥色前后的纤维纵向形态、鳞片清晰程度、样品颜色变化以及对纤维的鳞片损伤程度等情况,为选择最优的剥色方案提供依据。

2.2 试验原理

常用于服用纺织品的动物毛纤维主要有绵羊毛、山羊绒、马海毛、骆驼绒、牦牛绒、羊驼毛、兔毛等。动物毛都是蛋白质纤维,分子结构中含有—CONH—的价键,分子侧基中有羟基、羧基、氨基等,侧基含酸性和碱性基团,是两性物质,耐酸不耐碱,染色主要用酸性染料、酸性媒介染料、金属络合染料和活性染料。

蛋白质纤维中的活性基团与染料相互吸附,不同的染料与蛋白质纤维结合的机理是不同的,主要是以离子键、共价键、范德华引力、氢键等结合。化学剥色剂将纤维上的染料破坏,使之失去颜色主要有两类,一类是还原性剥色剂,通过破坏染料分子结构中的发色体系而达到剥色或消色的目的,但还原剂对某些结构的染料发色体系的破坏是可逆的,因而其剥色是可以恢复的。另一类是氧化性剥色剂,其中最常用的是双氧水和次氯酸钠。氧化剂通过在一定条件下破坏某些组成染料分子发色体系的基团,如偶氮基分解、氨基氧化、羟基甲基化、络合金属离子脱离等达到剥色的目的。这些不可逆的结构变化,导致染料剥色或消色,从理论上讲,氧化性剥色剂可做完全剥色处理。

根据以上动物毛绒纤维与染料结合的特点,可选购合适的剥色剂、还原剂、氧化剂、调节剂等复配多种组合配方进行剥色剂的研制。本文用市售剥色剂A、自研制剥色剂B、自研制剥色剂C对含有动物毛纤维的面料进行剥色试验,验证剥色效果并比较其剥色能力。

2.3 试验方法

不同剥色剂的配制及剥色方法如表2所示。剥色后,参照标准GB/T 16988—2013《特种动物纤维与绵羊毛混合物含量的测定》附录B,FZ/T 01057.3—2007[2]《纺织纤维鉴别试验方法 第3部分:显微镜法》观察试验样品的纵向形态特征。

3 试验结果与分析

3.1 3种剥色剂对大衣呢料剥色的效果及分析

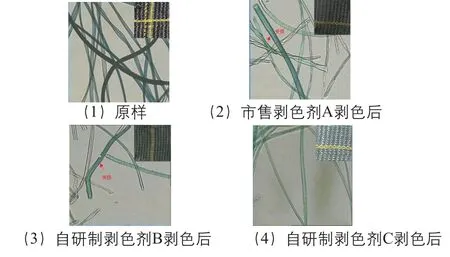

图1 大衣呢料剥色前后的纤维形态

未剥色的大衣呢料及其纤维纵向形态见图1(1),用市售剥色剂A、自研制剥色剂B、自研制剥色剂C剥色后的大衣呢料及其纤维纵向形态分别见图1的(2)、(3)、(4)。

在显微镜下,图1(1)的纵向形态:每根纤维为黑色,鳞片被染料全部覆盖,无法清晰辨认纤维具体种类,需要剥色处理。

市售剥色剂A剥色效果见图1(2):由于大衣呢料的织物结构较密,比较难剥色,不能褪去纤维上的染料且纤维鳞片不清晰,所以试验的剥色条件不能满足织物结构较密的样品,剥色剂用量、剥色时间都要相应增加。

自研制剥色剂B剥色效果见图1(3);剥色后的试样和原样相比,颜色几乎没变,多数纤维上的染料没有剥掉且纤维鳞片不清晰,由于个别绒纤维鳞片受损,所以应该增加剥色剂用量,降低水浴温度,缩短剥色时间。

自研制剥色剂C剥色效果见图1(4)所示:剥色效果最好,深色绒纤维基本褪去了颜色,纤维鳞片清晰,虽然个别毛纤维颜色较深,但在显微镜下,根据鳞片结构特征,如间距、密度、厚度和开口角,可以做出正确判断。

表2 不同剥色剂配制及剥色方法

3.2 3种剥色剂对毛针织料剥色的效果及分析

图2 毛针织料剥色前后的纤维形态

未剥色毛针织料及其纤维纵向形态见图2(1),用市售剥色剂A、自研制剥色剂B、自研制剥色剂C剥色后的毛针织料及其纤维纵向形态见图2的(2)、(3)、(4)。

在显微镜下,图2(1)的纵向形态:部分纤维为黑色,鳞片被染料全部覆盖,无法清晰辨认纤维具体种类,需要剥色处理。

市售剥色剂A剥色效果见图2(2):由于毛针织料较轻薄,比较好剥色,试样中的黑色纱剥色后变墨绿色,但部分纤维表面形态轻微受损且纤维鳞片不清晰,需要改变剥色条件,重新剥色处理。

自研制剥色剂B剥色效果见图2(3):黑色纱剥色后变绿色,部分纤维表面形态被破坏且鳞片不清晰,纤维受损严重,需要改变剥色条件,重新剥色处理。

自研制剥色剂C剥色效果见图2(4):剥色效果最好,剥色后试样颜色变浅蓝色,纤维鳞片清晰,没有受损。

3.3 3种剥色剂对西装面料剥色的效果及分析

图3 西装面料剥色前后的纤维形态

未剥色西装面料及其纤维纵向形态见图3(1),用市售剥色剂A、自研制剥色剂B、自研制剥色剂C剥色后的西装面料及其纤维纵向形态见图3(2)、(3)、(4)。

在显微镜下,图3(1)的纵向形态:试样为黑色,多数纤维为深颜色,部分纤维鳞片被染料全部覆盖,无法清晰辨认纤维具体种类,需要剥色处理。

市售剥色剂A剥色效果见图3(2):试样剥色后为深灰色,纤维鳞片结构和条干完好,没有受损,但个别纤维颜色略深,还需增加剥色剂用量和剥色时间。

自研制剥色剂B剥色效果见图3(3):剥色后的试样颜色变浅,由黑色变浅灰色,在显微镜下观察,大多数纤维经过剥色剂剥色后,纤维原始的色素被剥掉,检验过程中容易导致误判,需要改变剥色条件,重新进行剥色处理。

自研制剥色剂C剥色效果见图3(4):剥色效果最好,纤维鳞片清晰,无受损,保留纤维原始色素;采用显微镜可以清晰观察特种毛纤维的外观形态特征,做出正确判断。

综合以上试验分析,不同剥色剂在同一剥色条件(时间、温度、剥色剂用量)下:市售剥色剂A,纤维基本不损伤,但对织物结构密的面料,比较难剥色,剥色剂用量、时间都要相应增加,所以剥色周期长,成本高,不适合实验室长期使用;自研制剥色剂B,剥色效果较差,纤维容易损伤,虽然个别织物剥色时间短,节省了时间,但大部分织物剥色效果难掌握,纤维容易还原或受损,故不适合实验室长期使用;自研制剥色剂C,剥色效果最好,剥色均匀,纤维基本不损伤,不受织物结构密度影响,不用反复剥色,节省时间,符合标准测试要求。所以自研制剥色剂C为最佳剥色剂,剥色效果好,成本低,适合实验室长期使用。

4 结论

试验研究表明,在90 ℃水浴温度中剥色10min~13 min的条件下,市售剥色剂A和自研制剥色剂B对试验样品剥色效果不明显;对纤维造成损伤程度难以满足动物毛绒纤维成分含量分析的测试要求;用自研制剥色剂C剥色效果最好,纤维没有损伤,能达到最佳辨认效果。所以自研制剥色剂C对轻薄织物、中厚织物、厚织物剥色都可以达到最佳剥色效果。

由此,在进行深色毛绒染织品进行纤维含量分析的剥色时,自研制剥色剂C的剥色条件以90 ℃水浴温度中剥色10min~13 min为调试基准,根据织物厚薄、密度来调整剥色时间和剥色剂用量,尽量避免或减少剥色剂带来的试验结果误差。目前纺织产品的各种后整理工艺在产生特殊性能的同时也对各检验机构进行相关检测提出新的要求,在日常检验工作中我们要不断积累经验,与时俱进,结合工艺的发展进一步优化剥色配方和工艺,提高对纤维的鉴别技术及鉴别效率,对检验过程中存在的问题加以改进和完善。