基于NDT-ICP的三维形貌自动测量技术研究

2020-11-10王延明赵小龙邢云飞杨洋李广年

王延明 赵小龙 邢云飞 杨洋 李广年

摘要:针对多特征带曲率、异形深孔的零件进行免粘贴合作目标三维形貌自动测量的需求,在CAD模型信息提取及异形零件测量站位规划的基础上,运用NDT-ICP匹配算法解算理论坐标系与机器人基坐标之间的关系,将理论坐标系下的站位坐标信息转换至机器人极坐标系下,驱动自动测量系统完成异形零件的测量,并完成测量数据与理论数据的三维偏差比较,证明该方法的可行性。

关键词:三维形貌测量;NDT-ICP;轨迹规划;机器人

0 引言

多特征復杂零件三维形貌测量要求测量系统拥有较高的柔性和检测精度。现存自动测量设备多是柔性移动平台(工业机器人)与光学非接触测量系统有机结合,结合两者的优点搭建三维形貌柔性检测系统,在实际测量中应用十分广泛。然而,现有三维形貌检测系统工作时需在工件上预先粘贴合作目标,然后放置工件,驱动机器人按仿真规划路径完成测量工作[1-4]。

本文提出一种多特征复杂零件免粘贴合作目标的外形检测柔性测量技术,该技术在传统机器人三维形貌柔性测量系统的初始测量数据基础上,运用NDT-ICP点云匹配算法实现坐标系统一,实现工件任意摆放的自动测量,提高了零件测量的效率和柔性程度。

1 扫描路径规划方法

1.1 三角法理论数学模型

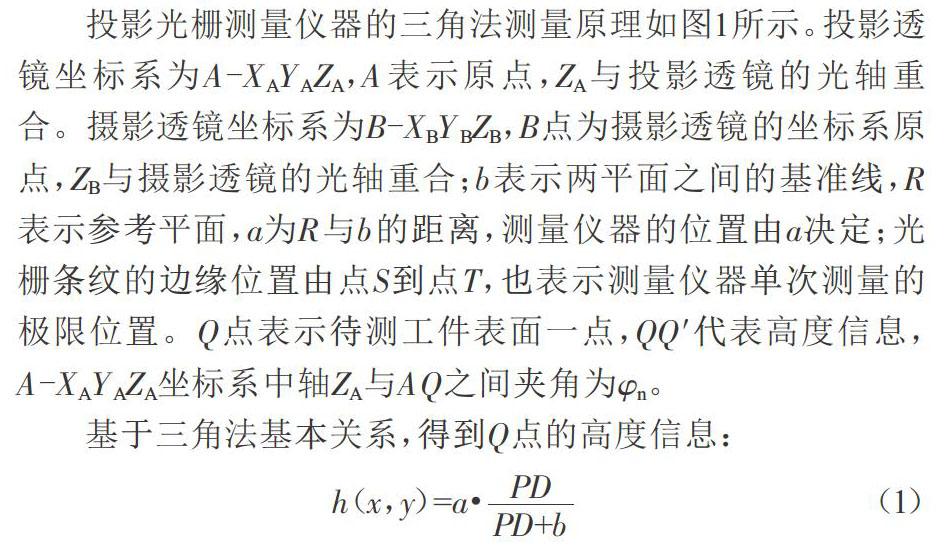

投影光栅测量仪器的三角法测量原理如图1所示。投影透镜坐标系为A-XAYAZA,A表示原点,ZA与投影透镜的光轴重合。摄影透镜坐标系为B-XBYBZB,B点为摄影透镜的坐标系原点,ZB与摄影透镜的光轴重合;b表示两平面之间的基准线,R表示参考平面,a为R与b的距离,测量仪器的位置由a决定;光栅条纹的边缘位置由点S到点T,也表示测量仪器单次测量的极限位置。Q点表示待测工件表面一点,QQ′代表高度信息,A-XAYAZA坐标系中轴ZA与AQ之间夹角为φn。

基于三角法基本关系,得到Q点的高度信息:

h(x,y)=a·■ (1)

1.2 孔洞扫描路径规划

通过分析上述问题,实现孔洞零件的三维形貌测量,进行孔洞零件扫描路径规划,采用12个扫描路径测量点,围绕孔洞的轴心做环绕运动来进行扫描。扫描路径如图2所示。

2 NDT-ICP匹配算法

点云配准主要分为粗配准和精配准。粗配准是为了减少点云之间的旋转和平移位移,提高精细配准的效率和趋势。精细配准是基于粗配准的结果,使两组点云进一步精确对齐。NDT-ICP的匹配方法主要分为粗配准和精配准[5-6]。

3 自动测量数学模型

3.1 自动测量相关坐标系

复杂零件三维外形机器人柔性测量系统中坐标系主要包括以下几部分:工业机器人OR-XRYRZR作为世界坐标系与OW-XWYWZW重合,投影光栅测量系统坐标系OC-XCYCZC,被测工件坐标系OP-XPYPZP。如图3所示,对测量系统中各个坐标系进行如下定义:(1)工业机器人坐标系OR-XRYRZR。投影光栅测量坐标系OC-XCYCZC到工业机器人坐标系OR-XRYRZR之间的转换关系为R CT。(2)投影光栅测量系统坐标系OC-XCYCZC。待测工件的坐标系OP-XPYPZP到投影光栅测量坐标系OC-XCYCZC之间的转换关系为C PT。(3)待测零件坐标系OP-XPYPZP。待测零件坐标系OP-XPYPZP到测量工装坐标系OT-XTYTZT之间的转换关系为T PT,通过NDT-ICP算法获取转换关系,随着工件的摆放与测量工装的位置不同T PT也会发生变化。

3.2 建立数学模型

复杂零件三维形貌机器人柔性测量系统建立数学模型的步骤如下:

(1)PCT表示OC-XCYCZC下的坐标,则PCT=C TTPT;PR为OR-

XRYRZR下的坐标,则PR=R TTPCT。

(2)P点为工件上点,PP为P点在OP-XPYPZP下的坐标,PT-P为P点在OT-XTYTZT下的坐标,则PT-P=T PTPP。PCP为P点在OC-

XCYCZC下的坐标,则PCP=C TTPP。

4 测量实例实验

测量系统对一个包含曲率、异形孔的零件进行测量。将工件置于测量辅助工装上,启动柔性测量系统,初始位置拍摄,运用NDT-ICP匹配算法,计算坐标转换关系,将理论坐标系下的12个测量站位转换到机器人坐标系位置,测量数据与理论数模最佳拟合的三维偏差比较如图4所示,精度在

±0.082 3 mm以内。对比结果表明,基于NDT-ICP的自动测量轨迹规划算法具有多特征复杂零件的检测能力,并能保留复杂零件的局部特征。

5 结语

本文介绍了一种基于NDT-ICP的复杂零件三维形貌自动测量路径规划方法,该方法在NDT-ICP匹配算法和扫描路径规划方法的基础上建立检测系统数学模型,通过测量初始位置的点云数据,运用NDT-ICP算法先进行NDT的粗匹配,将理论数据和测量点云数据转换至合理的位置,然后使用最近点迭代的方法确定最优的转换矩阵,实现快速匹配。通过转换理论数据下的测量位置点至机器人坐标系下,最后驱动机器人测量系统完成工件的三维形貌测量。对带曲率、异形孔零件进行真实测量,验证了该测量路径规划方法适用于工业生产的可行性。

[参考文献]

[1] 王强.复杂曲面三维形貌机器人柔性测量技术研究[D].长春:长春理工大学,2018.

[2] 侯茂盛,王强,马国庆,等.三维形貌柔性测量系统标定方法及验证[J].应用光学,2018,39(3):385-391.

[3] 刘丽,马国庆,高艺,等.三维形貌测量机器人的轨迹规划技术[J].中国激光,2019,46(2):118-125.

[4] 刘丽,马国庆,高艺,等.基于iGPS的复杂曲面三维形貌机器人柔性测量技术[J].中国激光,2019,46(3):192-197.

[5] 刘顺涛,骆华芬,陈雪梅,等.结构光测量系统的标定方法综述[J].激光技术,2015,39(2):252-258.

[6] 彬德尔.基于线结构光视觉的机器人智能三维测量方法研究[D].哈尔滨:哈尔滨工业大学,2019.

收稿日期:2020-08-13

作者简介:王延明(1989—),男,吉林长春人,工学硕士,工程师,研究方向:装配及测量技术。