全自动取制样系统在原燃料进厂检验中的应用

2020-11-10李鹏芸

李鹏芸

(山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

山东钢铁集团日照有限公司(以下简称“日照公司”)是年产铁 810 万 t、粗钢 850 万 t、商品钢材790 万t 的大型长流程钢铁联合企业,每年进厂约898 万 t 煤炭类原料、1 389 万 t 铁矿石类原料,分别采用公路、铁路及港口运输方式进入厂内。进厂原燃料的质量直接关系到产线的生产效率、中间产品质量和成本控制。为提高原燃料检验准确性,日照公司设计建设多套全自动取制样系统,对进厂原燃料实现自动采样和制样,连接后续的检验系统,达到进厂原燃料物理性能、化学成分的全自动取制样和检测,用于原燃料结算并为生产提供工艺参数。

2 系统工作流程及组成

2.1 全自动取样系统

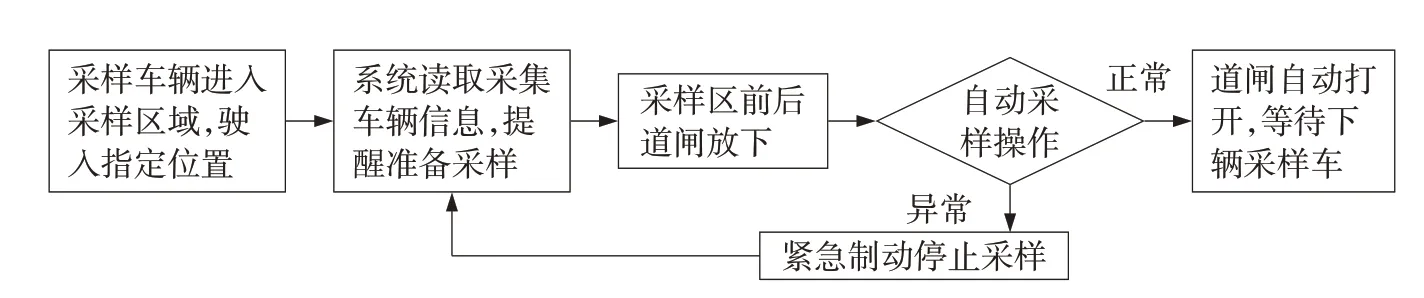

日照公司的全自动取样系统按照来料方式分别在原料场建设两套汽车全自动取样设备和在翻车机区域建设1套火车全自动取样设备,对入厂动力煤、炼焦煤、铁矿粉、烧结用石灰石、白云石等进行自动采样。以汽车全自动取样系统为例,其工作流程见图1。

图1 汽车全自动取样系统工作流程

汽车全自动取样可自动采集不同类型物料:煤、铁矿粉、石灰粉、白云石,为避免混样,设计使用不同的采样头分别对应各种物料,满足不同类型物料的采样要求。设备采样机构升降采用链传动方式,双螺旋平底采样头,可进行全断面采样:将汽车车厢顶部划分不少于20 块区域,由程序自动随机选取采样点,采样深度按全深度(遇车底能自动停止)选取;采样头具有触底反弹功能,能够自动避开车厢拉筋。采样头在采样的同时顶部进行初级缩分,样料进入接料斗,弃料直接返回车厢。接料斗容量满足>3 个子样,实现每车x个采样点自动采样,混匀集合成一个试样。两类取样设备均由大小车行走机构、采样机构、溜管、智能远程操控系统等组成。

2.2 全自动制样系统

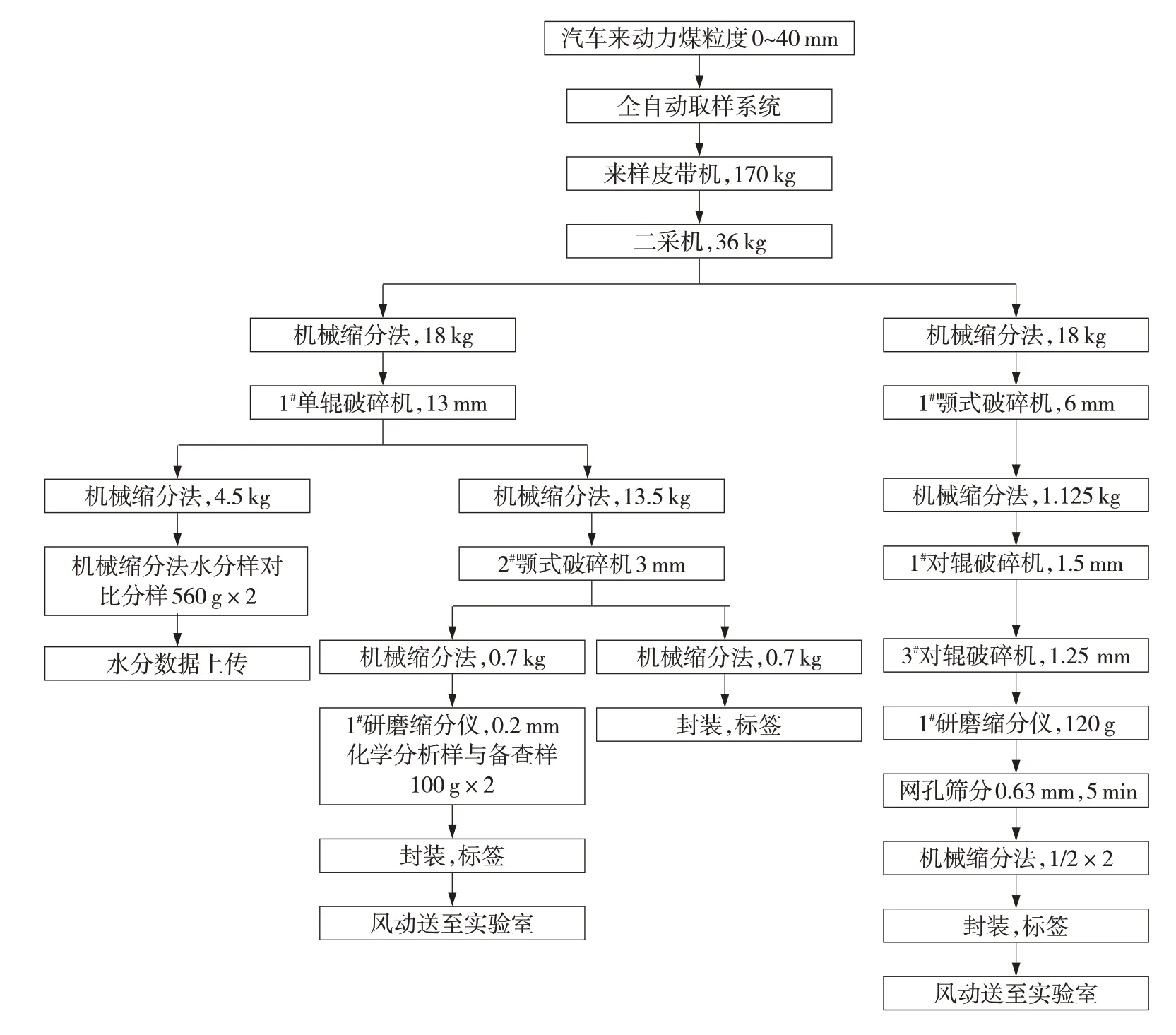

试样通过皮带进入制样步骤,日照公司采用的是全自动制样系统,其原理就是指试样的缩分、破碎、研磨以及全水分含量测定、制备样品(包括化学样和备查样)自动装入、自动喷码等功能都是利用机械手在同一平面上实现的,最终所有试样通过风动送样自动发送至化验室。以汽车制样间为例,其动力煤工作流程为见图2。

自动制样系统主要包含皮带机、制样设备、机械手、风动送样以及弃料设备,重点设备是ABBIRB 系列机械手、SHL-2S 二采机、MD0900 型全水分自动分析设备、风动送样等。

3 全自动取制样系统的应用及效果

图2 动力煤自动制样工作流程

自日照公司原燃料全自动取制样系统投用以来,自动化程度高,故障率低,较好地满足了生产现场大批量原燃料检验的需求,但也存在设备零配件价格昂贵,维保压力大等制约系统高效率运行的因素,对制约实现全自动制样的设备难点进行梳理攻关。

1)物料水分检测设备:前期开展物料烘干温度试验,确定物料干燥温度范围及干燥顺序等,避免物料因为水分高而发生堵料或因水分低发生粘料,还要避免干燥时间过长而影响检验效率。依据试验结果对水分检测设备进行了适应性改造,确保其符合自动化流程和工艺需求。目前采用的MD0900型全水分自动分析仪器包括烘箱、称量天平等设备,能自动完成物料水分含量的检验、数据上传和异常数据检测。

2)物料破碎粒度设备:因检测标准对物料粒度有不同要求,因此需选择不同的破碎和研磨设备,包括单辊破碎机、颚式破碎机、研磨机等。其中单辊破碎机破碎后的物料粒度在13 mm,颚式破碎机JC2000 物料粒度可达6 mm 以内,能够实现13 ~0.074 mm的全覆盖。

3)机械手采用ABB-IRB 系列,最大负荷≮200 kg,最大工作半径3.3 m,经改造优化后同一夹具可分别夹取水分样品盘、样品桶、筛网等。

4)为实现进厂石灰石的机械化采样,正对全自动取样系统进行升级改造,包括取样杆换型以适应大块物料的螺旋取样和电气及控制系统的适应性改造,以达到完全替代人工[1]。

全自动取制样系统实现了原燃料取制样的全自动操作,具有以下优点:

1)采用机器手技术的全自动取制样系统,物料采集、样品制备、粒度分析、全水分检测都在一个空间内进行,灵活机动性能好,在机器手活动范围内可以根据工作需要增改系统设备,并通过模块化编程实现采制样功能的变更[2]。

2)系统的机械化、自动化水平高,设备布置紧凑,检修和日常维护非常方便,可以大大降低维保人员的工作强度和安全隐患。

3)机器手严格按照国家标准规定的流程进行在线粒度和水分测定,检验数据相比人工检测准确可靠;并且与传统塔式采制样系统相比,减少了溜槽和转运皮带的布置、降低了取样过程的水分损失,提高了水分检测的准确度。

4)原燃料全自动检验系统投用以来,每年检验结算煤、矿石等原燃料2 000 余万t,系统运行基本稳定,未出现明显故障,为日照公司生产组织提供了有力保障。

4 全自动取制样系统的技术优势

传统的机械化取制样系统主要采用塔式的工艺布置形式,一般是依靠自身重力来转移样品和各设备之间的流动,因此,采制样塔必须有较高的高度(一般都在10 m 以上),设备的叠加布置给维修和操作都带来极大的不便;物料的传输多采用管道运输方式,遇到粘度大或物料中水分大的情况都会影响物料的流动性,造成管道的粘结堵塞、中断料流,直接影响系统的运行和采样的代表性,无法实现水分的在线测定,也无法对大多数的粉矿、粒级多的块矿和水分含量高的矿类进行粒度自动检测。日照公司采用的全自动取制样系统布局平面化、紧凑合理,其制样、筛分试验、水分检测都在一个平面上进行,物料运输距离短、不采用溜槽管道等,有效解决物料堵塞问题。平面化布局更大的优势是可以根据机械手活动范围对系统设备进行模块化组合编程,低成本快速地变更或增加新功能[3]。

目前,国外部分国家已逐渐应用机械手单元来替代传统的取制样系统,我国也有一些机械化采制样系统中开始应用机械手实现自动化功能,多应用于出入境检验检疫机构。国内煤炭检验设备厂家也已开始研究全自动制样技术。但尚未有钢铁企业全物料全流程的实现采样、制样、送样自动化的功能[4]。