以热平衡为基础的能耗桥在加热炉上的应用

2020-11-10范新庆

范新庆

(山钢股份莱芜分公司 能源环保部,山东 济南271104)

1 前 言

加热炉煤气消耗是轧材线能源消耗中第一大户,降低加热炉煤气消耗一直是企业节能减排、降本增效工作的重点。行业上普遍使用热平衡方法开展加热炉节能管理,一般选取稳定工况连续测试8 h,计算分析聚焦于加热炉系统及热工设备性能评价,有一定系统及时间的局限性[1]。而加热炉是长流程连续性钢铁企业连铸与热轧的连接工序,其煤气消耗还受生产、工艺技术、停机、操控波动等综合影响。为全面准确制定有效降低煤气消耗措施,引用精益管理能效分析工具之一能耗桥,结合热平衡分析在加热炉能效改善工作中实践应用,取得了显著的节能效果。

依靠热平衡为基础搭建的能耗桥,充分应用了热平衡细致全面分析炉窑设备的优点,同时兼顾了能源极限管理的优点。它既考虑运营负载停机损失和设计损失,又明确了管理和技术损失。将各能源分项换算成统一的标准单位(以热量或标准煤为单位),通过桥式分区对比结构展示,有助于跳出传统思维,让人能看到最佳业绩水平和理论极限,全维度准确的设定改善目标,实施系统节能降耗。

2 能耗桥的搭建方法

2.1 能耗桥的概念

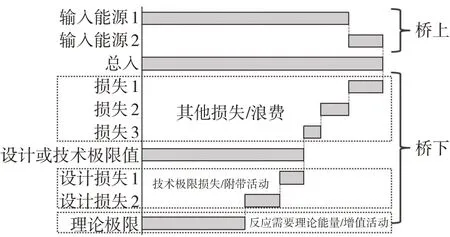

能耗桥是一种先进能源极限管理工具之一,它运用系统化、结构化思想将实际能源消耗分级构建、分项量化、数值图形化展示,进而建立理想极限与实际能耗间的“虚拟桥梁”,绘制出工序流程中能量流动图谱。能耗桥的架构见图1。

图1 能耗桥架构

如图1所示,能耗桥分为桥上输入部分和桥下输出部分,两部分总量相等,符合能量守恒定律。桥下由理论极限、技术极限、各类损失3部分组成,它与精益管理中的工作活动元素增值活动、附带活动和浪费3 类依次重合[2]。其中,理论极限值是严格按照定义、基本性质计算反应所需能量值。

加热炉煤气消耗的理论极限值是钢坯从入炉温度升温至出炉温度理论上需要的有效热量。技术极限值是在理论极限值的基础上,加上必须的各损失项最小值后得到的数值,可以设定为设计阶段理想值或最佳运行数值,它是一个具有挑战性、可以实现的数值。实际生产中技术极限值受各种因素的影响,各能源损失项势必会出现波动。同时,加热炉会伴随连铸与轧材工序出现各种生产运营损失、负载损失、设备低效损失等隐形损失,这些损失导致消耗升高,需识别出来加以改善。

为达到全面精确分析损失的目的,能耗桥需要与热平衡分析结合,一般需要经过界定分析系统及时间段、明确系统能源流向、数据收集、分析与实际热平衡计算、确定技术极限及理想热平衡计算、计算搭建,制定措施6个步骤。

2.2 界定分析系统及时间段

确定采用能耗桥分析的系统边界,要求界面清晰及独立,系统参数可检测、可采集、可应用,根据管理需求确定能耗桥分析周期。

2.3 明确系统能源流向

组建由生产、操作、技术、管理人员及精益管理内训师构成的能效分析小组,研讨确定分析系统的理论极限值、运营损失、负载损失及热平衡分项等能源流向,明确数据收集路径及量化计算分析模型。

2.4 数据检测、收集与实际热平衡计算

按计算需求开展参数检测、系统已有数据收集,对相关数据进行合理性分析和初步计算。根据试算结果验证补充、调整数据检测方法及计算模型,确保热平衡计算偏差误差<5%,且各分项值符合行业认知及实际情况。

2.5 确定技术极限及理想热平衡计算

选取与实际热平衡相同的理论极限值,研讨确定设计状况下或行业、历史最佳参数值,作为技术极限状态下的参数,得到各分项极限损失值及理想热平衡模型。理论极限值的改善可在能耗桥搭建完成后单独分析制定。

2.6 计算搭建能耗桥

实际热平衡分项值减去理想热平衡分项值得到分项损失波动值,使用Tink-cell 的瀑布图,自下而上填上理论极限、理想热平衡分项损失值,可得到技术极限值,再填上热平衡分项损失波动值及各运营负载损失值即可得到总能耗值,最后填上输入项数值,完成能耗桥搭建。

2.7 制定改善措施

根据能耗桥量化展示情况,逐一分析制定对应改善措施,并根据改善潜力与实施难易程度进行措施分类、排序,制定推进计划实施。

3 能耗桥在步进式加热炉上的应用案例

3.1 界定分析系统及时间段

本次分析诊断对象选定为某H 型钢步进式加热炉,目前按班统计、日分析、月考评模式管控吨钢煤气消耗指标(GJ/t)。该加热炉为斯坦因数字脉冲式加热炉,2004年建成投用,2017年由净环水冷却改为汽化冷却。受加热炉长周期使用、检测控制设备落后、产线生产品种规格繁多等影响,该加热炉消耗工序能源成本持续升高,需要实施能效分析寻找改善措施。H型钢步进式加热炉主要参数为:尺寸34.6 m×14.4 m;加热温度1 230~1 300 ℃;设计煤气消耗1.20 GJ/t;分析时间为2019年4月;系统边界为铸坯入炉到出炉,煤气、预热空气进炉至排烟。

3.2 明确系统能源流向

经小组研讨确定,能耗桥上部分热量收入项包括煤气带入化学热、热装坯料带入物理热、预热空气带入物理热、金属氧化热。

能耗桥下部分为运营、负载、停机损失、固有损失,其中精益管理认为运营负载损失是一定周期内的能耗和产出进行分析量化管理波动损失(运营损失)和负载损失,可以通过一定周期的生产、能耗数据拟合成负载-消耗曲线,人为选定理想的产量与能耗值区域作为参照区,计算得到运营及负载损失;也可设定加热过程理想化,以加热炉满负荷状态生产的最佳值为基准,将各损失项设定为变化项与固定项,建立变化项影响参数α、β、γ等与损失值正比变化关系,合并转换成各损失项计算公式,反复验证计算出各项损失值。这两种分析方法偏向于数据变量的数学分析方法,实际加热炉消耗受规格、生产、工艺、操作等差异多因素交互影响,应用上述方法难以准确、清晰地分析展现能耗影响。

将桥下损失项分为停机损失、连续生产损失两部分,其中停机损失通过查询生产报表或MES,明确各类停机时间及总时间t停机,同步查询加热炉L1或能源网煤气流量历史数据确定对应时间段的数值,分类汇总得到各类停机损失量及停机时间。停机类型分为待温待煤气、工艺规格切换、故障、换辊检修等4 大类停机。连续生产损失通过加权计算选取与运营负载损失项相关的操作差异参数,用于热平衡利用损失项计算,它将运营负载损失通过单项损失体现并加以改善。

结合现场走线及热平衡理论,小组确定了加热炉系统的各能源收入、支出及损失项。其中收入项包括煤气带入化学热(Q1)、热装坯料物理热(Q2)、预热空气带入物理热(Q3)、金属氧化热(Q4);支出项为金属吸收有效热(Q5);损失项包括高温排烟带走热量(Q6)、汽化冷却带走热量(Q7)、炉体散热(Q8)、炉门辐射热损失(Q9)、炉门逸气热损失(Q10)、热风管路热损失(Q11)、汽化管路热损失(Q12)、炉渣带走热量(Q13)、净环水冷却带走热量(Q14)、其他热损失(Q15)。

3.3 数据检测、收集与实际热平衡计算

查询加热炉L1历史参数、MES等数据建立大数据统计,剔除非连续生产参数确定热平衡计算相关参数,在损失计算时如缺少部分数据,可通过咨询专家意见、收集现场经验参数,大胆选用经验公式等创造性开展工作。

3.3.1 煤气带入化学热

查询4月份煤气计量表得到总流量B总、总热量Q总、热值Qd,月度总时间减去停机时间t停机作为连续生产时间t,月度总产量除以t可得到小时产量G。同时,煤气总流量减去停机时煤气流量作为连续生产消耗煤气总流量,煤气总热量减去停机时煤气热量作为连续生产消耗煤气总热量,再除以连续生产时间,可得到加热炉连续生产时小时热量Q1及小时煤气流量B1。此时,煤气带入化学热公式:

式中:B为煤气流量,km3/h;Qd为低发热量,GJ/km3。

3.3.2 热装坯料物理热、金属吸收有效热

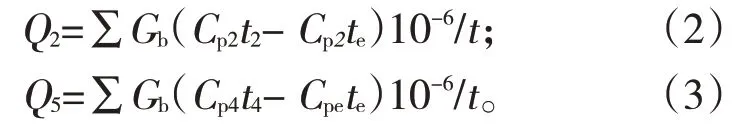

查询MES、L1热装测温系统或L2温度列表,得到热装、出炉物料明细表。热装坯料物理热Q2及金属吸收有效热Q5可由公式计算得到:

式中:Gb为坯料重量,t;Cpe、Cp2、Cp4为冷热坯平均比热容,kJ/(kg·K);t2、t4为坯料热态温度,℃;te为环境温度,℃;t为生产时间,h。

3.3.3 预热空气带入物理热及高温排烟带走热量

查询煤气计量表得到混合煤气中高气、焦气、转气配比,根据公司煤气成分表加权计算混合煤气成分,可计算得到理论空燃比,查询实际空燃比或炉尾烟气残氧值,得到实际空燃比、实际烟气成分、小时热风量V3、小时排烟量V5。通过查询L1得到空气换热器出口热风温度t3、炉膛高温排烟温度t5,结合实际烟气成分、单一气体平均比热容可加权计算得到烟气参数Cp5。可通过计算公式得到:

式中:Vk、Vy1为空气、烟气量,m3/h;Ck、Cy1为预热空气、烟气平均比热容,kJ/(kg·K);t3、t6为热风温度、烟气温度;Cke、Cye为环境温度下空气烟气比热均比热容,KJ/(kg·K)。

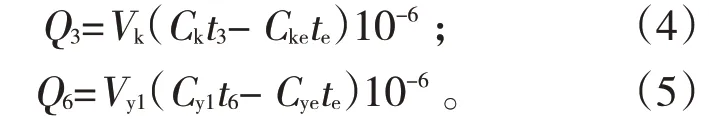

3.3.4 金属氧化热及炉渣带走热量

氧化烧损率可通过称重法、氧化铁皮厚度计算、氧化铁皮清理量统计或经验数据确定,对应热量公式:

式中:G为小时产量t/h;δ为氧化烧损率,%;qy为金属氧化放热量(5 652 kJ/kg);a为氧化铁皮增重系数(氧化铁皮各成分占比按90%Fe2O3、7%Fe3O4、3%FeO,可取1.420 4)。

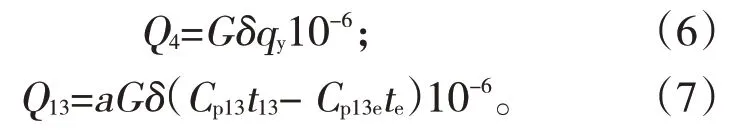

3.3.5 汽化冷却带走热量及冷却水带走热量

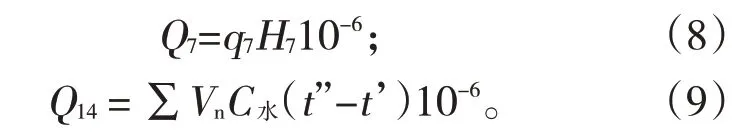

查询L1确定汽化系统蒸汽发生量及各水冷管路流量与进出口温度。对应热量计算公式:

式中:q7为蒸汽量,kg/h;H7为饱和蒸汽焓值,kJ/kg;Vn为各冷却流量kg/h;t’、t”为入、出口水温,℃;C水为水的比热容,kJ/(kg·K)。

3.3.6 炉体散热

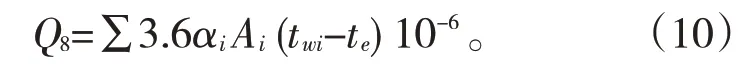

多次测温得到炉体各分区外壁温度twi,查询加热炉图纸计算各分区散热面积。炉体散热量公式:

式中:αi为对流和辐射综合换热系数,w/(m2·℃);Ai为散热面积,m2;twi为外壁温度,℃。其中:αi=4.535 7{[(273+twi)/100]4-[(273+te)/100]4}/(twi-te)+1.163A(twi-te)1/4。式中系数A的取值方法为:向上散热时为2.8,垂直时2.2,向下散热时1.4。

3.3.7 炉门辐射热损失

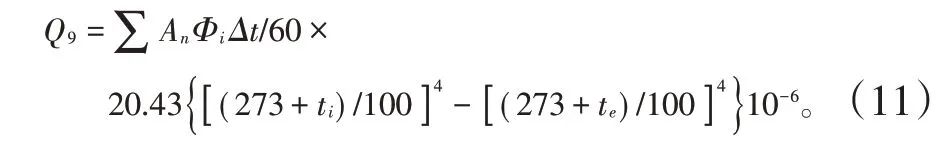

炉门辐射热损失公式:

式中:ti为炉门附近炉内温度,℃;te为环境温度,℃;An为炉门开启面积,m2;Фi为辐射角系数;Δt为1 h内开启炉门时间,min。

3.3.8 逸气损失带走的热量

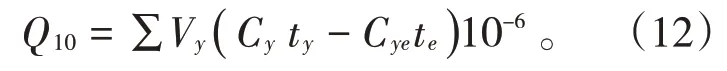

逸气损失带走的热量公式:

3.3.9 热风管路热损失及汽化管路散热损失

现场走线发现热风管路、汽化冷却管路保温层存在破损及温度偏高等问题,且沿程管路较长,管路散热损失也纳入热平衡均衡计算,计算公式:

式中:d为直径,m;l为长度,m;水平圆管对流换热系数辐 射 换 热 系 数α辐射=为环境温度,℃;tw为热管外壁温度,℃;Pr为普朗特数,0.696。

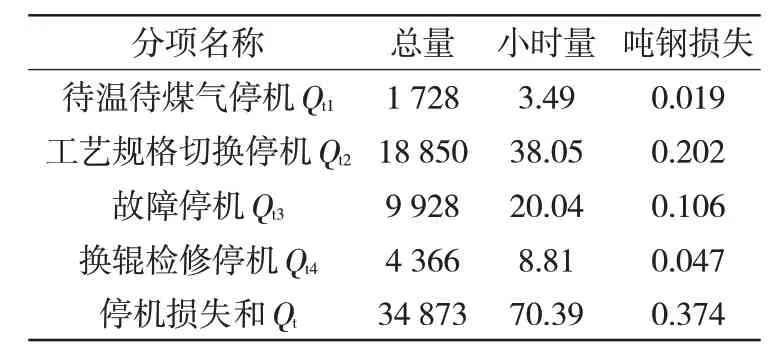

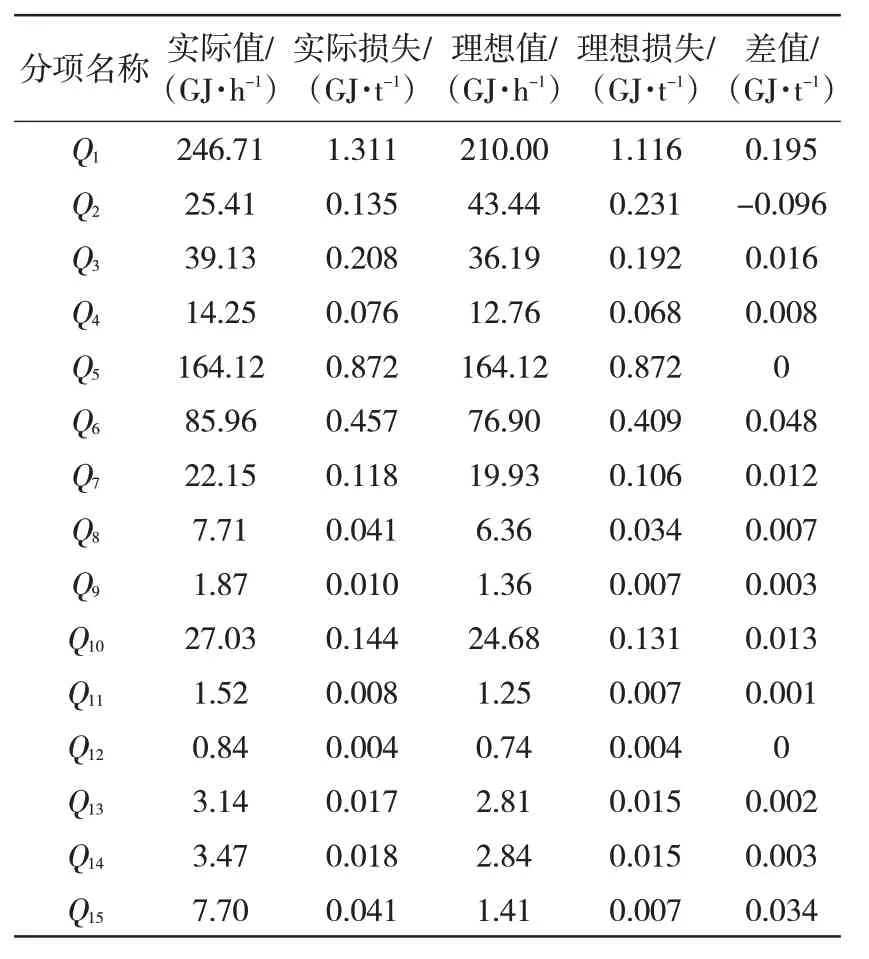

通过收集4月份相关数据计算得到停机损失表(表1)及实际热平衡表(表2)。

实际热平衡其他热损失及误差占2.37%,小于标准规定的±5%,说明实际热平衡计算相对准确,结果可靠,可据此开展相关分析。

3.4 确定技术极限及理想热平衡计算

根据实际热平衡计算公式,选取相同出钢温度作为理论极限值,同时选取设计状况下或行业、历史最佳状况下各分项参数值,计算出技术极限状态下理想热平衡,同时计算出与实际热平衡各单项差异值。

表1 步进式加热炉热停机损失 GJ

表2 步进式加热炉热实际热平衡与理想热平衡

3.5 计算搭建能耗桥

计算热平衡时使用的出钢温度是相对于环境温度的,能耗桥理论极限值需减去理论热装带入热量;同理,排烟热损失减去理论预热空气带入热量。为使能耗桥分级、清晰、准确量化能源流向,可将分项进行结构调整、精简合并,为实现Tink-cell 自动生成能耗桥,将桥下数据变为负值,形成能耗桥数据导入值,见表3。使用Tink-cell的瀑布图,导入数据表,即可生成能耗桥。

从表3可以看出,煤气单耗与技术极限值差距达0.508 GJ/t,其中各类产线停机损失、热装损失、排烟损失、汽化系统等损失较大,需着手改善。

3.6 制定改善措施

依靠理想及实际热平衡的数据为基础搭建的能耗桥,不重不漏、准确量化出各分项影响,分析小组制定对应改善措施如下。

降低停机损失:停机损失主要由生产组织、工艺调整、故障检修等造成,直接因加热工序造成的损失较小。需产线推行单点压缩、时序优化、同步作业,实施工艺优化调整、提升工装精度,强化精益设备管理,降低故障停机,持续做好生产组织与检修优化,提高产线时间稼动率及性能稼动率,系统提高OEE(设备综合效率)水平。

提升热送热装节能效果:该加热炉实际热装率、热装温度与最佳工况相差较多,需推行连铸至装炉工序辊道保温及仓储堆垛优化、扩大热送热装规格及品种范围,优化热送热装生产组织与操控标准化,提升铸炉轧匹配效率。

表3 能耗桥数据导入值 GJ/t

降低各分项能源损失:一是空燃比窄公差控制,提高燃烧控制精度;二是提升水梁耐材维护质量,提高汽化系统运行压力,降低汽化冷却损失;三是采用新型氧化铝纤维模块降低炉体散热;四是优化装出钢控制时序,实施炉门半开,提高设备速度,缩短开启时间,降低辐射逸气损失;五是实施出钢温度精细化管控,降低工艺出钢温度;六是建立健全加热炉能效业绩对话及标准化管控机制,科学分解建立KPI至KAI 指标体系,实施能效提升管理与市场化绩效深度结合。

4 能耗桥的应用效果

2019年7—12月,改善措施陆续落地实施,分项KAI 指标得到提升,其中产线OEE 水平提升近5%;热装率由46%提升至68%,热装温度由602 ℃提高至653 ℃;空气过剩系数由1.30 降低至1.13,炉尾残氧检测值由4.1%稳定降低至2%;出钢温度更加精准,平均降温12 ℃;汽化系统运行压力由0.8 MPa 提升至 1.4 MPa,蒸汽产生量由 6.5 t/h 降低至5.3 t/h,压力提升后并入转炉余热发电系统。各分项指标的提升有效支撑了工序煤耗快速降低,下半年比上半年降幅达9.6%。