烧结工程选择性烟气循环技术的应用

2020-11-10吴洪勋

吴洪勋

(山东省冶金设计院股份有限公司,山东 济南250101)

1 前 言

钢铁企业生产过程中一半以上的废气来自烧结工序,烧结烟气中粉尘、SO2、NOx和二噁英等是环境空气污染的重要来源之一。国家新的《钢铁烧结、球团工业大气污染物排放标准》的颁布实施,完善了国家大气污染物排放标准,对钢铁企业烧结工序的节能减排和达标排放提出了严格的要求。面对日趋严格的环保法规,为实现铁矿烧结清洁生产,针对烧结烟气进行源头控制和末端治理成为工作重点。烧结烟气末端治理主要工作是脱硫脱硝,实现SO2和NOx的控制与减排,脱硫脱硝的固定投资和运行成本主要取决于处理的烟气量,减少脱硫脱硝烟气量,可显著降低烧结烟气末端治理费用[1-2]。

烧结选择性烟气循环技术是有选择地将烧结废气返回点火器后的烧结机台车上部的烟罩中循环,该技术从源头控制污染物产生和排放,可减少脱硫脱硝系统30%~40%的烟气量。采用烟气循环工艺后,烟气中SO2和NOx富集,提高脱硫脱硝系统处理效率。循环烟气中有害成分在料层中被热分解或转化,二噁英和NOx被部分消除。循环烟气中部分粉尘被料层捕获,减少最终向大气排放的粉尘量。同时回收利用烧结热废气的潜热和显热,降低燃料配比和工序能耗。日照钢铁精品基地将这一“绿色化”技术成功运用,为我国烧结生产节能减排和烟气治理提供了新的发展方向。

2 选择性烟气循环技术机理

2.1 烧结烟气特点

烧结烟气是烧结混合料点火后随台车运行,在高温烧结成型过程中产生的含尘废气,主要有以下特点[3-4]。

1)烧结烟气量大、氧含量高。烧结过程是在完全开放的环境下进行的,由于国内烧结机漏风率高,烟气流量变化可高达30%以上,烟气温度在110~180 ℃范围内变化。烧结烟气中氧质量分数为12%~15%,且头、尾部风箱氧含量高于中部风箱氧含量。

2)烧结烟气中SO2和NOx浓度波动大。头、尾部风箱烟气SO2和NOx浓度低,中部风箱烟气SO2和NOx浓度高。烧结烟气中SO2和NOx主要来自固体燃料和铁矿粉,由于烧结原料的不稳定及操作工艺的不稳定,烟气中SO2和NOx浓度也会有大幅变动。

3)烧结烟气中二噁英浓度波动大。头、中部风箱二噁英浓度低,尾部风箱二噁英浓度高。二噁英作为毒性最强的持久性有机污染物之一,在自然条件下很难降解。烧结烟气中二噁英主要来自烧结混合料中无机氯化物、轧钢含油废铁渣等反应生成。

烟气中O2、SO2、NOx、二噁英沿烧结机台车长度分布见图1。

2.2 烧结烟气循环原理

烧结废气通过主抽风机排出后,被再次引入烧结料层时,因热交换和料层蓄热作用,可将烟气显热供给烧结混合料,改善料层上、中部热量不足情况,改善台车表面烧结矿质量。烟气中含有部分CO,通过料层时二次燃烧放热为烧结过程补充热源。因此,烟气循环可充分利用烧结废气的显热和潜热[4-5]。

烧结废气中的NOx主要是燃料型NOx,大部分来自固体碳,由于烟气循环可节省部分燃料,降低混合料燃料配比,减少了NOx生成源。在烟气循环烧结同时,废气中NOx在通过烧结带时被部分分解。因此,烟气循环可显著降低NOx的排放量。

图1 烟气中O2、SO2、NOx、二噁英沿烧结机台车长度分布

烧结废气中二噁英在200~400 ℃低温条件下生成,在1 000 ℃高温条件下分解。在烟气循环烧结同时,废气中二噁英在通过烧结带时被部分分解。由于循环烟气氧含量降低,也抑制了二噁英的生成。因此,烟气循环可显著降低二噁英的排放量。

2.3 选择性烟气循环路线选择

从循环烟气来源看,烧结烟气循环技术有“内循环”和“外循环”两种模式。

“内循环”模式在风箱处直接取风进行循环,可灵活地选取高温、富氧的风箱废气加以循环利用,操作灵活。但需要新增变频抽风机和多管除尘器,烟道布置也相对复杂。相比常规烧结工程布置变化大,固定投资高,该工艺对于新建项目比较适合。现有烧结机有增产诉求又不想变动主抽风机的改建项目,采用内循环工艺可增加烧结机抽风量,也适合采用该工艺。

“外循环”模式在主抽风机后取风进行循环,按循环烟气动力可分为有循环风机和无循环风机两种工艺,按循环烟气来源可分为有选择性和无选择性两种工艺。外循环模式和常规烧结工程比较无需较多改动,对于新建和改建项目都比较适合。对于新建项目,采用该工艺基本不受制约,也没有明显的缺点。对于改建项目,若要选取高温、富氧的风箱废气加以循环利用,则难度稍大,需要对风箱废气进行重新分配。

无循环风机和有选择性的“外循环”模式投资省、能耗低、操作灵活,因此本工程采用该模式进行烧结烟气循环。根据烧结烟气的分布特点,选择烧结机头、尾部烟气进行再循环,循环部分O2含量较高,有利于烧结过程的顺利进行;循环部分SO2浓度低,对烧结矿质量影响小;循环部分二噁英浓度高,可减少二噁英排放量。不循环部分SO2、NOx含量较高,直接去脱硫脱硝系统,处理后达标排放。

具体方案为烧结机中部的烟气作为废烟气直接排入1个烟道,经脱硫脱硝设备净化后进入烟囱排至大气中。烧结机头部和尾部的烟气排入另一个烟道,总烟气量的30%~40%与环境空气混合,再循环至安装在烧结机台车上方的循环烟罩内,剩余部分烟气经脱硫脱硝设备净化后进入烟囱排至大气中。

3 选择性烟气循环技术方案

3.1 选择性烟气循环流程

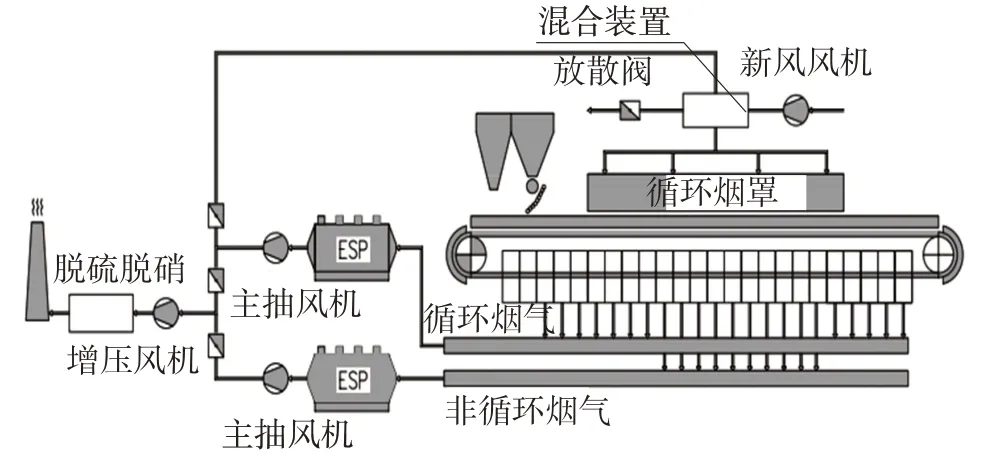

日照钢铁精品基地烧结工程选择性烟气循环工艺流程见图2。

图2 选择性烟气循环系统流程

3.2 系统组成

选择性烟气循环系统由净风系统、新风系统、混合系统、循环烟罩和仪电控制系统等组成,如表1所示。

3.3 烟气选择

沿烧结台车运行方向,中部风箱的废烟气进入脱硫烟道,经机头电除尘器、烧结主抽风机进入脱硫脱硝系统中,处理后达标排放。头部风箱和尾部风箱的废烟气进入循环烟道,经机头电除尘器、烧结主抽风机后部分与新鲜空气混合,然后进入烧结循环烟罩内,剩余部分与脱硫烟道烟气一起进入脱硫脱硝系统中,处理后达标排放。为平衡脱硫烟道和循环烟道内烟气温度、压力和流量,部分风箱设置三通切换阀,废烟气可根据需要进入脱硫烟道或循环烟道。

表1 烟气循环系统组成

正常生产时总烟气量的60%~70%(50%为脱硫烟道的烟气,10%~20%为循环烟道旁路的烟气)引入脱硫脱硝系统,总烟气量的30%~40%引入循环烟罩。由于脱硫脱硝系统处理的总烟气量降低,烟气中SO2和NOx富集,可提高脱硫脱硝系统处理效率。

3.4 烟气混合

由于循环烟气压力的波动,影响生产操作,设置新风风机兑入新鲜空气对烟气压力进行调节,新风风机变频调速,可灵活控制兑入循环烟气的空气量。循环烟气和新鲜空气在烟气混合装置中进行混合,混合后的烟气从烟气混合装置上部排出,均匀地分配至循环烟罩。另外,兑入新鲜空气可适度提高混合烟气的氧含量,有利于烧结生产正常进行。

为保证烟气循环系统的安全操作,在烟气混合装置顶部设有1台放散阀。正常操作时,循环烟罩内为负压,放散阀处于关闭状态。当烟气循环系统停运时,打开放散阀,将新鲜空气引入循环烟罩以保证烧结生产正常进行。

3.5 循环烟罩

为保证循环烟气能够全部穿过烧结料层,不出现烟气外溢现象,提高烟气循环率,循环烟罩需要尽可能多的覆盖烧结机风箱。在烧结机头部留有4个风箱的位置用于安装点火保温炉和观察料面及点火工况。在烧结机尾部留有4 个风箱的位置用于检修更换烧结台车和烧结终点后烧结矿冷却。

循环烟罩和台车栏板采用非接触型窄缝迷宫式密封,以防止废气和粉尘逸出。为避免循环烟气中的CO 外溢造成安全事故,在循环烟罩两侧安装CO 检测器,在工作区域CO 气体含量超标的情况下,可向操作人员发出听觉和视觉信号,报警信号同时引入烧结值班室。循环烟罩两侧设有安全阀,当检测出循环烟罩内烟气压力接近零负压时安全阀将自动打开,将循环烟气排入烧结机风箱,以确保循环烟罩中的烟气不会出现外溢现象。

3.6 仪电控制系统

在各个管道和循环烟罩设有相应的气体温度、压力、流量检测仪表,用于生产参数的收集与控制;新风风机变频调速,采集新风风机频率、电流、功率等参数,用于过程监测与控制;各挡板门、放散阀、安全阀设有位置检测,用于过程监测与控制。

采用西门子S7-400 PLC,PLC为基于可编程存储的实时控制器,用于烟气循环系统连锁、顺序、检测和控制功能。烟气循环系统主要控制烟气流量和烟罩压力两个参数,参与电气传动的设备为挡板门、新风风机、安全阀和放散阀。通过调节挡板门开度控制烟气流量,烟气流量控制器有回收率模式、脱硫流量模式、循环流量模式3 种。通过调节新风风机转速控制烟罩压力,放散阀和安全阀为烟罩压力控制的辅助手段。

4 应用效果

4.1 脱硫脱硝增压风机

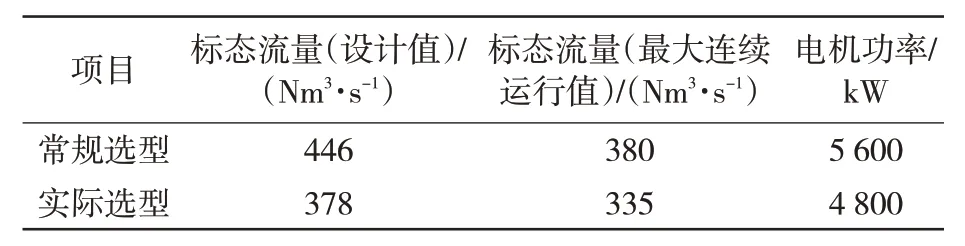

由于脱硫脱硝烟气量降低,脱硫增压风机设计风量和功率有所降低,见表2。

表2 脱硫增压风机选型对比

4.2 烧结烟气循环率

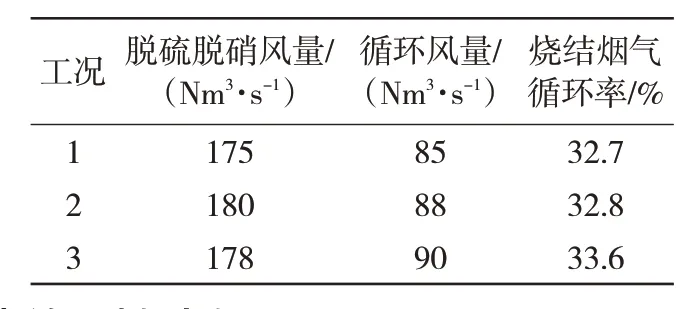

统计烟气循环期间不同时段循环烟气和脱硫烟气量,可得到烧结烟气循环率在30%以上,达到预期效果,见表3。

表3 1#烧结机投产初期烟气循环率

4.3 烧结配料对比

统计烟气循环前后不同时段烧结配料情况,可评价烟气循环对烧结返矿和固体燃耗的影响,如表4所示。采用烟气循环后,烧结矿产量未有下降,内返比未有明显升高。采用烟气循环后,按现有操作条件,固体燃耗明显呈下降趋势,初步估算,吨矿固体燃耗降低约2.3 kg。

4.4 烧结矿质量对比

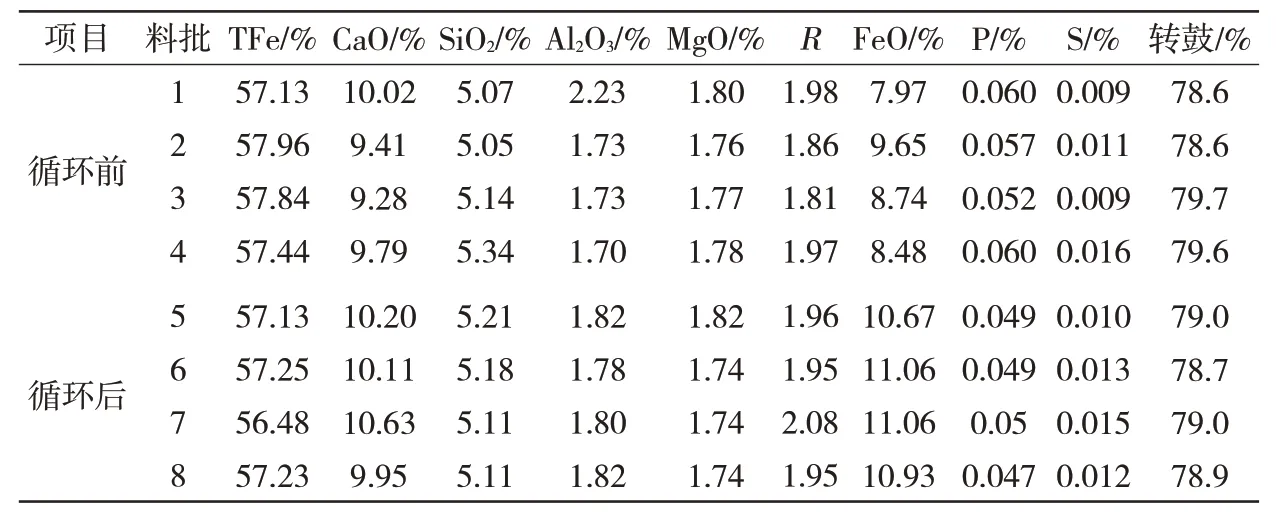

统计烟气循环前后不同时段烧结矿质量,可评价烟气循环对烧结矿质量的影响,见表5。

采用烟气循环后,除FeO 含量和S 含量略有上升外,烧结矿其他各项指标未有明显变化。

FeO含量与烧结反应气氛密切相关,由于循环烟气含有部分CO,且氧含量降低,减弱氧化性气氛,导致烧结矿FeO 含量升高。FeO 含量高烧结矿还原性变差,需将其控制在合理的范围。在不影响烧结矿质量的前提下,可继续降低固体燃料配比以控制烧结矿FeO含量。

表4 1#烧结机投产初期配料对比

表5 烧结矿质量对比

烧结矿中S含量略有升高,说明部分硫在烧结矿中富集,这部分固化的硫可在炼铁工序低成本去除,降低了烧结脱硫脱硝的处理成本。

5 结 论

5.1 烧结烟气循环采用无循环风机和有选择性的“外循环”模式具有投资省、能耗低、操作灵活的优点,适用于改建项目和新建项目。

5.2 选择性烟气循环通过挡板门控制循环烟气流量,通过新风风机控制循环烟罩压力,系统控制简单可靠。

5.3 选择性烟气循环可减少约30%~40%脱硫脱硝烟气量,达到节能减排的目的,所以选择性烟气循环可降低脱硫脱硝固定投资和运行成本。

5.4 选择性烟气循环可利用烧结烟气显热和潜热,改善台车表面烧结矿质量,吨矿固体燃耗降低约2.3 kg。

5.5 采用选择性烟气循环技术烧结矿产量无不良影响,烧结矿FeO含量和S含量略有上升。