某钛精矿还原焙烧制备还原铁粉和富钛料的试验研究

2020-11-10苑光国

李 祎,王 雁,苑光国,冯 婕

(山东乾舜矿冶科技股份有限公司,山东 济南250014)

1 前 言

随着涂料用量的增加,钛白粉的需求量日益增大[1],我国钛资源虽然丰富,但主要以钛铁岩矿为主,直接用于制取钛白时,因品位低,存在生产率低、三废量大、生产成本高等问题。预先焙烧还原钛铁矿,实现钛铁分离、降低硫酸法原料中铁含量,将我国丰富的钛铁矿资源加工成富钛料是我国钛白和钛材产业发展的当务之急[2-4]。本研究针对某钛精矿进行固相还原-钛铁分离的试验研究,确定钛精矿还原焙烧的最佳工艺流程和条件,对高效清洁利用该类型矿石有重要意义。

2 原料性质

2.1 多元素分析

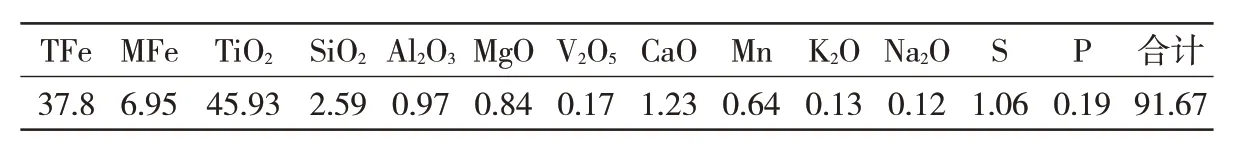

钛精矿、还原剂煤粉多元素分析结果见表1、2。

表1 钛精矿多元素分析结果 %

表2 煤粉多元素分析结果 %

2.2 粒度分析

钛精矿粒度分析结果表明细度为-0.074 mm占30.78%。试验证明,当钛精矿细度为-0.074 mm 占66%时,才能够满足生产球团的细度要求,湿式成球需要磨矿,因此试验采用压力成球。

3 还原试验

3.1 还原参数试验

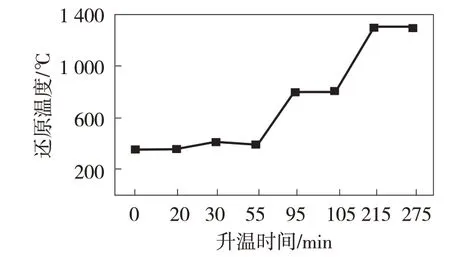

升温曲线如图1 所示,实行内配碳,依次进行还原剂用量试验、还原温度、还原时间和配碳方式试验。

试验结果表明:随着还原剂用量增加,磁化率和金属化率的变化趋势相同,在还原剂用量为11.32%时,磁化率和金属化率的变化趋于平缓,综合考虑,还原剂用量确定为11.32%(C/O为1.3)。

图1 升温曲线

当还原时间超过60 min后,金属化率增加的趋势逐渐减缓,钛精矿还原达到稳定状态,因还原过程产生的亚铁混合物(亚铁板钛矿)抑制了还原反应的深入,所以后期还原比较困难。综合考虑,确定还原时间为60 min,还原温度为1 350 ℃。

因为内配碳充分接触钛铁矿,还原充分,内配碳的还原效果优于外配碳,而且内配碳用碳量少,综合考虑,选用内配碳。

3.2 助剂种类及用量试验

根据相关报道[5],还原焙烧过程中加入助剂,有强化还原、加快反应速度、缩短还原时间的作用,因此,研究了不同助剂对钛铁矿固相还原的影响。

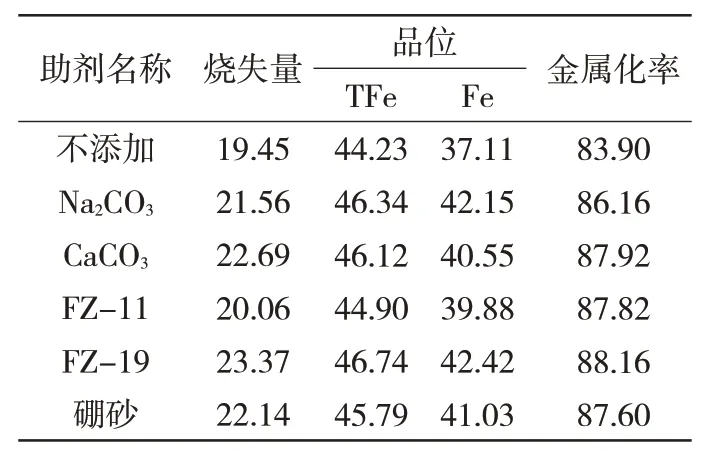

3.2.1 助剂种类选别

固定其他条件,添加助剂用量都是2%,助剂种类试验结果见表3。

由表3可知,各助剂对强化钛精矿还原的程度次序为:FZ-19>Na2CO3>硼砂>FZ-11>CaCO3>未添加助剂。添加FZ-19 时,金属化率达到88.16%。综合考虑,确定助剂为FZ-19。

表3 助剂种类试验结果 %

3.2.2 助剂用量试验

固定其他条件,FZ-19用量的试验结果见图2。

图2 助剂用量试验结果

由图2 可知,助剂用量从0 增加到4%时,钛精矿还原金属化率逐渐提高。当助剂用量为3%时,金属化率最高,因此确定助剂FZ-19用量为3%。

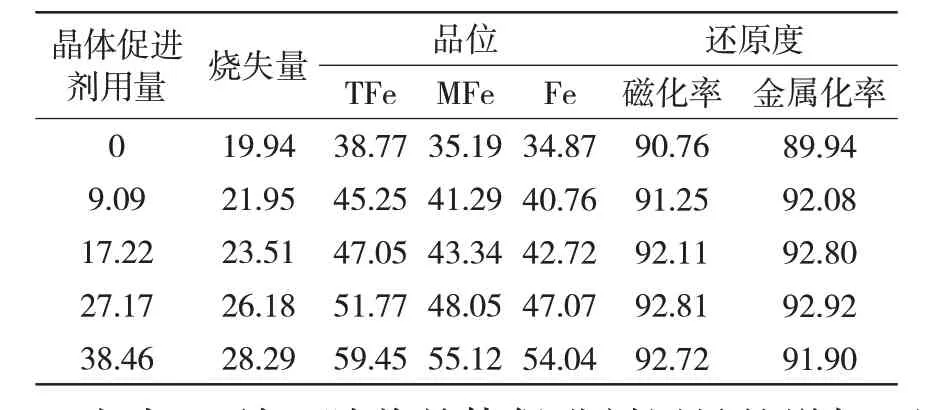

3.3 晶体促进剂的选择与用量

为解决固态还原中生成的金属铁粒细、钛铁分离困难的问题,经试验证明,造球时添加晶体促进剂,在还原焙烧过程中可有效促进铁晶粒生长[6],提高钛铁分离效果。

固定其他条件,进行晶体促进剂用量试验,结果如表4所示。

表4 晶体促进剂用量试验结果 %

由表4 可知,随着晶体促进剂用量的增加,磁化率和金属化率逐渐增加,晶体促进剂用量在9%以后,金属化率变化微小,通过镜下观察对比,添加晶体促进剂后,铁的晶粒粒度明显增大,综合考虑,确定晶体促进剂用量为9%。

4 分离试验

4.1 最优条件分离试验

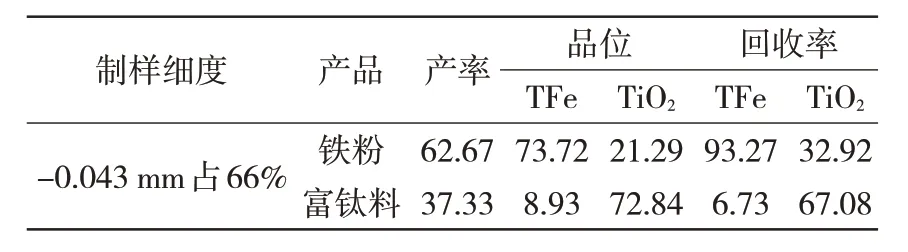

通过多项条件试验,确定了钛铁分离的最佳工艺条件和工艺参数。采用最佳试验参数,进行了3组平行试验,还原试验金属化率在90%以上,试验重复性较稳定。分离试验结果如表5所示,磁选分离效果较好。

表5 磁选试验结果 %

4.2 工艺流程

钛精矿的还原焙烧-分离流程如图3所示。

图3 推荐还原焙烧-分离流程

5 结 论

5.1 通过对钛精矿的还原焙烧条件试验,确定了最佳技术参数。焙烧的金属化率达到92%;采用干磨-磁选工艺,得到TFe 品位为73.72%,回收率为93.27%的还原铁粉;以及TiO2品位为72.84%,回收率为67.08%,含铁8.93%的富钛料。

5.2 混合助剂的添加,使铁在还原状态下的晶粒快速增长,解决了后续钛铁分离难的问题。

5.3 富钛料可用于硫酸法生产钛白粉,由于铁含量低于9%,提高了生产效率,降低了“三废”排放量,能耗小、污染低,为企业清洁高效生产打下了良好的基础。