锌加涂膜镀锌在电厂钢结构中的特殊应用

2020-11-10胡辉

胡 辉

上海建工(江苏)钢结构有限公司 江苏 南通 226100

1 工程概述

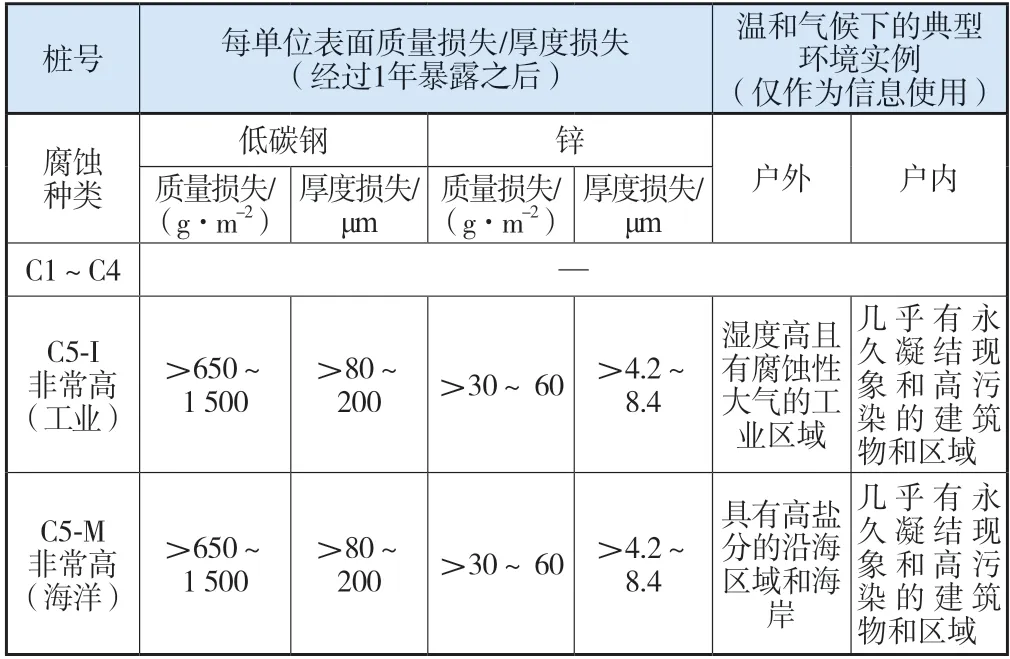

背景工程是位于广东省广州市沿海地区的一个火力发电厂,整个项目工程规划的总装机容量接近10 000 MW,要求钢结构防腐30年免维护。按照欧标EN ISO 12944-2《防护漆体系对钢结构的腐蚀防护 第2部分环境分类》中的大气腐蚀性环境分类,该地既属于C5-I工业环境,又属于C5-M海洋环境(表1),盐雾和工业气体严重,腐蚀情况非常严重,防腐要求异常高。鉴于此,业主明确要求,本工程主要采用2种防腐体系,即:能热浸镀锌的构件全部镀锌(主要是指构件尺寸);无法热浸镀锌的构件使用比利时锌加公司的涂膜镀锌(冷喷锌)产品,干膜厚度达到180 μm(90 μm×2道),无后续配套涂层,2道锌加涂膜镀锌全部在工厂施工;其他一些局部位置按照特别的要求进行施工。

2 锌加涂膜镀锌简介

锌加涂膜镀锌产品是一种含锌量达到96%的单组分涂料,其含锌量可以与热浸镀锌层的含锌量接近,且可以使用各类喷涂设备喷出,在行业内将这类涂料统称为冷喷锌。锌加涂膜镀锌作为一种新兴高性能涂料,在国内受到部分行业认可,比如文献[1]中提到其“防腐性能优良,使用年限可达30~50年”,高于很多标准中提到的防腐年限15~25年。

表1 大气腐蚀性种类和典型环境实例

另外由我国住房和城乡建设部发布的建设行业标准JGJ 82—2011《钢结构高强度螺栓连接技术规程》中也提到锌加涂膜镀锌产品的涂层摩擦面抗滑移因数,当除锈等级达到Sa2.5级,涂层厚度达到60~80 μm时,抗滑移因数能达到0.45。

3 高膜厚应用

本项目防腐年限要求30年免维护,所以锌加公司推荐了一个高膜厚的涂层配套(180 μm:90 μm×2道),但对于含锌量这么高的涂料,高膜厚意味着高风险——涂层开裂,且这种高膜厚配套在国内并没有应用过,所以存在很多不确定后果。经过该工程的应用,发现该涂料产品施工后存在两个主要问题。

1)当复涂后干膜厚达到130 μm及以上会出现针孔、气孔,且这种情况的发生无法避免。但涂层中的锌受到潮气后将会生成锌的氧化物——锌盐,其具有封闭孔隙的效果。

2)涂层过厚时,焊缝处极易开裂,尤其是夏季施工。为了避免此问题的发生,业主要求焊缝处的涂层厚度及大面的涂层厚度都要有所下降,焊缝处降至2道涂装至120~150 μm,大面2道涂装至150~180 μm,涂层厚度一定要均匀。

大部分钢结构企业涂装H型钢时翼板面是朝上的,腹板前后摆放,这种摆放方式喷涂起来比较简单、效率也高,但焊缝处容易堆叠油漆,导致厚度偏高,对于常规环氧类油漆,通常不会存在质量风险,但对于喷涂含锌量96%的锌加涂膜镀锌涂料,很容易由于涂层过厚而导致开裂,这类似于醇溶性无机硅酸富锌漆的常见质量缺陷[2]。为了达到目的,本项目实施了一种非常规的喷涂和摆放方式(图1),以达到规定的要求。H型钢件腹板朝上摆放,喷涂前切割/自由边要先预涂。当1~7步的喷涂顺序结束后需等待1~2 h,待涂层实干后再翻身,然后再次按照1~7步的顺序喷涂。第4步和第7步仅喷涂外侧翼缘的一半是为了后续翻身时挂钩不要碰到涂层,避免翻身破损。

图1 H型钢摆放及喷涂锌加涂膜镀锌顺序示意

4 热浸镀锌层作为高强螺栓抗滑移涂层的应用

热浸镀锌层具有优异的防腐效果,但对于钢结构建筑,构件之间主要的连接方式是栓接,栓接通常采用扭剪型螺栓,这就要求栓接结合连接面具有很好的抗滑移能力,但有相关人员研究过,锌层的抗滑移性能较低,一般抗滑移因数在0.2~0.3之间[3],很难满足大部分项目要求,同样也不能满足本项目的要求。本项目要求所有栓接结合连接面(摩擦面)的抗滑移因数至少达到0.45,且必须有防腐涂层,基于此,业主要求加工厂想办法在摩擦面区域做锌加涂膜镀锌,以达到相应的抗滑移能力。

经过试验与实践,本项目按照如下工艺实施,解决了一系列难题并获得成功。

1)锌层上必须有一定的粗糙度,才能使冷喷锌的附着力良好。使用打磨机处理表面显然效果不佳,最后使用了喷砂,使用的磨料粒径为0.8~1.2 mm。

2)常规喷砂设备操作有两个缺点,灰尘大及磨料四处溅射,这会导致非摩擦面的锌层受损以及污染/影响施工场地。这种情况就要求使用循环回收式喷砂机,本工程使用的是大型自动循环回收式喷砂机,使用常规压缩空气作为能源(0.7 MPa),每分钟除锈面积可达10 m2,效率高,操作简单,磨料及灰尘几乎可以全部有效回收,很少出现溅射,且溅射力量已减弱至不会损伤非摩擦面的锌层。

3)使用大型自动循环回收式喷砂机喷射摩擦面还存在其他问题。摩擦面上有很多螺栓孔,当喷枪嘴贴合摩擦面喷砂时,螺栓孔会泄露压缩空气,使喷砂效率降低,磨料和灰尘回收效率下降,同时从螺栓孔喷出的磨料会损伤周围构件的锌层甚至伤人。经过反复考量,最终使用了一个厚约3 mm的薄铁板垫/支撑在喷砂面的反面, 这样一来前面遇到的问题都能得到有效解决。

4)摩擦面喷砂及冷喷锌涂装有一定的范围要求,有些有螺栓孔的地方不一定是摩擦面,这就需要能看懂图纸的专人进行标注,以便喷砂工人和涂装工人操作(图2)。

图2 摩擦面喷砂及涂装前的范围标记

5)喷砂结束后,摩擦区域外围用胶带纸粘贴,然后涂刷锌加涂膜镀锌,涂层实干后把胶带纸撕掉。这样就完成了摩擦面的涂装施工。

5 防火构件上的应用

按照本工程的要求,有防火要求的构件需涂装常规防腐涂料(防火涂料现场吊装后涂装),即环氧富锌底漆+环氧云铁中间漆,但摩擦面需要涂装锌加涂膜镀锌。按照常理说,这是个简单的油漆配套,施工也很方便,由于锌加涂膜镀锌层上不能使用胶带纸粘贴,否则胶带上的胶水就会立即粘在涂层上,施工人员难以处理。经过多次施工,最终使用的有效办法是在锌加涂膜镀锌层上用软性磁铁压住不带胶水的纸张来保护/覆盖,并总结出以下施工工艺流程。施工涂层保护示意如图3所示。

图3 有防火要求的构件涂装前保护示意

1)喷砂处理合格后,将构件上的摩擦面范围用胶带纸粘贴起来。按照项目常规要求,摩擦面范围为距离螺栓孔中心75 mm,但此时为了涂层之间搭接,粘贴胶带纸时要扩大20~95 mm,以便形成搭接层。

2)涂装锌加涂膜镀锌,经过1~2 h实干后撕掉胶带纸。

3)先将搭接层用80~120目(粒径178~124 μm的砂纸打磨出一定的坡度,然后用干净的废弃图纸,折或裁剪至摩擦面范围大小(距离螺栓孔中心75 mm),用软性磁铁条将图纸四周压紧。

4)按要求先喷环氧富锌底漆,要完全覆盖住搭接层,达到复涂间隔后喷涂环氧云铁中间漆,中间漆实干后将软性磁铁和保护用的图纸去除。

5)施工完毕,待检查。

6 防火构件与非防火构件结合处的搭接应用

本项目有些特殊构件,一半有防火要求,一半无防火要求,这种情况会出现不同种类涂料之间搭接的问题,解决方法为有防火要求的那部分涂装环氧富锌底漆+环氧云铁中间漆,没有防火要求的那部分涂装锌加涂膜镀锌。同样的,摩擦面还是要涂装锌加镀锌。经过分析,按照以下施工工艺操作(图4)。

第1步:构件喷砂后,先确定有防火要求与无防火要求的分界线,先涂装锌加涂膜镀锌,但需涂装超过分界线20 mm作为搭接用,有防火要求的一边用保护材料(如薄膜、泡沫纸等)包裹起来,避免漆雾污染,保护结束后就可以开始涂装第1道锌加涂膜镀锌。

第2步:待锌加涂膜镀锌实干后,将有防火要求一边的保护材料移除,对搭接处的第1道锌加涂膜镀锌打磨出平滑坡度,然后用材料保护第1道锌加涂膜镀锌(保护方法参考本文“第5节防火构件上的应用”的相关要求),保护的位置放在分界线处(便于后续涂层搭接),并用软性磁铁条压紧,然后可开始涂装环氧富锌底漆。

第3步:待环氧富锌底漆实干后,保护材料不动,直接复涂环氧云铁中间漆。

第4步:待环氧云铁中间漆实干后,用材料保护该涂层,保护的位置为分界线处,然后涂装第2道锌加涂膜镀锌。

第5步:待第2道锌加涂膜镀锌实干后,将保护材料移除,施工结束。

图4 防火构件与非防火构件结合处的涂装搭接施工工艺流程

7 结语

锌加涂膜镀锌涂料通过在该项目上的实践应用,可以得出以下结论:

1)该产品属于高含锌量产品,具有很好的防腐性的同时,膜厚不能过厚,否则可能适得其反。从锌加涂膜镀锌产品说明书来看,要想获得更好的防腐性能,后续最好配套连接漆/封闭漆+厚浆型常规涂料+面漆(如有需要)。

2)该产品具有很好的抗滑移能力,但要涂在经过热浸镀锌的摩擦面区域表面,必须要有一定的粗糙度,最好的方法是使用自动循环回收式喷砂设备喷砂。

3)该产品与其他类型(品牌)的涂料搭接涂装时,保护工作要求较特殊,因为胶带纸不能直接粘贴在锌加涂膜镀锌层上,且由于兼容性问题,需要有一定的搭接技巧。