某下立交通道基坑开挖数值模拟分析

2020-11-10付武荣吕俊杰

付武荣 吕俊杰

上海公路桥梁(集团)有限公司 上海 200433

伴随着城市改造升级与立体开发,基坑周边往往紧贴各种重要的建(构)筑物,如轨道交通设施、地下管线、隧道、天然地基民宅、大型建筑物等,对设计理论与施工技术都提出了更高的要求[1-3]。

本文依托上海某下立交工程项目,利用Midas GTS NX有限元分析软件,对其中的条形基坑进行数值模拟,并通过与实际监测数据对比,确定了合适的小应变硬化土模型参数。

1 工程概况

某下立交通道主体工程分为顶管段、明挖暗埋段、明挖敞开段以及顶管始发井和接收井等工段,地道为双向分离式,其中顶管段长445 m,明挖暗埋段长174 m,明挖敞开段长205 m,始发井长15 m,接收井长11 m,总计850 m(单幅)。

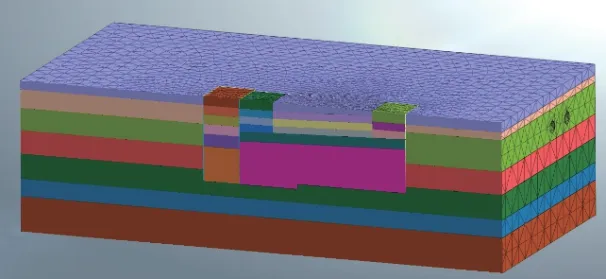

顶管断面尺寸为9.9 m×8.15 m;明挖段分离式单幅地道宽9.7~10.1 m,共板处宽19.0 m。工程的整体模型如图1所示。

图1 工程整体模型

本项目最大勘探深度为80.3 m。在勘探深度范围内,地层根据其形成年代、成因类型及工程性质特征自上至下可划分为9个大层和若干亚层,分别为①1杂填土、①2浜底淤泥、①3浜填土、②1粉质黏土、③淤泥质粉质黏土、③T黏质粉土、④淤泥质填土、⑤1黏土、⑤1T黏质粉土、⑤3黏土、⑤4粉质黏土、⑤4T泥炭质土、⑥粉质黏土、⑦粉砂、⑧1黏土、⑧2-1粉质黏土与粉砂互层、⑧2-2粉质黏土与粉砂互层、⑧2-3粉质黏土夹粉砂、⑨1细砂、⑨1T粉质黏土夹粉砂,其中,第②~⑤层为全新世Q4沉积层,第⑥~⑨层为晚更新世Q3沉积层。

本工程基坑开挖范围内土层主要为:①1层、②1层、③层、③T层和④层。

2 模型建立

由于整个项目体量较大,在保证网格划分精度的前提下,全部建模会导致模型单元数量和节点数量过多,影响计算时间,因此根据研究需要,将模型分段建模。本文模型分析对象选择顶管始发井北侧的明挖暗埋段,该段长70 m,宽30 m,开挖深度从13 m渐变至10 m,为典型的条形基坑。

由于顶管始发井与明挖暗埋段相邻,且工期也紧邻,故一并建模并进行分析。因此,模型开挖分为两部分:顶管工作井开挖土方为15 m×34.7 m×15 m,围护为厚1 000 mm地下连续墙,地下连续墙深度34 m,开挖深度14.7 m,分4层开挖。长70 m的暗埋段,围护结构为厚800 mm地下连续墙,围护结构深度32 m,开挖深度从13 m渐变至10 m,开挖层数从4层渐变至3层。其中顶层支撑为800 mm×800 mm钢筋混凝土支撑,其余支撑为φ609 mm钢管支撑。

明挖暗埋段基坑宽度30 m,相邻的顶管始发井开挖宽度34.7 m,建模时,模型中单侧开挖影响范围应取基坑最大宽度的2倍以上,本文模型中取80 m;明挖暗埋段基坑与顶管始发井的围护结构最深为34 m,建模时,模型中土层总深度应取围护结构深度的1.5倍以上,本文模型中取60 m。故模型总尺寸取200 m×200 m×60 m。按照地勘资料,地层中部分层厚度较小,为简化计算,将厚度很小的土层忽略,最后简化为7层土体。

模拟段模型剖面(图2)。根据施工流程,先施工顶管始发井(图2中左侧较宽部分),分4层开挖,实际施工中从开挖到结构回筑结束才开挖右侧明挖段基坑,故该部分的施工工序暂不模拟。明挖暗埋段从远离工作井一侧开始开挖,水平方向分3段,垂直方向从3层增加至4层。

图2 模拟段整体模型

在此项目中,由于条形基坑的开挖深度在基坑长度方向发生改变,如果土层建模采用一般方法水平简化,与倾斜开挖段会形成很小的夹角,影响网格质量和计算的收敛性,故倾斜开挖段的土层按开挖的角度来划分,以改善网格质量(见图2)。

3 参数取值

从基坑工程的模拟精度角度考虑,目前模拟过程中土体一般取修正摩尔-库仑模型或者小应变硬化模型[4-5],本文采用小应变硬化模型,参数取值参照该项目的地勘报告,7层土体主要参数如表1所示。

表1 模型所采用的各土层参数

本次基坑工程数值模拟中,支撑结构和灌注桩均采用1D单元模拟,钢腰梁采用桁架单元,钢筋混凝土支撑、灌注桩以及格构式立柱桩建模时忽略钢筋部分,以最不利的纯混凝土模型来考虑,采用梁单元模拟。由于明挖暗埋段的钢支撑采用了伺服轴力系统,软件中无法直接模拟,故采用监测报告中的轴力数值,以集中力的形式加载到地下连续墙单元的节点上。基坑围护结构采用板单元模拟,需对三轴搅拌桩、SMW工法桩等围护结构进行等效刚度代换,以保证精度,本次模拟的围护结构正是地下连续墙,无需进行刚度等效。

对于地下连续墙,采用板单元模拟,材料取混凝土,关键参数就是混凝土的弹性模量,以及板的厚度。在实际地下连续墙变形时,受拉侧混凝土超过其抗拉强度时会开裂,导致刚度减小[6],另一方面,地下连续墙混凝土浇筑过程中的质量控制难度也较高,因此可以考虑对混凝土的弹性模量或者板的厚度进行一定的折减,由于监测报告中的水平位移值较大,因此在模型中对围护墙的厚度取实际的0.9倍。

4 模拟结果

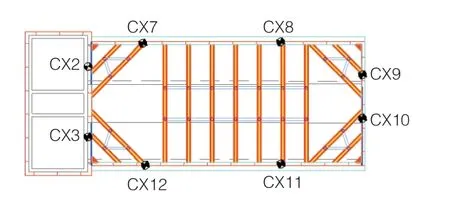

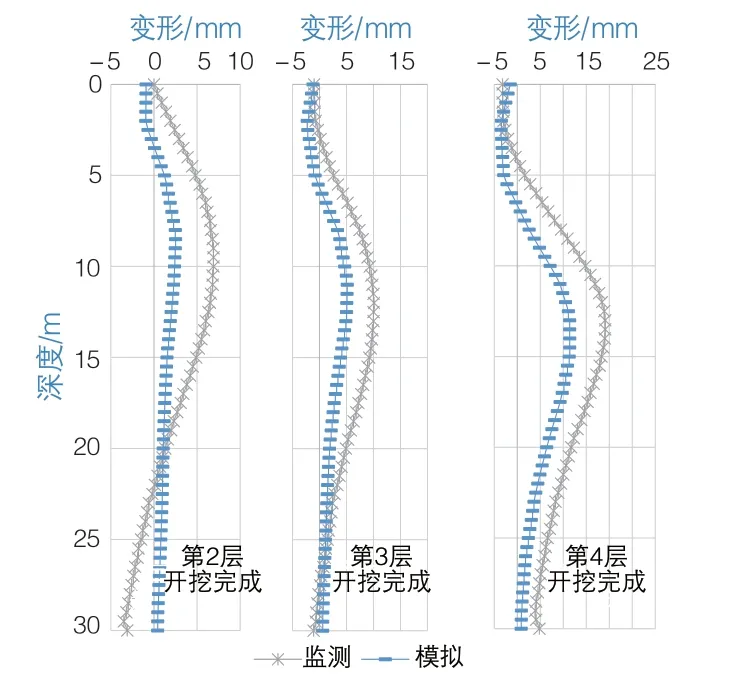

本模型中影响围护墙水平位移的主要因素有:围护墙深度范围内的土体参数,围护墙的材料强度、自身刚度,以及支撑轴力[7-9]。选取顶管始发井以及长70 m的暗埋段在施工过程中的地下连续墙变形为主要对比数据,地下连续墙测斜管监测点每边2个,共8个,取沿道路中心线一侧的4个监测点的数据进行结果比对(图3),测点CX2、CX7、CX8、CX9的模拟结果与实测结果对比曲线见图4~图7。

图3 监测点平面布置

图4 CX2监测点地下连续墙变形对比

图5 CX9监测点地下连续墙变形对比

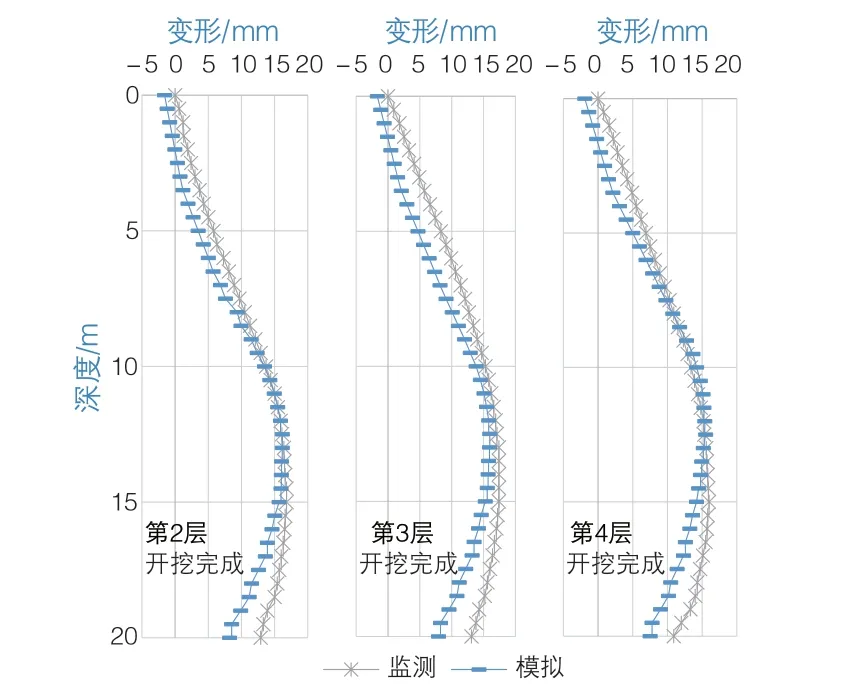

对于土体参数,无论是修正摩尔-库仑模型,还是小应变硬化模型,控制变形的主要参数都是土体三轴试验中的割线刚度(E5re0f)和卸载/再加载弹性模量(Eurerf)[10],这2个参数一般根据规范或者经验,以地勘报告的Es1-2为基准取值。本文采用的是规范中上海地区典型土层小应变硬化模型主要参数的取值方法,从图4和图5可见,根据CX2和CX9两个监测点模拟数据与实际监测数据的对比效果可见,该取值方法能较为准确地模拟土体变形效果。综合对比图6、图7中CX7和CX8两个监测点的实测数据和模拟数据,可见在伺服轴力施加值基本一致的情况下,CX7三个阶段的实测围护墙最大水平位移分别为4.0、16.0、27.0 mm,而CX8三个阶段的实测围护墙最大水平位移分别为6.9、10.1、19.1 mm。这是由于在同阶段,CX7处的开挖深度比CX8处的开挖深度大约深1 m,且CX7处的支撑形式为斜撑,CX8处的支撑形式为对撑,CX8处伺服轴力可全部用于抵抗变形,而CX7处只有45°方向上的分力来抵抗变形,故CX7处的变形程度及增长趋势大于CX8,在模拟数据中可以清晰反映出这一趋势。

图6 CX7监测点地下连续墙变形对比

图7 CX8监测点地下连续墙变形对比

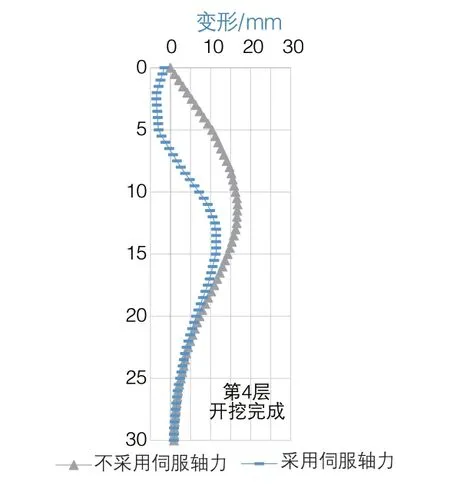

另外,从图6、图7中所示的CX7和CX8监测点的曲线可见,在-2.5 m深度左右有一定的往基坑外方向的变形,这是因为在该处有伺服轴力钢支撑。以CX8监测点在开挖完全部土层的状态为例(图8),将采用伺服轴力系统的钢支撑用普通钢支撑代替,模拟开挖完成之后可见,普通钢支撑中的轴力明显小于实际中施加的伺服轴力(表2),地下连续墙也没有往基坑外部土体内水平位移的趋势;往基坑内部的变形也明显大于采用伺服轴力时的变形。因此,伺服轴力系统可更好地,且可控地减少围护向基坑内部的变形。

图8 CX8监测点不同钢支撑模拟对比

表2 CX8监测点开挖完成时轴力对比

全阶段的模拟数据均小于实测数据,可能的原因之一是本次模拟中没有考虑降水的影响,在进行基坑内部降水后,会增大地下连续墙向基坑内部的变形。

5 结语

通过对上海某下立交通道基坑开挖过程进行的数值模拟,可得到如下结论:

1)当基坑开挖层不是水平开挖时,建议土层按基坑的开挖线来分层建模,避免形成很小的夹角,影响建模网格的质量。

2)伺服轴力钢支撑相较于普通钢支撑,能更好地控制围护结构水平位移的增长,将伺服钢支撑轴力以点荷载的形式进行施加,可以在相当程度上较好地解决伺服钢支撑的模拟问题。

3)精细化的数值模型可以得出与实测结果相近的地下连续墙变形数据,可以作为基坑开挖前的预测手段。

4)本文暂时没有考虑地下水的作用,后续研究中需考虑降水对基坑变形的影响。