钢柱式整体爬升钢平台模架同步提升技术研究

2020-11-10秦鹏飞

秦鹏飞

1. 上海建工集团股份有限公司 上海 200080;2. 上海高大结构建造工艺与装备工程技术研究中心 上海 201114

超高层建筑建造过程中面临施工工序多、作业环境差、危险系数高、持续时间长、综合投入大等问题,选择合理的施工建造装备是解决上述问题的关键。选用合理的模架装备,可显著提高超高层核心筒混凝土结构的工程质量,保证施工安全,加快施工进度,降低工程成本[1-2]。

钢柱式整体爬升钢平台模架简称整体钢平台模架[3-4],是针对超高层建筑领域建筑高度在200~300 m的主流建筑结构特点研发而成。整体钢平台模架在正常使用状态下,通过筒架支撑系统竖向支撑装置支撑于核心筒剪力墙体预留凹槽内来传递自重及施工荷载;在爬升状态下,以工具式钢柱和筒架支撑系统交替支撑,通过多个液压缸同步伸缩来完成整体钢平台模架提升。此模架装备凭借施工速度快、安全程度高、综合建造成本低等优点获得了广泛的应用,但液压缸数量多、分布范围大,同步性控制一直以来是难点[5-6]。同步性控制水平直接决定整体钢平台模架的使用安全,因此,对同步性控制方法的研究至关重要。

本文以南京金鹰天地广场T2塔楼核心筒混凝土竖向结构施工所采用的钢柱式整体爬升钢平台模架装备为依托,从荷载分布、机位布置、结构受力特点、提升过程中液压缸顶升力及位移实测值出发,探寻多机位液压缸同步提升控制方法,为整体钢平台模架安全使用打下坚实的基础。

1 工程概况

南京金鹰天地广场是南京建邺区地标性建筑,由3栋超高层建筑以空间连廊形式组成整体。项目总建筑面积超90万 m2,其中T2塔楼结构总高322.0 m,共69层,标准层高4.3 m。

T2塔楼结构类型采用内筒外框形式,整体结构施工划分为内筒、外框和水平结构三部分,首先进行核心筒墙体竖向结构施工,其次吊装外框钢结构,最后进行水平楼面结构施工。核心筒墙体竖向结构采用钢柱式整体爬升钢平台模架进行施工。

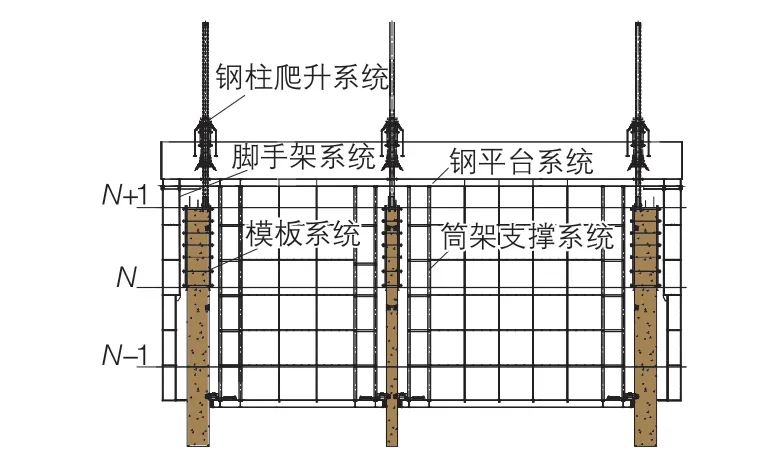

钢柱式整体爬升钢平台模架从结构体系和功能角度分为五大系统[7],如图1所示。位于整体模架顶部的钢平台系统,作为材料堆放和人员通行平台,施工机具和作业人员通过施工升降机可直达此处。悬挂在钢平台系统四周的脚手架系统,覆盖2层半结构高度,上下分为6层,用于钢筋工程和模板作业施工。布置于核心筒平面宫格内的筒架支撑系统,传递自重和各类施工荷载。支撑在核心筒墙体结构面的钢柱爬升系统,带动整体钢平台模架向上提升。沿墙体两侧设置的钢模板系统,用于混凝土墙体浇筑成形。整体钢平台面积约650 m2,具备200 t承载能力。

图1 钢柱式整体爬升钢平台模架示意

2 多机位同步提升系统设计

多机位同步提升系统由钢柱爬升系统、液压泵站、中央控制室组成。钢柱爬升系统按部件分为工具式钢柱、双作用短行程液压缸和上下爬升靴,具体构造如图2所示。工具式钢柱由带爬升孔的钢板焊接而成,在爬升阶段作为整体钢平台模架临时支撑点,一端固定于核心筒墙体顶部分层面,另一端为可自由调节的,可周转使用。双作用短行程液压缸,通过驱动上下爬升靴交替支撑于工具式钢柱,从而为整体钢平台模架提升提供动力。液压泵站对液压缸进行控制,由3台泵站组成。中央控制室可根据需求操作液压缸同步提升或对单个液压缸进行精确控制。

图2 钢柱爬升系统构造示意

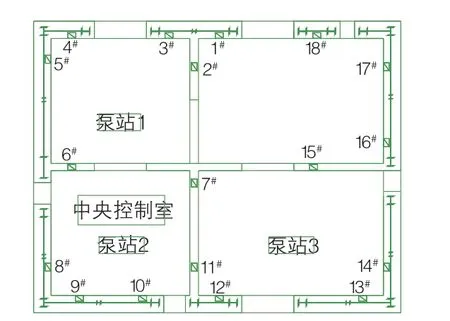

同步提升系统在核心筒区域分散布置18个机位,每个机位成对配置2台额定顶升力为20 t的双作用液压缸,1个机位顶升力40 t,总体顶升力720 t,满足整体提升力需求。在提升过程中,双作用液压缸内置的位移传感器和压力传感器可实时将获取的荷载和位移数据传回中央控制室,为同步提升精确控制提供依据。多机位同步提升系统布置如图3所示。

图3 多机位同步提升系统布置

3 整体钢平台模架爬升工况分析

在爬升作业阶段,以工具式钢柱为支撑,下爬升靴支撑于工具式钢柱预留爬升孔内,双作用短行程液压缸伸出驱动整体钢平台模架向上提升一个预定高度,上爬升靴支撑于工具式钢柱爬升孔内,下爬升靴伸出,完成受力转换,双作用液压缸回缩带动下爬升靴向上提升预定高度,完成整体钢平台模架一个小行程的提升。工具式钢柱预留爬升孔间距200 mm,双作用短行程液压缸行程600 mm,核心筒墙体结构标准层高4 300 mm,整体钢平台模架提升分11个阶段完成,前10次每次提升400 mm,最后1次提升300 mm,提升总高度4 300 mm。

整体钢平台模架机位理论提升力如图4所示,总提升力为2 600 kN,18个机位额定总提升力为7 200 kN,具有足够安全储备。

图4 液压油缸理论顶升力

4 同步性提升数据分析

在爬升阶段,以位移控制为主,顶升力控制为辅,两者相结合共同完成整体钢平台模架同步性提升。为方便更好地理解同步性控制特点,18个机位按荷载分布和所处位置划分为8个区域来进行系统性分析。4#、5#机位所在位置为区域一;17#、18#机位所在位置为区域二;8#、9#机位所在位置为区域三;13#、14#机位所在位置为区域四;1#、2#、3#机位所在位置为区域五;10#、11#、12#机位所在位置为区域六;6#机位所在位置为区域七;16#机位所在位置为区域八;7#机位处于中间位置,15#机位在中间和外围之间不再单独划分区域。

4.1 同步性位移数据分析

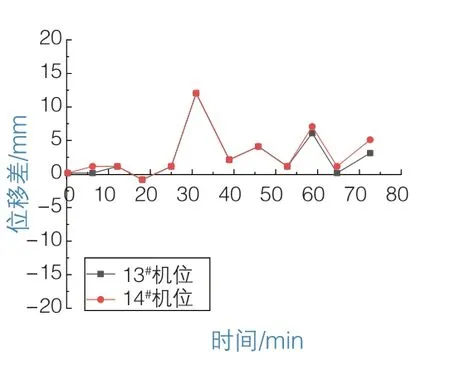

为分析不同机位之间同步性情况,对各机位位移数据进行处理,以整体钢平台模架正中间的7#机位位移为基准,其余各机位位移绝对值与7#机位位移绝对值做差值,这种位移差是同步性的重要体现,可分析不同机位之间同步性控制水平。按区域表示的不同机位位移差数值如图5~图12所示。

图5 区域一机位位移差

图6 区域二机位位移差

图7 区域三机位位移差

图8 区域四机位位移差

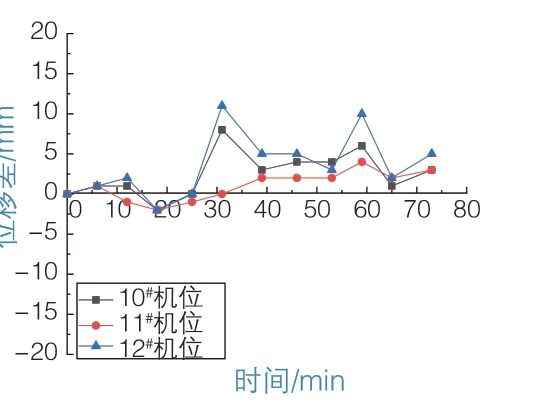

图10 区域六机位位移差

图9 区域五机位位移差

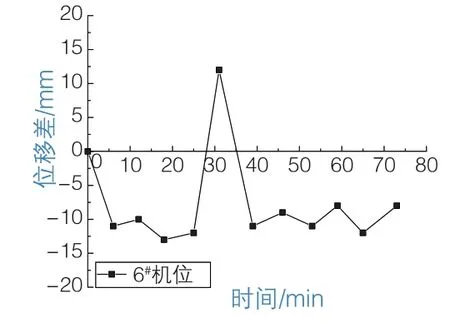

图11 区域七机位位移差

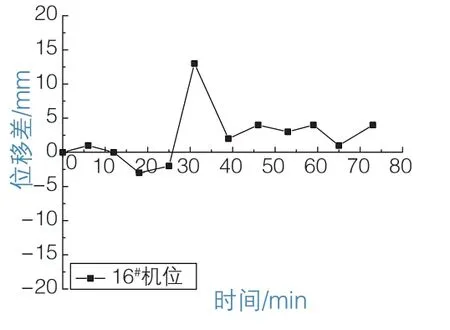

图12 区域八机位位移差

从图5~图12可以看出,各区域内机位随提升阶段的不同呈现出规律性特点。

提升阶段1~阶段4,同步性处于动态调整阶段,在区域二至区域四、区域六、区域八,不同机位之间同步性趋于一致,先是稍快于基准点7#机位,随后又稍慢于基准点,但差值都控制在3 mm以内;在区域一、区域五、区域七,机位位移始终落后于基准机位,区域一中机位落后最大位移在5 mm左右,区域五中机位落后最大位移在10 mm以内,区域七中机位落后最大位移在13 mm以内。阶段5中,上述8个区域机位与基准点位移差表现出迅速放大的趋势,最大位移差达到13 mm。进入阶段6后,位移差又快速回落。在整体爬升的后半程,阶段9中有小幅波动,其余阶段基本保持稳定。因在相同区域内布置的不同机位之间距离很近,所以位移差值很小,区域一最大位移差在3 mm内,区域五最大位移差在7 mm内,区域六除少数阶段位移差值较大外,基本控制在2 mm内,其余区域最大位移差在1 mm内。从全部位移差值分布来看,左上角提升较慢,右下侧提升较快,整体钢平台模架从右下方向左上方发生轻微倾斜。

4.2 同步性机位顶升力数据分析

在整体钢平台模架爬升过程中,取机位顶升力进行分析,按区域进行归类的机位顶升力数据如图13~图22所示。

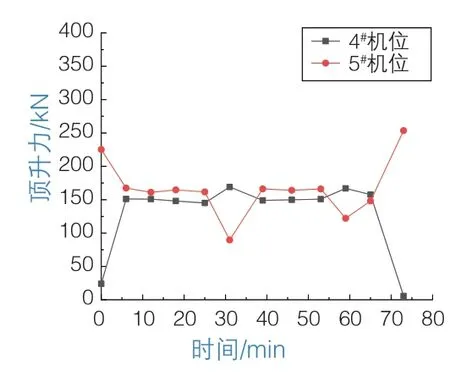

图13 区域一机位顶升力

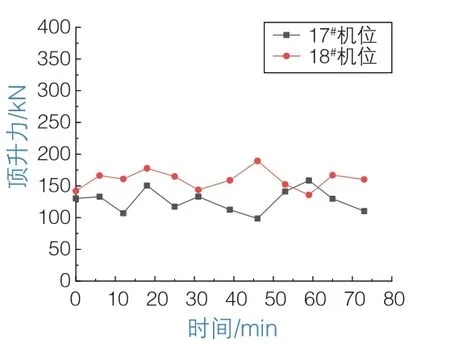

图14 区二域机位顶升力

图15 区域三机位顶升力

图16 区域四机位顶升力

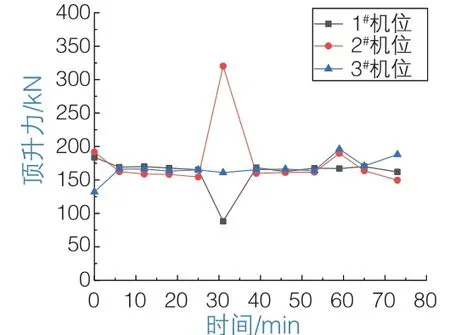

图17 区域五机位顶升力

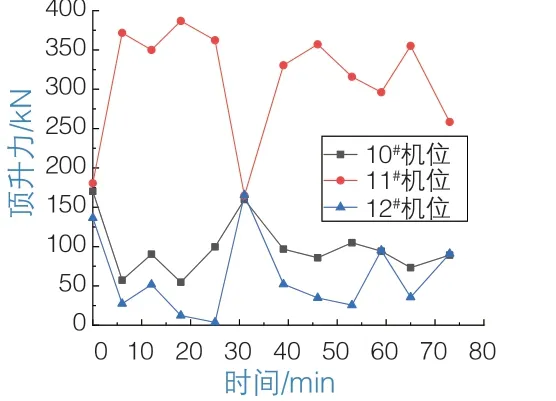

图18 区域六机位顶升力

图19 区域七机位顶升力

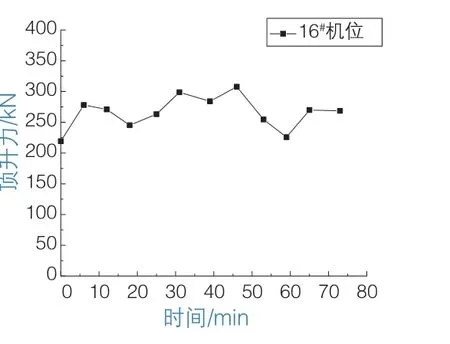

图20 区域八机位顶升力

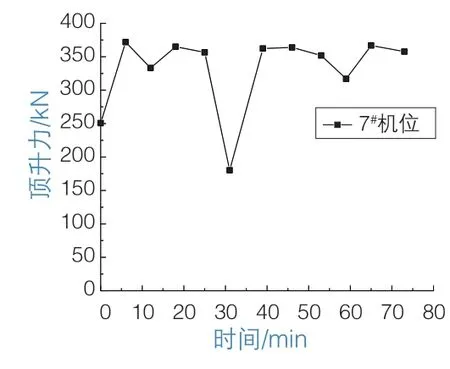

图21 7#机位顶升力

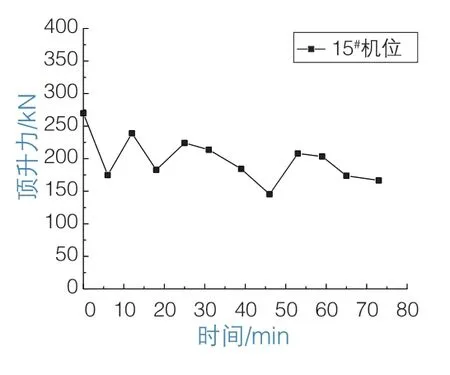

图22 15#机位顶升力

从上图可以看出,区域一、区域五和区域七中,除开始、结尾和中间提升阶段,机位顶升力变化较大外,其他阶段机位顶升力基本保持在恒定数值。区域二、区域四和区域八中,机位顶升力在一定范围内变化,变化幅度不大。区域三和区域六中,机位顶升力变化剧烈。在上述8个区域中,无论机位顶升力如何变化,每个区域内总体顶升力是基本恒定的。

区域一至区域七中,每个机位平均顶升力在150~200 kN之间,机位布置合理。15#机位顶升力在200~250 kN之间,16#机位顶升力在250~300 kN之间,这两个机位距离较近而又不属于同一区域,所以顶升力数值较为接近又因其所承担面积不同又有一定差距。7#机位顶升力最大,在350~400 kN之间,接近机位额定顶升力,因其处于整体钢平台模架中间位置,负载面积最大,而周边结构限制无法增加机位布置所致。

结合位移和顶升力数据分析,在大多数提升阶段,各机位位移和顶升力趋于稳定。在提升阶段5,由于7#机位负载最重,接近额定顶升力,顶升速度放慢,周边机位顶升力较小,顶升速度加快,带动整体钢平台模架快速向上提升;周边机位因分摊7#机位质量,负载增加,速度放慢,而7#机位被动向上顶升,负载降低,顶升速度加快。在提升阶段6,各机位又恢复到平衡状态。

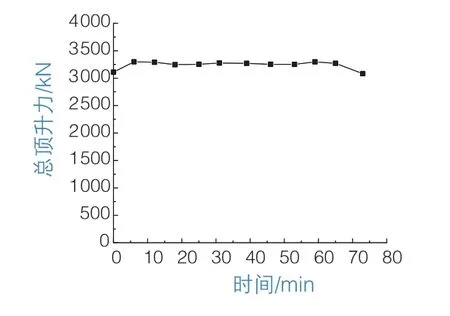

整体钢平台模架机位实测总体顶升力如图23所示,在开始提升前,机位总体顶升力为3 100 kN,比理论值2 600 kN大,这是因未及时清理落在整体钢平台模架上的混凝土、施工工具和材料荷载而引起的。提升过程中,总体顶升力在3 250~3 300 kN之间变化,增加部分荷载是由整体钢平台模架侧向支撑顶轮与墙体之间的摩擦造成的。

图23 机位总体顶升力'

4.3 同步性提升建议

为了更好地控制钢柱式整体爬升钢平台模架机位顶升的同步性,提高提升过程的安全性,提出以下几条建议:

1)根据核心筒墙体结构平面特点,合理设计整体钢平台模架,确保荷载分布均衡,优化机位布置,使每个机位负载大致相同,避免出现个别机位荷载过大的情况。

2)在整体钢平台模架提升前,及时清理残留混凝土和施工机具,不过多增加机位负载。

3)加强混凝土浇筑质量控制,确保工具式钢柱支撑在同一水平面上,降低同步性控制难度。

4)整体钢平台模架侧向支撑主要作用是防倾覆,设计时预留安全距离,在提升时,侧向支撑不与墙体接触,减少摩擦,当整体模架发生过大倾斜时,再与混凝土墙体接触发挥作用。

5 结语

同步性控制是多机位液压顶升系统的关键技术所在,也是整体钢平台模架安全使用的保障。本文以南京金鹰T2塔楼核心筒墙体施工为背景,从整体钢平台模架多机位同步提升系统实测位移和顶升力数据出发,寻找影响同步性控制的因素,探究提高多机位同步性控制水平的方法。

研究结果表明:不同机位及同一机位不同阶段的位移和顶升力数据之间存在一定规律性,并且同步性受到施工现场多种因素的影响。针对施工现场影响因素,从整体钢平台模架设计、机位布置、核心筒墙体质量控制和侧向支撑发挥作用等方面,提出了进一步提升同步性控制水平的建议,为钢柱式整体爬升钢平台模架的安全使用和推广提供理论基础。