超高层风穴层高支模支撑架体选型及综合利用的研究

2020-11-10周良

周 良

上海建工四建集团有限公司 上海 201103

1 工程概况

日立电梯试验塔项目位于广州市番禺区大石石北工业区日立电梯产业园内。该项目为超高层电梯试验塔,地下3层,地上39层,总高度288.8 m,其中地上部分为273.8 m(图1)。结构形式为钢筋混凝土筒体结构,建筑类型为高层试验厂房,防火等级为一级,建筑工程等级为特级,该项目造型为“十”字形,外墙直线段为300 mm平直段和直径为600 mm的内凹圆组成,阳角为90°、直径500 mm的内凹圆,阴角为270°内凹圆。本项目由2个永久电梯井道和1个吊装井及9个电梯试验井道组成。

图1 试验塔效果图

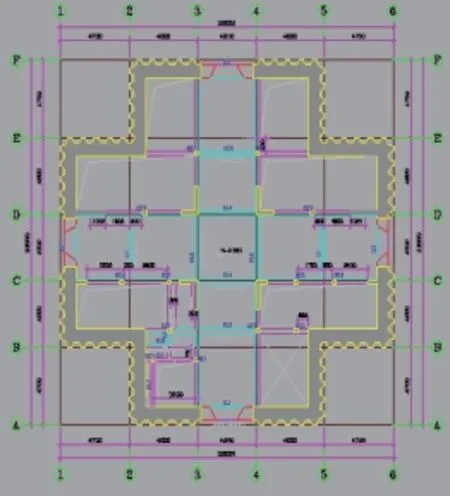

项目工程中31~33层为风穴层,层高22.5 m,标高为202.50~225.00 mm,34层梁体截面有:200 mm×400 mm、200 mm×600 mm、300 mm×1200mm、300 mm× 2 000 mm、800 mm×2 000 mm,31层板面为“十”字形,长度方向22 m×4.4 m,宽度方向为21.4 m×4.4 m(图2)。风穴层模板是非常规的高大模板,楼层高22.5 m,大梁的截面尺寸大、场地非常狭小,模板支撑架体按常规施工工法搭设,高宽比大于5。

除满足模板支撑体系结构受力计算外(按常规高支模架体支撑体系搭设,在30层梁板处需进行回顶处理),需要进行稳定性的构造措施,钢管用量非常大。

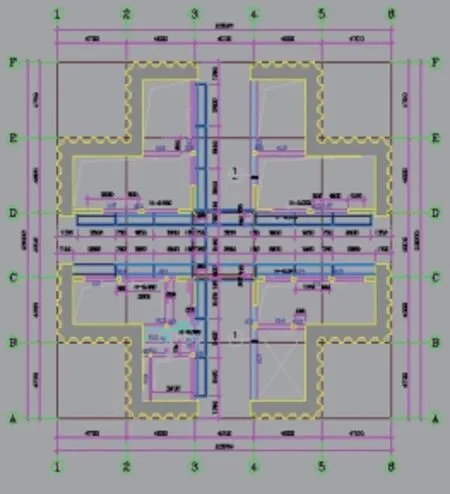

风穴层内填充墙砌体为加气混凝土砌块,墙体装饰为外墙清水漆,顶棚为外墙清水漆。在32、33层,即标高210.00、217.50 mm处设置宽800、850 mm的钢结构检修平台。进行二次结构砌筑、钢结构安装及装饰装修工程施工时需二次搭设操作平台及防护脚手架(图3)。

就高支模架体支撑体系而言,只是满足模板支撑体系的要求有比较成熟的施工工艺,使用钢管扣件脚手架、碗扣式钢管脚手架搭设满堂支撑体系均可,但是混凝土结构施工完成后,后期架体拆除或改造工程量大,且影响工期和增加造价,故本项目风穴层模板支撑架体的设计重点是要在满足安全的前提下,进行二次结构砌筑、钢结构安装及装饰装修工程施工时尽量减少架体改造及减少钢管的用量,是本工程风穴层模板支撑架体设计的重点和难点,可以为类似项目模板支撑体系设计、施工提供参考借鉴。

图2 31层结构平面示意

图3 32、33层结构平面示意

2 模板支撑体系选型及设计

目前,建筑施工领域高支模支撑架体通常是选用扣件式钢管脚手架和碗扣式钢管脚手架,但就本项目而言,需考虑结构、装饰施工两架合一是否适用,下面就模板支撑架体选型方案进行选择、探讨。

2.1 碗扣式钢管脚手架

碗扣式钢管脚手架是节点采用碗扣式连接的一种新型脚手架,其碗扣节点结构合理,力杆轴向传力,使脚手架整体在三维空间结构强度高、整体稳定性好,并具有可靠的自锁性能,能更好地满足施工安全的需要。根据JGJ 66-2016《碗扣式钢管脚手架安全技术规范》中有关条款规定[1],模板支撑架搭设高度不宜超过30 m,满足本风穴层模板支撑架体高度22.5 m的要求,因碗扣式钢管脚手架为定型化模架体系,立杆固定长度为1.2、2.4、3m共3种尺寸,横杆长度有300、600、900 mm等,横杆的步距为600 mm模数,经软件计算,300 mm×2 000 mm梁模支撑架体立杆的横向间距为300 mm,纵向间隔为900 mm,且模板支撑架体高宽比22.5 mm/4.4 mm=5.1>5,除按构造要求进行水平和竖向剪刀撑进行加固外,还需采用其他的加固措施,当然采用碗扣式钢管脚手架能满足高支模支撑架体安全性要求,但不能满足二次结构砌筑、钢结构施工及装饰工程施工需求。

碗扣式钢管架体是定型化架体,搭设完成后基本上不能进行架体改造,故采用此架体作为模板支撑架是一次性的,需混凝土结构施工完成以及拆除架体后,再重新搭设满堂脚手架进行二次结构及后续装饰施工,在进度及工程成本上都满足不了项目要求,故此方案不予以采用。

2.2 落地式扣件钢管脚手架

采用满堂扣件式钢管脚手架进行模板支撑架的搭设,相对于碗扣式来讲,立杆纵横向间距、水平杆的步距在满足受力的要求下可以进行调节,没有定尺的限制,且混凝土浇筑完成后架体可以局部进行改造满足二次结构砌筑及装饰装修的需求。

本试验塔项目风穴层的层高较高,而且局部大梁(3 00 mm×2 000 mm)线荷载大于15 kN/m,架体高宽比22.5 mm/4.4 mm=5.1>5,除水平和竖向设置构造剪刀撑外,还需在架体四周和中部与结构柱进行刚性连接。架体超高,水平杆的步距小于1.8 m,不能满足二次结构砌筑及装饰阶段人员通行及材料水平运输的要求。与碗扣式支撑架相比,其架体可以改造,但改造量非常大,费工费时,也不是较为理想的架体选型。

2.3 满堂脚手架和型钢搁置式钢管脚手架的组合形式

本项目34层梁板短跨为4.4 m,板边缘多为剪力墙(连梁),在33层标高处设置工字钢搁置于剪力墙(连梁)上,那么梁板模板支撑架体的高度就为7.5 m,相应架体构造措施简化,模板支撑架体在满足受力计算并完成混凝土浇筑后,转为二次结构施工及装修架体改造量少,节约工期和成本。

在31、32层采用满堂脚手架按常规构造及满足二结构施工要求的前提下进行搭设,作为集一次结构施工时防护架和二次结构施工使用架体于一体的架体比较经济,故31、32层采用满堂脚手架体,搭设高度14 m,33层采用搁置式工字钢进行转换的方式,既经济又节约时间。

3 风穴层模板支撑架体综合设计

3.1 31、32层满堂脚手架的设计

31、32层满堂脚手架主要作用是防护及二次结构砌筑、装饰装修之用,搭设高度为14.6 m,立杆横距为1 200、1 000、1200 mm,立杆纵距为1 200 mm,纵横向水平杆步距为1 800 mm,扫地杆距楼面高度为200 mm;架体两侧均设置竖向剪刀撑,水平剪刀撑在底部、中部、顶步各设置1道水平剪刀撑;架体外围三跨两步设置连墙件与已施工的剪力墙作刚性连接;架体两边跨沿高度方向每步均设置钢笆网脚手板,在高度方向7.4、14.6 m处满铺钢笆网脚手板作为水平防护之用;待混凝土结构施工完成,在原有钢笆网脚手板上铺设活动的厚18 mm的模板作为水平施工通道之用。31、32层满堂脚手架平面如图4所示。

图4 31、32层满堂脚手架平面示意

3.2 33层搁置式模板支撑架体设计

34层楼板厚度为120 mm,梁体尺寸有200 mm× 400 mm、300 mm×1 200 mm、300 mm×2 000 mm、800 mm×2 000 mm等4种规格,其中800 mm×2000 mm梁体是四面外剪力墙洞口处连梁,梁板架体搭设高度按7.5 m进行计算,先根据品铭安全软件计算出梁板模板支撑架体搭设参数,再根据立杆纵横间隔及立杆受力计算出搁置工字钢梁的型号及排布。

3.2.1 设计概况

1)平台模板。采用厚18 mm的木胶合板作面板,50 mm×100 mm木方作背楞,2根φ48 mm×3.5 mm双钢管作主龙骨,扣件钢管脚手架搭设满堂脚手架。

2)梁模板。采用厚18 mm木胶合板作梁底模和梁侧模板,50 mm×100 mm木方作背楞,2根φ48 mm×3.5 mm双钢管作外楞,扣件钢管脚手架搭设满堂脚手架。梁高应当>600 mm,梁侧模采用M16对拉螺杆拉接,其水平、垂直间距不大于500 mm。

3)支撑排架。采用φ48 mm×3.5 mm扣件式钢管,离地200 mm设置扫地杆,水平杆步距1 200 mm,立杆横向及纵向间距按模板计算式验算的参数进行搭设。

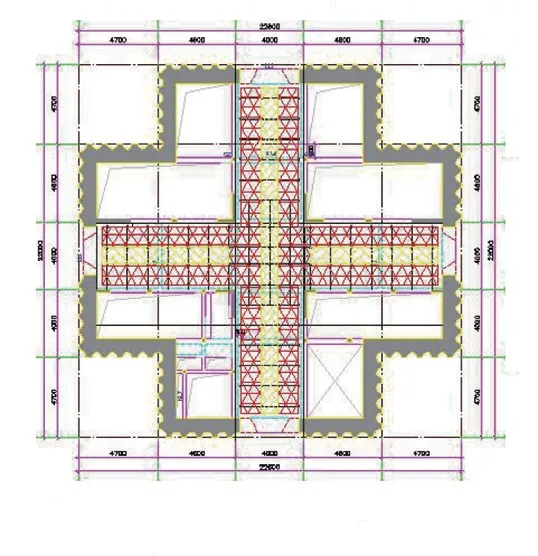

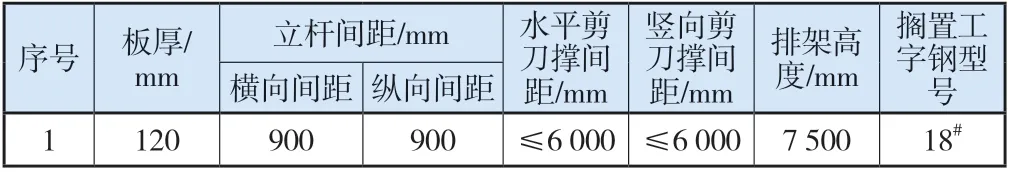

4)搁置式受力工字钢。在模板排架下面设置18#、22a#工字钢,工字钢搁置在33层剪力墙(连梁),局部搁置在预埋钢牛腿上,承受上部梁板模板支撑架体的荷载(图5)。

3.2.2 模板支撑架体及搁置工字钢设计

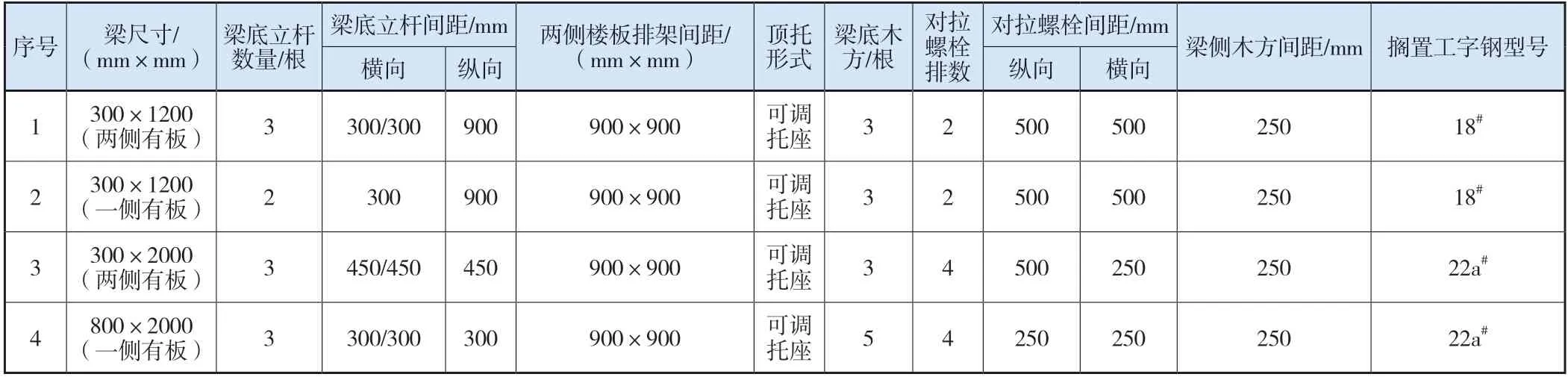

通过运用品茗安全计算软件对各种规格梁体进行受力计算[2-3],得出支撑架体及搁置工字钢相关参数,其参数如表1、表2所示。

表1 梁板模板搭设技术参数

表2 楼板模板搭设技术参数

图5 33层工字钢布置示意

4 架体搭设方法及相关改造措施

风穴层架体搭设分两部分,第一部分是31~32层满堂脚手架,按常规方法进行搭设,在后期二次结构施工中基本上不需要进行改造,第二部分是33层搁置式模板支撑架的搭设,现就33层搁置式模板支撑架体搭设及后续改造进行分析。

4.1 33层模板支撑架搭设方法及措施

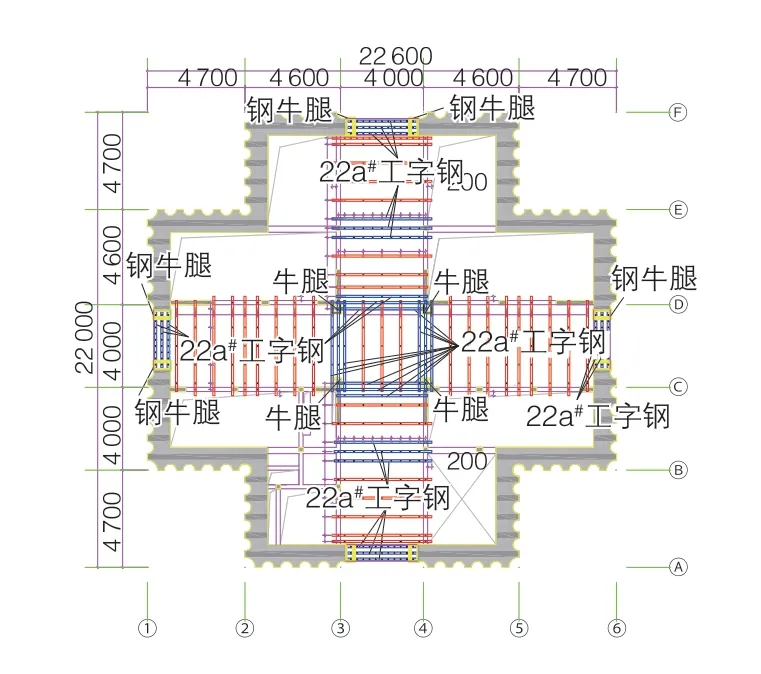

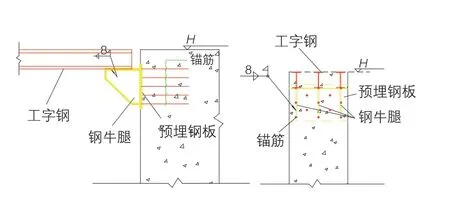

根据33层模板支撑架体设计方案进行搭设架体,首先是要进行工字钢的铺设,因外墙口处连梁两侧无法搁置工字钢,需要在32层剪力墙模板封模前预埋钢板,待混凝土浇筑完成后,凿出钢板,焊接钢牛腿(图6),然后搁置工字钢,再在工字钢上搭设架体。

“十”字板中部区域无剪力墙(连梁),此位置纵向支撑工字钢需搭设在横向工字钢上,为保证架体立杆标高的一致性,此位置受力主梁顶标高必须下降220 mm,即预埋在32层剪力墙内(图7)。其余部分工字钢待32层剪力墙混凝土浇筑完成后,根据放线定位,将工字钢搁置在剪力墙(连梁)上通过预埋的U形钢筋与工字钢两侧焊接固定,工字钢空隙可采用木榫顶紧(图8)。后续模板支撑架体的搭设根据方案及规范要求进行搭设即可。

4.2 二次结构架体改造措施

主体结构施工拆除34层模板后,需对34层架体进行改造,改造原则:立杆纵横向间距均按900 mm处理、水平杆步距按1 800 mm处理,改造完成后进行二次结构砌体、墙面抹灰、天棚装饰及机电安装施工,按33→32→31层的顺序进行推进,待33层二次结构、墙面装饰、天棚装饰、机电安装完成后,拆除33层架体进行33层检修平台钢结构安装,依次分段拆除32、31层架体完成风穴层所有施工内容。

图6 剪力墙处钢牛腿大样

图7 中部剪力墙处工字钢搁置

图8 连梁处工字钢搁置

5 结语

一般项目因结构施工周期长,现浇结构模板支撑架体高度基本上在10 m以内,相对而言钢管用量较少、搭拆所花费的时间及人工费不是太多,但随着模板支撑架体的搭设高度的增加,其钢管用量成倍增加,高支模下层已施工的混凝土楼板支撑架体也不能拆除,且随着搭设高度的增加,安全风险随之成倍的增加。待施工完成混凝土结构后,后续重新搭设满堂架进行二次结构及后续装饰施工,钢管无法通过塔吊进行运输,只能通过人货梯进行运输,费工费时,故在超高模板支撑架体设计时将所有施工内容所需架体综合考虑,做到节材、节约成本、节约工期,本高支模架体通过利用设置钢牛腿和剪力墙内预埋工字钢,将风穴层顶部结构操作空间狭小、模板支撑搭设高度较大的施工过程转换成施工简单、容易搭设模板支撑的工艺流程,不仅有效节约了施工工期,在节约成本方面也较为显著。实践证明,与传统工艺相比,节约工期近50%,人工和材料的消耗降低近40%,取得的经济效益较为明显。