X70管线钢厚板多层多道焊残余应力数值分析

2020-11-10迟艳芬刘照元王振刚矫恒杰李长安秦国梁

迟艳芬, 刘照元, 王振刚, 矫恒杰, 李长安,秦国梁

(1. 中石化胜利油建工程公司,山东 东营 257061;2. 山东省平度市检验检测中心,山东 平度 266700;3. 山东大学,济南 250061)

0 前言

在管道工程中,为提高油气输送效率往往采用高钢级管线钢以及大口径高压输送方式,从而可以减薄管道壁厚、降低管道焊接过程中焊材消耗、节约投建成本。但随着管线钢强度级别的提高和板厚的加大,焊接接头在焊接过程中产生残余应力的倾向增大。焊接残余应力是焊接裂纹萌生与扩展、管道服役性能及失效的主要影响因素之一[1]。

数值模拟是目前研究大型厚板钢结构件多层多道焊接残余应力的重要研究手段。Deng等人[2]建立了非耦合的热力多层多道焊接有限元模型,将计算的温度场作为热边界条件进行应力计算。陈章兰等人[3]采用有限元模型计算了船用低温高强钢的焊接变形及焊后残余应力分析。孙加民等人[4]则采用瞬间热源模型获取了Q390高强钢厚板多层多道焊T形接头的残余应力。巩庆涛等人[5]首次基于连续数值模拟技术,在多层多道焊接数值建模中采用了逐层填料建模方式,分析了热力作用下多层多道焊缝的应力演变历程。近年来,国内陆续开展了大量相关研究[6-9],对厚板多层多道焊接数值模拟提供了很好的参考。

X70管线钢是控轧控冷的微合金钢,具有高强度、高冲击韧性以及优良耐腐蚀性等力学性能,是目前油气输运管道的主要用材。以非等厚X70管线钢厚板对接为研究对象,建立了X70管线钢厚板结构件多层多道焊接有限元计算模型,数值分析焊接过程温度场、应力场和焊后残余应力,为焊接工艺设计、焊接施工方案制定提供理论依据,并通过工艺试验验证有限元数值分析结果的准确性和可靠性。

1 有限元数理建模

1.1 试验条件及模型建立

针对大直径管道环焊缝焊接,将其简化为非等厚X70管线钢厚板对接并作为研究对象,板厚分别为17.5 mm和14.6 mm,对接V形坡口,分别采用焊条电弧焊打底、自保护药芯焊丝半自动焊填充和盖面工艺,共计5层7道焊缝。焊接施工过程中严格按焊接工艺评定的工艺参数进行施工,焊接工艺参数见表1。

表1 焊接工艺参数

根据相关多层多道焊数值模拟文献[6-7],在保证焊接达到准稳态所需焊缝长度的前提下,采用小尺寸三维平板对接焊缝模型代替全尺寸环焊缝模型。根据前期研究,焊缝长度达到120 mm时可实现各道焊缝峰值温度稳定和高温熔化区域尺寸固定的准稳定状态,因此设定试件的尺寸为120 mm×100 mm,如图1所示。

图1 焊接顺序及模型网格划分示意图

考虑到焊缝区域温度和应力的高梯度性,采用了局部细化的非均匀网格技术。其中板材上表面对应管道的外壁,下表面对应管道的内壁。模型中采用预置焊缝的方法,即将每道焊缝预先设置的接头内,依据焊接顺序进行逐层填充激活。在模拟过程中采用生死单元技术,即将焊接进行到区域的网格激活、而未进行焊接区域的网格为死单元,采用透明化处理。建立的有限元模型以x轴为焊接方向、以y轴为板厚方向。板材上表面平行于xoz平面,并在o-xyz局部坐标系中定义热源中心。

1.2 热源模型建立

在多层多道焊接过程中,焊接热输入来自电弧热和过热熔滴。电弧同时加热坡口两侧焊件,其分布模式具有体积热源特征。熔化的焊丝形成过热熔滴,在熔滴过渡过程中将一部分热量和动能带入熔池。综上考虑,该有限元模型中焊接热输入采用混合体积热源模型计算,包括半椭球体电弧热源模型和均匀柱体分布的熔滴热源模型,相对应的热流密度计算公式为:

(1)

(2)

式中:a,b,c为半椭球体电弧模型参数;U和I分别为电弧电压与焊接电流大小;η1和η2分别为半椭球热源及熔滴热源的热效率大小;r和h为熔滴热源模型参数。由于多层多道焊采用了焊条电弧焊打底、熔化极(药芯焊丝)气体保护焊填充盖面的两种焊接工艺。因此,两种焊接工艺热源模型参数的设置是不同的。热源模型参数的设置以数值模拟高温熔化区域尺寸与实际焊缝熔合线尺寸相吻合为标准,根据多次试算,模拟计算确定的模型参数取值见表2。

表2 热源参数取值 mm

1.3 材料性能模型

在焊接过程中,随着温度的变化,材料的热物理性能和力学性能均发生变化[10]。为准确地模拟焊接过程,需要考虑材料性能随温度的变化。由于焊缝和母材在成分和性能方面差异不大,在有限元模型中两者采用相同的材料模型参数。如图2所示为材料的热物理性能参数(主要包括热导率k、比热容Cp和线膨胀系数α)随温度的变化规律。此外,母材的熔点为1 445 ℃。材料的力学性能主要包括弹性模量、泊松比和屈服强度。

图2 X70管线钢热物理及力学性能

2 温度场与应力场试验验证

2.1 温度及应力测试

研究中采用热电偶检测焊接热影响区温度,测温点为14.6 mm钢板上表面和下表面距离坡口10 mm处,如图3所示。焊后采用盲孔法测取了特征点的残余应力值,应变片固定位置如图4所示。在外壁17.5 mm厚板一侧距焊趾15 mm处,沿焊缝方向以20 mm的间隔测量8个特征点的应力值。

图3 热电偶测温试验

图4 残余应力测试位置

2.2 数值计算结果的试验验证

通过试验测试获得了不同道次特征点的热循环曲线,如图5所示。对比A和B两处的数值模拟和试验测量结果,发现热循环曲线演变趋势和峰值温度大小近似一致,通过计算得出两个特征点在不同道次的峰值温度、升温速率两个关键参数的模拟值和测量值的误差百分比均在15%以内;模拟冷却速率与试验测量值存在一定差距,但多层多道焊接模型中通过设置不同道次焊接间隔时间确保了层间温度符合实际焊接过程,因此,所建立的有限元模型能较准确地描述特征点的焊接热过程。

图5 不同道次特征点热循环曲线对比

图6为焊后试验测量的接头残余应力分布结果与数值模拟结果的对比,可以看出,两条曲线的分布趋势基本吻合;通过计算,发现测量位置上的残余应力模拟值与实测值误差百分比在18%,且焊缝中段区域的模拟值与测量值接近,约180 MPa左右。综合上述结果可以说明,建立的X70管线钢多层多道焊接残余应力计算模型具有较可靠的准确性,能够进一步为设计焊接工艺、指定焊接方案提供的理论依据。

图6 特征位置残余应力测量与模拟结果对比

3 模拟结果与分析

3.1温度场演变

如图7所示为多层多道焊接特征点示意图,图8为不同特征点位置的焊接热循环曲线。从图中可以看出,所有焊接热循环曲线体现了焊接过程升温和冷却都十分急剧的特点。由热源加载位置的特殊性,焊缝表面节点的峰值温度存在一定的差异,但由于熔池区域的无应力状态与峰值温度的大小基本没有关系,并不影响随后的应力分析结果。

图7 多层多道焊特征点

图8 焊接过程中不同位置点焊接热循环曲线

远离热源中心的部位热循环变化率较低,特别是冷却阶段的降温速率由急剧变为舒缓,直至环境温度。因为焊缝间的相互热作用,板材热影响区以及先完成的焊缝经历了多次加热与冷却过程。前一道焊缝形成以后,转为紧邻的下一道焊缝的热影响区,其峰值温度与母材中的焊接热影响区接近,这也说明经过多次焊接热循环后先形成的焊缝的应力状态与母材中焊接热影响区的应力状态接近,这也是多层多道焊的典型特征。在整个焊接过程中,第一道焊缝经历的焊接加热与冷却循环最多,随着热传导距离的远近,热的影响作用逐渐降低。这种多次的焊接热循环同样对不同焊缝之间的应力场分布有着直接的影响,随后焊道的焊接加热对先前焊道的再次加热作用势必改变整体的应力状态分布。

3.2 应力场演变

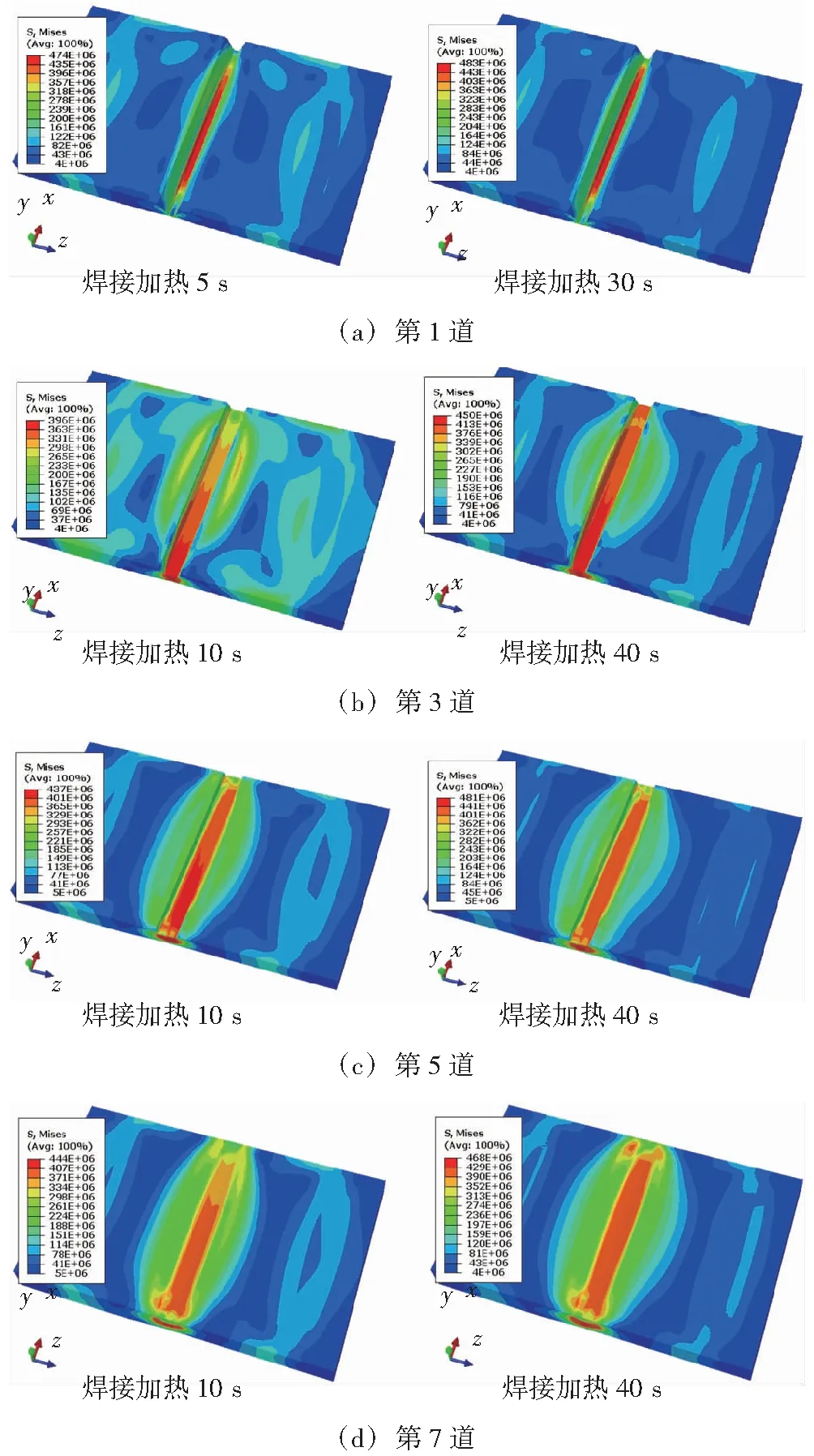

图9为焊接加热过程中不同时刻的应力状态。每道焊缝焊接过程中,热源下方的熔池区域内液态金属处于无应力状态。在焊接起焊位置,电弧刚作用到焊缝上,由于温度的初步升高导致一定的热变形,电弧下方的材料在热膨胀过程中发生一定的应变变形,由于应变硬化,该处呈现较高的应力强度。但随着焊接过程的进行,电弧下方材料的温度急速上升到很高温度,材料热膨胀导致的应变硬化相对于材料温升导致的屈服强度降低而言,对材料结构强度的作用不再明显,当温度继续上升到材料熔点以上,熔化后的材料屈服强度非常低,从图中也可以看到,电弧下方熔池金属处于无应力状态。

此外,由于熔池后方金属已凝固,同时前方金属仍处于固态,因而前后区域应力值较高,当焊接加热临近结束时刻,由于焊缝后方区域与熔池之间存在较大温度梯度,且开始凝固,应力值逐渐增大。

图10为焊接冷却过程中不同时刻的应力状态。在冷却过程中,因为焊缝内部存在的温度梯度以及不同部位具有不同的冷却速率,焊缝不同部位之间的收缩变形会相互影响,形成了最后的应力分布。对于两端无约束的平板对接焊而言,在焊接冷却过程中凝固形成的焊缝及其周围热影响区之间构成了刚性约束。由于两端收缩变形过程中受到的约束较中部少,可以相对自由地发生变形,使得焊缝中间段的应力值明显高于端部。随着冷却时间的延长,焊缝金属温度越来越低、强度越来越高,相互之间的刚性约束越来越强,焊缝内的峰值应力也逐渐增加,并随着温度场的均匀化而趋于稳定。此外,焊缝两侧应力基本保持对称分布,说明两侧的厚度差异并未对冷却阶段应力分布造成显著影响。

图9 焊接加热过程中不同时刻的接头应力场

图10 焊接冷却过程中不同时刻的接头应力场

3.3 残余应力分布

对于塑性变形材料,根据材料力学第四强度理论,比较Mises等效应力与母材屈服强度,可方便地分析焊后残余应力对于焊缝强度和许用应力的影响。图11为焊件冷却后内侧焊根位置的残余应力分布。起弧位置和收弧位置产生了较大的应力值,而焊缝中部的焊趾位置的应力值相对较小。尽管计算模型采用了两块平板对接,与实际环焊缝有所不同。但由于管道环焊缝可是视为理想状态的无限长的直缝,其内部的应力水平可以用直缝中部的应力水平来表征。

对于盖面焊趾,由于采用单层多道焊接方式,因此,后进行的焊道加热缓解了前一道盖面焊趾处的应力大小,如图12所示。第7道盖面焊为最后一道焊缝,并且靠近14.6 mm板厚侧进行。因此17.5 mm侧盖面焊趾处的应力降低至350 MPa,而14.6 mm板厚焊趾处的残余应力为430 MPa。从图12a和图12b对比可以发现,在焊缝中部,亦即可以表征焊缝焊趾应力的部位,焊根处的残余应力要比盖面焊趾处的残余应力高。计算结果显示,尽管两侧板厚存在差异,但是打底层两侧的残余应力十分接近,达到468 MPa。与母材室温强度对比,焊缝焊趾与焊根处残余应力均低于母材屈服强度。

图11 焊接冷却后内壁焊根应力分布云图

图12 焊趾与焊根处的应力分布

图13为焊接过程结束后焊根处应力演变曲线。由于受到焊接热传导的反复影响,焊接过程中焊根处等效应力遵循先降低后增加的特征。在冷却过程中,等效应力逐渐趋于稳定值。计算结果显示,焊接结束后,当接头完全冷却至室温后,焊根处的应力大小为470 MPa。

图13 焊根处等效应力大小变化

4 结论

(1)以X70管线钢非等厚管道的对接环焊缝为研究对象,基于预置焊缝和逐层填充的建模方法,建立了X70管线钢多层多道焊接有限元计算模型,温度和残余应力测试验证了模型的准确性。

(2)由模拟结果可知,前一道焊缝形成以后,转为紧邻的下一道焊缝的热影响区,其峰值温度与母材中的焊接热影响区接近,经过多次焊接热循环后先形成的焊缝的应力状态与母材中焊接影响区的应力状态接近。

(3)焊根处的残余应力要比盖面焊趾处的残余应力高。尽管两侧板厚存在差异,但是根焊两侧焊根的残余应力十分接近,达到468 MPa。与母材室温强度对比,焊缝焊趾与焊根处残余应力均低于母材屈服强度。