CFRP加固腐蚀T型管节点静力承载力试验

2020-11-10邵永波陈振明周子璐

邵永波,陈振明,周子璐

(1.西南石油大学 土木工程与测绘学院,四川 成都 610500;2.中建科工集团有限公司,广东 深圳 518000;3.中国建筑第四工程局有限公司,广东 广州 510665)

焊接管结构是大型体育场、机场、车站、展览馆、桥梁以及海洋平台中常见的结构形式,这种结构是将钢管构件通过相贯焊接的方式连接成整体。在管件连接部位的节点由于存在应力集中、焊接残余应力等原因而容易发生失效,因此是管结构设计中的关键部位。引起管节点失效的另外一个原因是环境影响,如海洋环境下管结构容易发生腐蚀。腐蚀会削弱管件的厚度,导致管节点承载力降低而引发结构失效。为了防止由于腐蚀引起的承载力不足,需要对管节点进行加固。

虽然传统上的灌浆、卡箍和焊接钢板等方式均能提高管节点的承载力,但这些加固方式均存在各种明显的不足之处,如:增加自重、增加焊接残余应力和影响美观等,尤其是焊接钢板的加固方式本质上并未提高管节点的防腐性能。CFRP(Carbon Fiber Reinforced Polymer/Plastic)由于强度高、自重轻、防腐性能好、施工方便等优点,在土木工程领域得到青睐和应用。但与混凝土结构相比,钢结构采用CFRP维修加固方面的研究相对滞后,大约10年前开始系统研究CFRP加固钢结构[1~4],而对CFRP加固管结构的研究则在近几年才开始,主要从CFRP维修加固管道开始[5],后来逐渐扩展到一般的钢管构件[6~11]。近五年来,国内外学者开始研究CFRP加固管节点后性能,包括静力强度[12~16]、疲劳性能[17,18]和滞回性能[19]等,但对CFRP维修加固含腐蚀缺陷的管节点方面的研究,目前尚未见相关报道。因此,进行这方面的试验测试,其结果可为CFRP在修复含腐蚀缺陷管节点方面的应用提供参考依据。

1 CFRP加固含腐蚀T节点的静力试验

1.1 T节点试件设计与CFRP加固方案

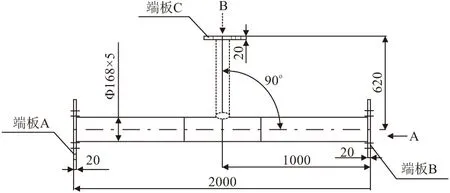

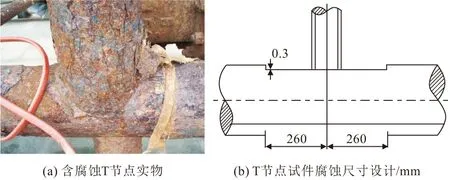

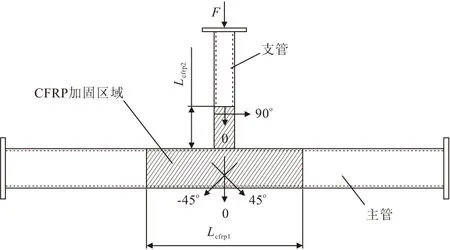

试验测试中选取的试件尺寸如图1所示,其中主管为Φ168×5的钢管,支管为95×4的钢管。T节点主管两端焊接上两块端板,端板厚度为20 mm,试件与端板通过坡口熔透焊缝连接形成整体。焊接管结构在节点部位发生腐蚀后,节点外表面产生的腐锈会大片脱落,如图2a所示,导致管节点的管壁厚度减小。设计试件时,在节点相贯处主管外表面采用人工切割的方法加工出长度为520 mm、深度为0.3 mm的凹坑模拟腐蚀缺陷,腐蚀凹坑的具体位置和尺寸如图2b所示。

图1 T节点试件尺寸/mm

图2 T节点试件腐蚀位置及尺寸

设计的2个T节点试件包括未经CFRP加固的试件T-1和经CFRP加固的试件T-1-C。图3为试件T-1-C的CFRP加固示意图。对于CFRP修复的长度,参考傅宇光等[20]提出的《一种采用纤维增强复合材料加固金属管节点的方法》中对不含腐蚀缺陷的T型管节点所提出的公式:

(1)

Lcfrp2=le+dcotθ

(2)

式中:Lcfrp1为CFRP在主管上的粘贴长度;Lcfrp2为CFRP在支管上的粘贴长度;D为主管外径;T为主管壁厚;le为CFRP与金属结构之间的有效粘结长度;d为直管外径;θ为主管与支管轴线夹角。

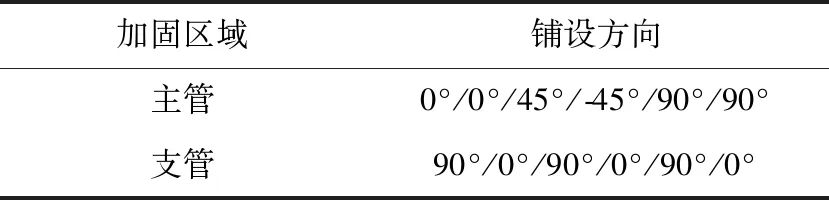

对含腐蚀缺陷的管节点,轴向包裹长度一般会超过缺陷,因此试验中取Lcfrp1=1200 mm,Lcfrp2=300 mm。试验采用单向碳纤维布,单层厚度为0.167 mm。共采用6层CFRP加固,CFRP的铺设顺序见表1,其中铺设方向的定义如图3所示。

表1 CFRP加固方案

图3 T节点上CFRP加固区域及铺设方向

1.2 材料属性

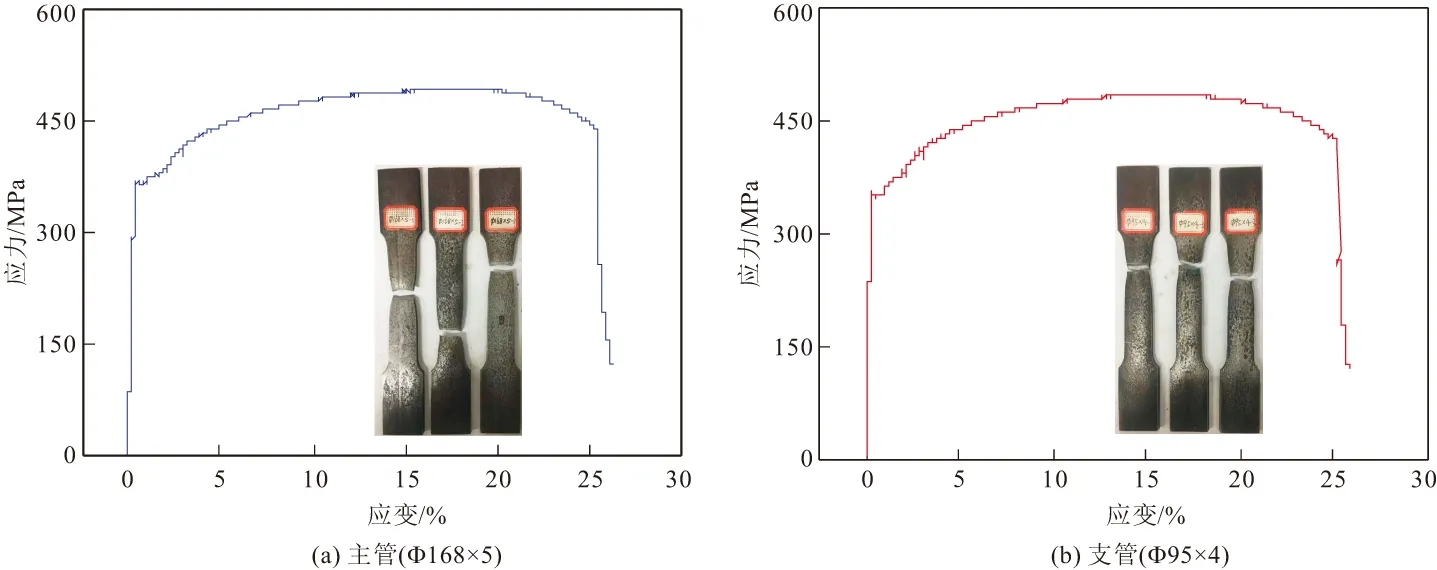

T节点试件中的主管与支管均采用20号钢,试件的材料属性由材料拉伸试验确定。对主管Φ168×5和支管Φ95×4分别取3个相同尺寸的标准试样进行材料拉伸试验,图4为所测得的拉伸试样的应力-应变关系,测得的钢管管材性能参数如表2所列,其中v,E,σy分别为泊松比、弹性模量和屈服应力。

图4 T节点试件钢管的拉伸曲线

表2 钢管材料性能

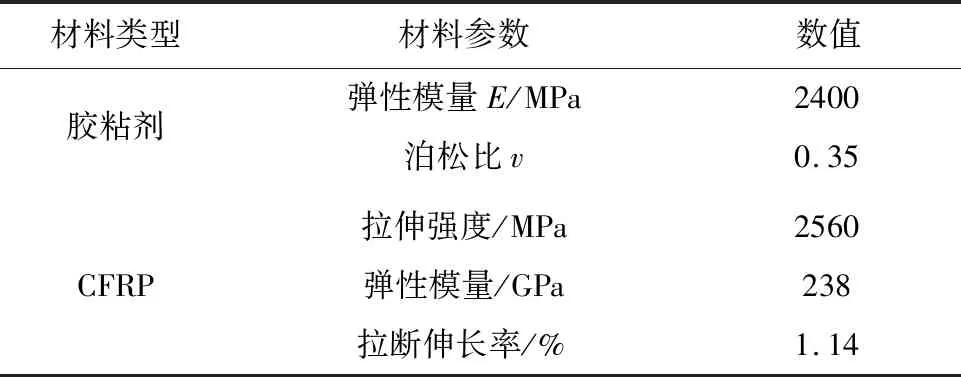

试验所采用的碳纤维和胶黏剂(环氧浸渍胶)基本材料参数由厂家试验测得,其材料属性见表3。

表3 CFRP和填胶粘剂属性

1.3 加载方案

对2个T节点试件(T-1和T-1-C)分别进行支管轴向压力作用下的失效过程测试。试件在四立柱实验机上进行,如图5所示。试件主管两端的端板固定在下横梁左右两端的支座上,实验机在支管端板上施加竖直向下的荷载,直至达到试件的极限承载力(或过大变形)为止。试验加载过程中,实时监测施加在加载板上的荷载以及竖向加载位移。对轴向压力作用下的失效过程进行监测,以分析未加固和CFRP加固含腐蚀缺陷T节点在轴向压力作用下的极限承载力,评估CFRP对含腐蚀缺陷T节点的加固效果。

图5 T节点试验测试方案

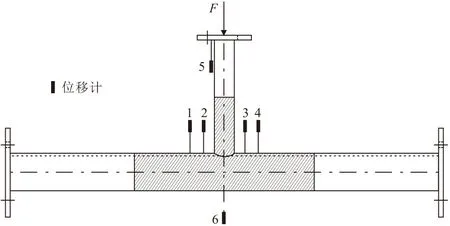

试验测试过程中,施加荷载由加载系统自动监测。为了测得加载过程中节点竖向位移以及节点变形,如图6所示,在加载板的下表面布置一个位移计(图中5)用来检测支管端部位移,在主管上表面布置4个位移计(图中1~4),下表面布置1个位移计(图中6)来检测节点局部变形,即节点的变形可用上表面4个位移计测得的位移平均值与下表面位移计(图中6)测得的位移值之差计算得到。

图6 T节点位移及变形测试方案

2 试验测试结果及分析

2.1 失效模式

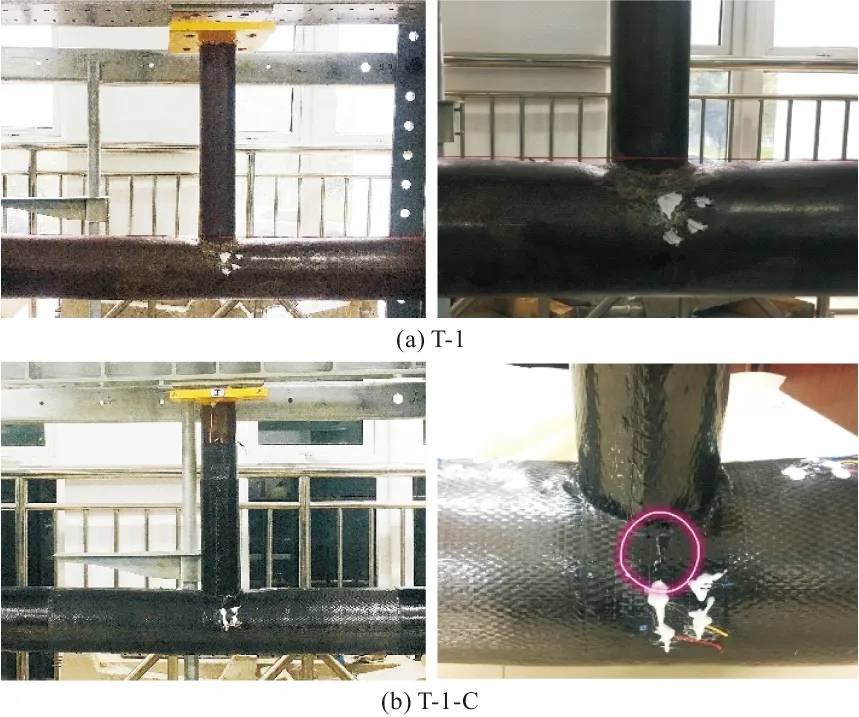

图7所示为T节点试件T-1和T-1-C最终失效模式的对比图。未加固试件(T-1)在支管承受轴向压力作用下最终发生的失效模式是主管表面沿着相贯焊缝周围的局部凹陷,说明主管表面局部形成封闭的塑性铰线而发生转动,导致节点失去承载力,如图7a所示。加固试件T-1-C在荷载增加到一定程度时(大约85 kN),CFRP在节点的鞍点下面局部开裂,发出噼啪的断裂声。随着荷载的继续增加,主管表面靠近相贯部位区域也开始发生局部凹陷,最终失效也是主管表面局部形成塑性区域而发生较大的转动,不能继续承受荷载作用。

图7 T节点的失效模式

2.2 节点变形

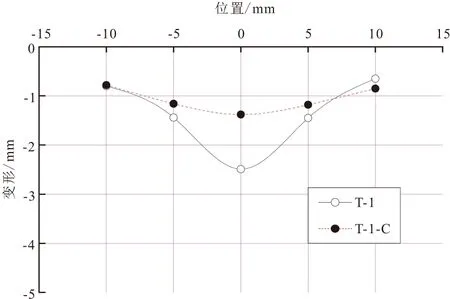

基于图6所示的位移计布置方案,位移计1和4距离节点冠点大约10 mm,位移计2和3距离节点冠点大约5 mm,节点冠点位移大小可认为和支管端板相同(即忽略支管轴向压缩位移),从而冠点处的位移可由位移计5测得的值表示。将位移计1~5测得的位移值减去位移计6测得的位移值,即可认为是节点靠近冠点区域主管表面的局部变形(即节点的变形)。

两个T节点试件在荷载为102 kN(未加固节点达到极限承载力时对应的荷载值)时的变形值比较如图8所示(0 mm表示T节点的冠点位置)。未加固节点试件T-1冠点的变形约为2.5 mm,而CFRP加固后的节点试件T-1-C在冠点的变形降低为约1.34 mm,说明CFRP有效地约束了节点的变形,增大了节点的刚度,从而提高了节点的承载力。需要说明的是:在节点达到极限承载力时,未加固节点和经CFRP加固的节点变形均未超过正常使用状态所规定的变形值(一般为6%的主管直径,即10 mm),因此节点承载力按照所承受的最大荷载计算。

图8 T节点变形比较

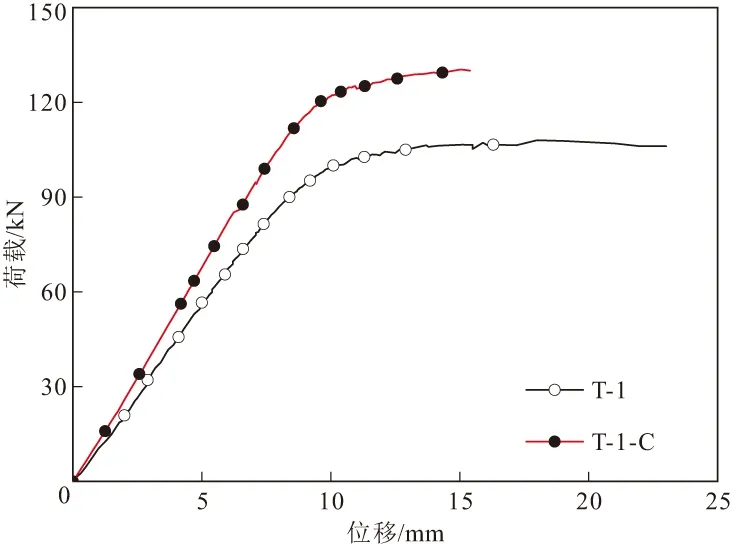

2.3 荷载-位移曲线

两个试件在加载过程中的荷载-位移曲线如图9所示,图中的位移采用的是支管端部位移,即位移计5测得的位移。在加载初期,随着荷载的增大,加载端板的位移也随之线性增长。当荷载达到125 kN左右时,加固试件T-1-C的位移继续增长但荷载仍旧徘徊在125 kN左右,节点试件不能继续承受荷载作用,因此可认为125 kN即为加固试件T-1-C的极限承载力。对于未加固试件T-1,从荷载-位移曲线中也可以确定其极限承载力为102 kN。因此,采用CFRP加固后,含腐蚀的T节点的极限承载力提升了22.5%。

图9 T节点荷载-位移曲线

因为T节点极限承载力与主管管壁厚度的平方成正比,因此可对腐蚀后T节点极限承载力的降低程度做一个估计,即0.3 mm的腐蚀坑对T节点承载力降低程度η按下式估计:

(3)

式中:T和tc分别为主管厚度和腐蚀坑厚度。

按照式(3)可以计算得到0.3 mm的腐蚀深度对于T节点试件静力承载力降低幅度为11.64%。经6层CFRP加固后,T节点静力承载力可提高22.5%,即加固后的T节点承载力比未腐蚀的T节点承载力还要高出约10%,说明CFRP是一种有效的加固方式。

从图9中还可以看出:加固后的试件T-1-C在线弹性阶段的刚度(荷载-位移曲线的斜率)比未加固试件的刚度明显要大,也进一步验证了图8中的节点变形值比较结果,说明CFRP对约束T节点的变形有明显的作用。

3 结 论

通过对CFRP加固的含腐蚀缺陷T节点试件静力承载力试验测试,得到了以下2个结论:

(1)CFRP可有效约束T节点试件在轴压作用下的节点变形,从而提高节点的刚度,改善节点的极限承载力。

(2)经6层CFRP加固后,含腐蚀缺陷对T节点极限承载力的提高幅度可超过未腐蚀前的T节点承载力,加固效果明显。

需要说明的是:本研究中的试件腐蚀深度为0.3 mm,大约占主管厚度的6%,属于较浅的腐蚀深度(但监测时很容易发现该深度的腐蚀)。当腐蚀深度较大时,CFRP加固效果及所需要缠绕的CFRP层数需要在将来的工作中继续研究。