某铜锌尾矿中伴生钨矿综合回收研究

2020-11-10张红新郭珍旭王甜甜李洪潮赵恒勤

张红新,郭珍旭,王甜甜,李洪潮,赵恒勤

(中国地质科学院郑州矿产综合利用研究所,国家非金属矿资源综合利用工程技术研究中心,国土资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006)

钨及其合金作为极为重要的功能材料之一,广泛应用于航天、船舶、汽车工业、电子、化工等诸多领域[1-3]。中国是钨消耗第一大国,随着易开采易富集的钨矿资源逐渐开采耗尽,共伴生钨矿的开发利用慢慢得到重视。在回收有色金属中共伴生钨矿时,由于要兼顾回收硫化矿(如含有铜、铅、锌等),通常要将磨矿细度控制-0.074 mm 50%~70%,先浮选硫化矿,再从尾矿中回收钨锡矿。目前,从尾矿中回收钨锡矿工艺主要有反浮选脱硫- 重选- 磁选各种手段的联合[4-5],但在重选工艺过程中由于石英长石等脉石矿物需进行多次抛尾,这样会导致在抛尾的过程中钨锡的损失较大,混合精矿的回收率低。若考虑钨锡矿正浮选(即从脉石矿物中浮选钨锡矿),黑钨矿和锡石都属于较难浮选的矿物,对浮选药剂和浮选条件要求较为苛刻,浮选药剂消耗大、生产成本较高,且分选指标也不理想[6-7]。目前醚胺类、混合胺类捕收剂对石英、长石的浮选具有较好的分选效果,且这类药剂对钨锡矿捕收性能较差[8-9],因此,考虑采用反浮选石英长石应用到钨矿的选别工艺中。

1 矿石性质及结构特征

1.1 矿石性质

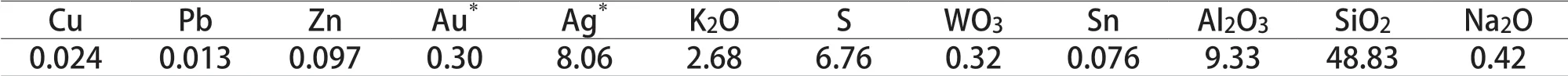

原料化学分析、钨锡物相分析与矿物组成分析结果见表1 ~ 3。

>表1 铜锌浮选尾矿多元素分析结果/%Table 1 Multi-element analysis results of copper and zinc flotation tailings

从表1 中可以看出,WO3品位为0.32%,是主要的回收对象。Sn 品位0.076%,达到伴生矿综合利用要求,可进行综合回收利用。

>表2 原矿钨物相分析结果Table 2 Analysis results of tungsten phase

表2 物相分析结果显示,WO3在黑钨矿的分布率占93.38%,钨主要以黑钨矿的形式存在。

表3 矿石中主要矿物的相对含量Table 3 Relative content of main mineral in the ore

由表3 可知,有色金属铜铅锌含量较低,毒砂和磁黄铁矿含量较高,脉石矿物主要是石英、长石、云母等,其他矿物含量较低。

1.2 主要矿物嵌布特征

对矿样进行 MLA 矿物自动定量系统测定,矿石中黑钨矿多呈浸染状或团块状分布。其粒度较粗,多具不规则状晶形。黑钨矿与其他多平直接触,仅可见少量黑钨矿中包裹磁黄铁矿等矿物,有利于其单体解离。矿石中锡石分布不均匀,仅在部分矿石中可见。其粒度较粗,多呈浸染状分布,呈不规则状晶形。黄锡矿含量较低,显微镜观察显示矿石中黄锡矿粒度较粗,多具不规则状晶形。黄锡矿多与其他金属矿物紧密共生,不利于其单体解离。主要金属矿物粒度分布特征见表4。从分析结果可以看出锡石粒度较细,其他金属矿物粒度相对较粗。

>表4 主要金属矿物粒度分布特征 Table 4 Particle size distribution characteristics of main metal minerals

2 选矿试验研究

根据黑钨矿和脉石矿物的比重差、磁性差异等可通过重选或磁选分离,由于目的矿物与部分脉石矿物性质相近,单纯依靠重选和磁选达不到理想分离效果,需通过浮选利用矿物可浮性差异进行选别。

2.1 多方案工艺流程对比试验

多方案探索试验及分选指标见表5。

试验结果显示,单一重选和磁选很难获得较好的指标,摇床重选抛尾- 反浮选脱硫脱硅- 磁选分离钨锡的工艺既兼顾钨精矿品位,又能获得较高的回收率,该工艺充分利用了不同矿物密度、可浮性、比磁化系数等性质差异,先重选丢弃石英、长石等脉石矿物,又达到脱泥的效果,然后再逐步浮选分离硫化物,石英和长石,获得较纯的黑钨矿和锡石混合粗精矿,通过强磁选分离黑钨矿和锡石。

2.2 条件试验

2.2.1 摇床重选抛尾试验

考察摇床重选抛尾对黑钨矿分选效果的影响,工艺流程及试验条件见图1,试验结果见表6。

图1 摇床重选抛尾工艺流程Fig.1 Flowsheet of discarding tailings in the gravity concentration

>表6 摇床重选抛尾试验结果Table 6 Test results of discarding tailings in the gravity concentration

试验结果显示,通过一次粗选可获得粗精矿产率21.41%, 精矿中WO3品位1.37%, 回收率89.56% 的良好分选指标。再扫选精矿品位和回收率富集效果不明显,表明摇床一次粗选有用矿物基本已被回收。

2.2.2 反浮选脱硫试验

为除去摇床重选精矿中的毒砂和磁黄铁矿,采用浮选工艺,由于该矿石属铜锌尾矿,再浮选铜锌时加入大量的石灰等抑制剂,导致毒砂和磁黄铁矿可浮性降低,为有效分选出毒砂和磁黄铁矿,在酸性条件下分选效果较好,采用硫酸调整剂pH 值,捕收剂丁基黄药,起泡剂采用松醇油,浮选浓度为25% 左右。

2.2.2.1 硫酸用量试验

硫酸用量对分选指标的影响见图2。

图 2 不同调整剂用量试验结果Fig .2 Test results of different regulator dosage

从图2 中看出,随着硫酸用量的增加,反浮选尾矿中WO3品位增加,回收率降低,综合考虑品位和回收率,选择硫酸用量为500 g/t,此时矿浆pH 值为5 ~ 6。

2.2.2.2 捕收剂用量试验

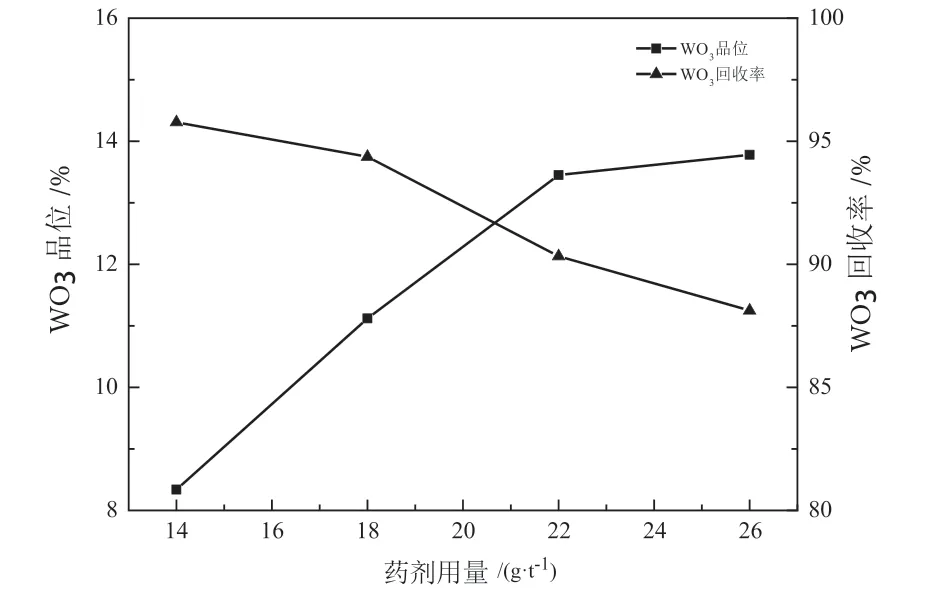

浮选捕收剂采用丁基黄药,起泡剂采用松醇油,其比例为2:1,试验结果见图3。

图3 捕收剂用量试验Fig .3 Test results of different collector dosage

从图3 中看出,随着捕收剂用量的增加,反浮选尾矿中WO3品位增加,回收率降低,综合考虑品位和回收率,选择捕收剂用量为18 g/t。

2.2.3 石英浮选试验

进入石英浮选阶段的试验样品为反浮选脱硫一次粗选、一次扫选后的样品。采用G619 醚胺类捕收剂为反浮选石英捕收剂,淀粉作为抑制剂。

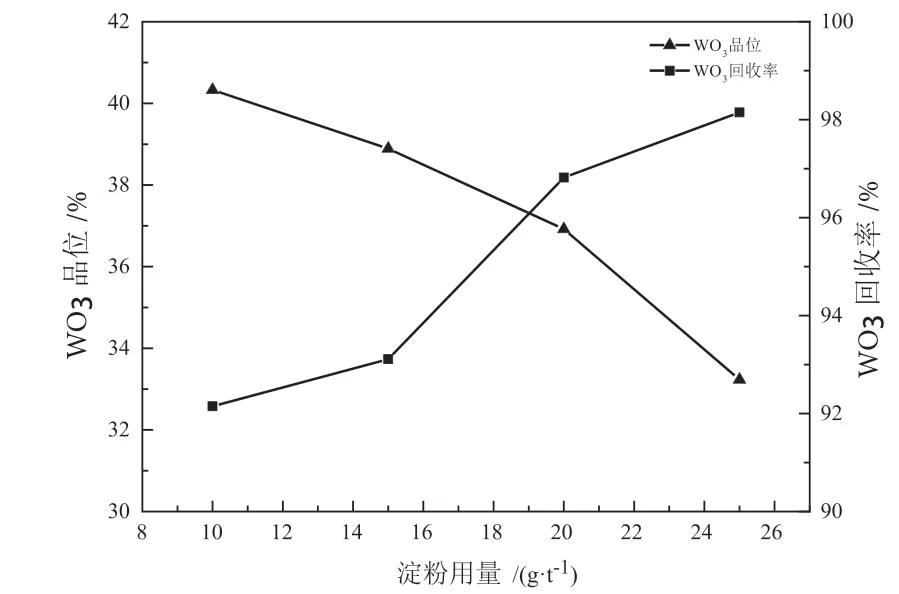

2.2.3.1 淀粉用量试验

图4 不同淀粉用量试验 Fig .4 Test results of different starch dosage

添加淀粉主要目的是抑制黑钨矿,试验结果见图4。从图4 中看出,随着淀粉用量的增加,反浮选尾矿中WO3品位降低,回收率增加,综合考虑品位和回收率,选择淀粉用量为20 g/t。

2.2.3.2 捕收剂用量试验

图5 捕收剂用量试验Fig .5 Test results of collector dosage

从图5 中看出,随着捕收剂用量的增加,反浮选尾矿中WO3品位增加,回收率降低,综合考虑品位和回收率,选择捕收剂为20 g/t。

2.3 最终工艺流程

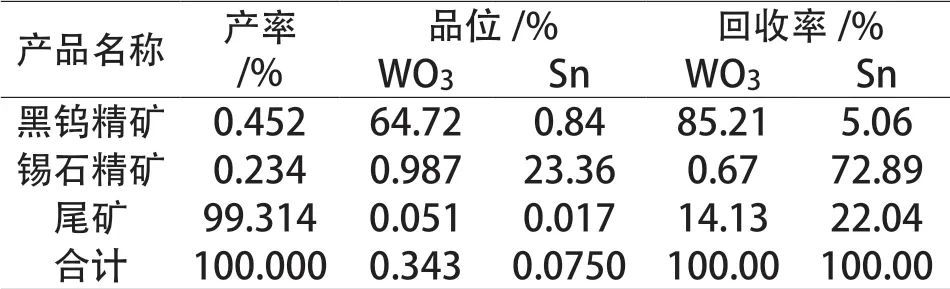

在总结各种条件试验的基础上进行了最终工艺流程试验。工艺流程及试验条件见图6,试验结果见表7。

图6 重选- 反浮选- 磁选工艺流程Fig .6 Flowsheet of gravity separation-reverse flotationmagnetic separation

>表 7 重选- 反浮选- 磁选工艺流程试验结果Table 7 Test results of gravity separation-reverse flotationmagnetic separation

试验结果显示, 可以获得黑钨精矿品位64.72%,回收率85.21% 的良好指标。锡石精矿Sn品位23.36%,回收率72.89% 的良好指标。

3 小 结

(1)钨锡矿性脆,在碎磨过程中易泥化,单一工艺流程很难获得较为理想指标,常规联合工艺流程很难兼顾品位和回收率,利用重选抛尾-反浮选脱硫脱硅- 磁选分离钨锡工艺,可以获得较为理想的分选指标。

(2)利用该工艺最终获得黑钨精矿品位64.72%,回收率85.21% 的良好指标。锡石精矿Sn品位23.36%,回收率72.89% 的良好指标。