偏心工况下水平井压裂管柱喷砂器冲刷磨损数值模拟

2020-11-10王尊策闫月娟张井龙孙丽丽曹梦雨

王尊策, 徐 艳, 闫月娟, 李 森, 张井龙, 孙丽丽, 曹梦雨

( 1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318; 2. 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318 )

0 引言

导压喷砂器是压裂加砂的重要过流部件,多段压裂施工过程中,各段加砂需要通过导压喷砂器注入地层,流体流动方向发生改变,引起流动分离和涡流,容易产生冲蚀磨损,在偏心工况下磨损进一步加剧,严重影响使用寿命。如果导压喷砂器磨损严重,则导压通道连通,封隔器无法坐封,甚至造成管柱的断脱。因此,为了提高导压喷砂器的可靠性,延长使用寿命,有必要对导压喷砂器内的固液两相流冲刷磨损规律进行研究。

在冲蚀理论模型方面,FINNIE I[1]提出材料冲蚀的微观切割理论,给出冲击攻角与冲击速度之间的定量关系,修正微切割模型,将其应用于塑料材料的高攻角冲蚀。BITTER J G A[2]提出冲蚀变形磨损理论,较好地解释塑性材料的冲蚀。TILLY G P[3]以微切削理论为基础,提出颗粒的二次冲蚀理论,解释高冲击角材料冲蚀问题。在固体颗粒冲蚀的实验研究中,人们确定影响冲蚀结果的主要因素,提出一系列半经验公式[4-5]。

计算流体力学(CFD)的快速发展为冲蚀磨损研究提供一种更经济有效的方法。EDWARD L等[6]采用CFD方法分析比例流量控制阀的流量特性,通过调整阀芯的几何尺寸改善比例流量控制阀的流量特性。QIAN J Y等[7]利用CFD软件,研究新型高压减压阀内多级穿孔板与连接管道的马赫数。ZHANG J等[8]建立流态和冲蚀模拟模型,研究压裂液含砂浓度、粒径等因素对压裂管道冲蚀磨损的影响。 ZHENG C等[9]基于CFD技术,应用标准k-ε湍流模型和粒子轨迹模型探讨出口结构对速度流线、压降、支撑剂轨迹,以及支撑剂浓度和冲蚀率的影响。王尊策等[10]基于多相流模型和冲刷磨损模型预测压裂管柱扩径结构的磨损规律。LIU H等[11]应用FLUENT软件建立气固两相耦合流动动力学模型,分析氮气钻井过程中井口冲蚀情况。ZENG L等[12]预测X65碳钢弯管处的冲蚀率。PEREIRA G C等[13]、RANI H P等[14]分析低颗粒浓度下,90°碳钢弯头的冲蚀磨损分布。HU G等[15]、王国荣等[16]采用RNGk-ε模型和DPM模型,对钻井压控节流阀的冲刷磨损进行预测,分析阀口开度、钻井液流量、密度等对节流阀的冲刷磨损特性。

目前,人们应用理论分析、数值模拟和实验研究方法,开展节流阀、管道、弯管等的冲蚀研究,对偏心、砂堵等工况下压裂喷砂器的磨损问题研究较少。根据喷砂器工作原理,笔者建立喷砂器三维流场模拟及冲刷磨损的数值计算模型,研究压裂喷砂器在偏心工况下的内部流体流动轨迹、速度和压力等分布规律,以及固体颗粒对喷砂器壁面的冲刷磨损,探讨不同压裂参数对喷砂器冲蚀的影响,为压裂喷砂器流场和冲刷磨损预测、降低压裂喷砂器磨损、延长使用寿命提供分析方法。

1 管柱结构及工作原理

水平井双封单卡压裂技术是实现水平井压裂增产的重要技术,具有可上提管柱、一趟管柱可压裂多层的优点。其中,压裂管柱由安全接头、扶正器、封隔器、导压喷砂器和死堵等组成(见图1)。导压喷砂器是其中的重要部件,主要由上接头、滤网、节流嘴、导压主体、内套和下接头组成(见图2)。携砂压裂液从油管进入,经过滤网、节流嘴,从导压主体上的喷砂孔喷出,进入油套环空,经射孔段压入地层。

图1 水平井双封单卡压裂管柱结构Fig.1 Double-sealed single-stuck fracturing string structural sketch in a horizontal well

图2 导压喷砂器结构Fig.2 Bypass crossover sub structural sketch

2 数值模拟模型

2.1 连续方程

任何流体的流动过程都满足质量守恒定律,即流体微元质量在单位时间内的增加,等于在同一时间间隔内进入微元的净质量流量,对于稳态流动,密度不随时间变化,连续方程为

(1)

式中:ui为3个方向速度;xi为3个方向坐标。

2.2 动量守恒方程

动量守恒方程为流体动量随时间的变化率等于作用在微元上的所有力之和,压裂喷砂器内流体为黏性流体,时均化的动量守恒方程为

(2)

2.3 Realizable k-ε模型

喷砂器内流场为存在分离流的二次流动,考虑稳定性、经济性和各向异性分离流动,采用Realizablek-ε模型[17]。

k的输运方程为

(3)

ε的输运方程为

(4)

式(3-4)中:

(5)

式(3)中:

(6)

其中

(7)

(8)

2.4 DPM模型

2.4.1 固体颗粒运动的动力学方程

采用基于欧拉—拉格朗日理论的DPM模型模拟压裂液中陶粒的运动,将压裂液视为连续相,陶粒视为离散相,离散粒子的运动方程为

(9)

式中:Fx为单位质量陶粒产生的附加力,压裂液在喷砂器内流动中可忽略;gx(ρp-ρ)/ρp为单位质量陶粒所受重力和浮力的合力;FD(u-up)为单位质量陶粒的拖曳力;u为连续相速度;up为离散相速度;ρ为压裂液密度;ρp为陶粒密度。

(10)

(11)

式(10-11)中:Rep为陶粒相对雷诺数;μ为连续相的黏度系数;CD为拖曳系数;dp为陶粒直径。

在压裂过程中,陶粒为球形颗粒,拖曳系数CD可表示为

(12)

式中:a1、a2、a3为常数,对于不同Re对应不同的数值[18]。

2.4.2 固液相双向耦合

计算陶粒运动轨迹,考虑陶粒在轨道上与压裂液的动量交换,依次求解连续相的控制方程、粒子运动,直到两者的解不再变化,实现固体颗粒与液体双向耦合计算。一个时间步长中,控制体积压裂液与陶粒的动量交换等于粒子内的动量变化,可表示为

(13)

2.5 冲刷磨损模型

喷砂器的材料40Cr为中碳钢材料,是一种典型的塑性材料。采用MCLAURY B S等[19]提出的碳钢在水和砂介质中冲刷磨损模型进行模拟,有

E=AVnf(γ),

(14)

(15)

f(γ)=bγ2+cγ,γ≤15°;

(16)

f(γ)=xcos2γsin(wγ)+ysin2γ+z,γ>15°。

(17)

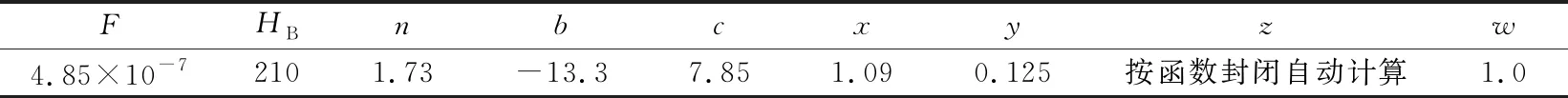

表1 Mclaury冲刷模型参数

3 数值模拟

3.1 流场几何建模和模拟方法

简化喷砂器内流动几何模型,几何模型和网格见图3,网格节点数约为30万。流体从油管进入,经过节流嘴,从喷砂孔流出,进入油套环空。采用SIMPLE算法进行计算,残差的精度为10-4。

图3 喷砂器网格Fig.3 Bypass crossover sub grid sketch

3.2 边界条件设置

表2 数值模拟计算参数

对于三维不可压缩流动,边界条件及参数设置见表2。入口为速度入口,湍流强度为5%,水力直径为入口直径,根据表2的流量计算不同工况的入口速度。出口为压力出口,出口的湍流强度为5%,水力直径为出口环空的当量直径。采用无滑移的加强壁面函数处理,陶粒与壁面的碰撞类型为反弹。

4 结果和讨论

4.1 相同流量的流场及磨损规律分析

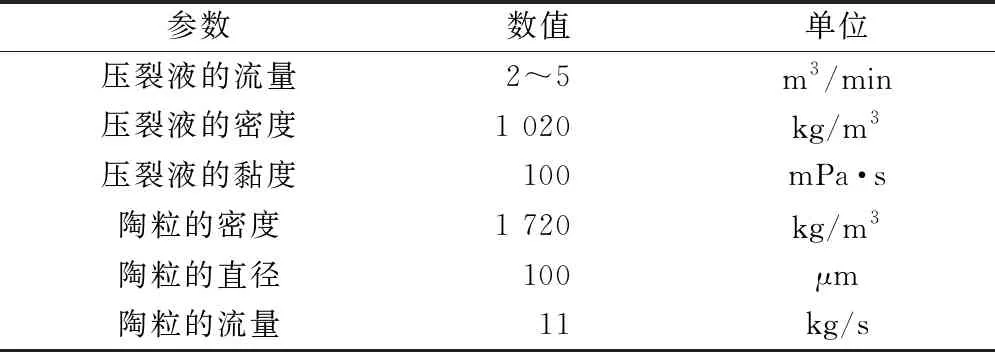

压裂液流量为4 m3/min时,喷砂器偏心工况内部速度流线分布见图4。由图4可以看出,压裂液从油管流经节流嘴,由于节流作用速度增加,在节流嘴处形成高速流动;进入喷砂孔后,流动通道突然扩大,高速压裂液因惯性向前流动,在扩径处出现分离而形成涡流。受偏心作用,上部环空面积较大,压裂液向上偏流,大部分流体从上部环空流出且流速较高,流体产生不对称涡流现象,下部形成较大涡流,上部形成较小涡流,涡流使压裂液及陶粒对喷砂器内套壁面形成一定角度的冲击作用。

图4 压裂液流量为4 m3/min喷砂器偏心工况内部速度流线Fig.4 Velocity streamlines of 4 m3/min flow rates of bypass crossover sub in abnormal working conditions

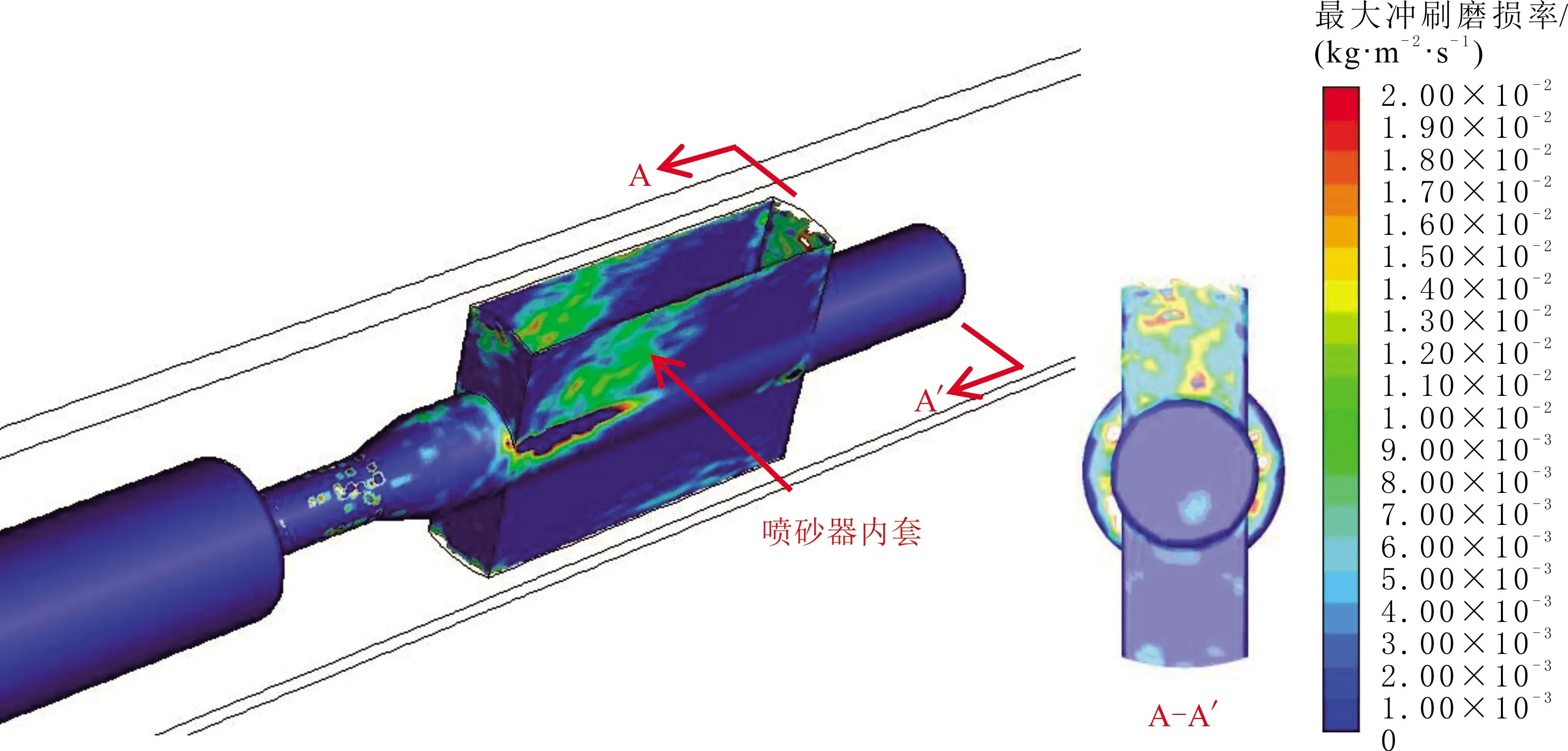

压裂液流量为4 m3/min时,喷砂器偏心工况内套磨损云图见图5。由图5可以看出,携砂压裂液冲击喷砂器内套,引起内套壁面的冲刷磨损。受偏心作用,上部喷砂孔流速较高且存在涡流,对喷砂孔上部内套壁面形成具有一定角度的冲刷磨损,喷砂器内套上部磨损明显大于下部的,从A-A′投影面也可以清楚看到这种不对称磨损现象。

4.2 不同流量的流场及磨损规律分析

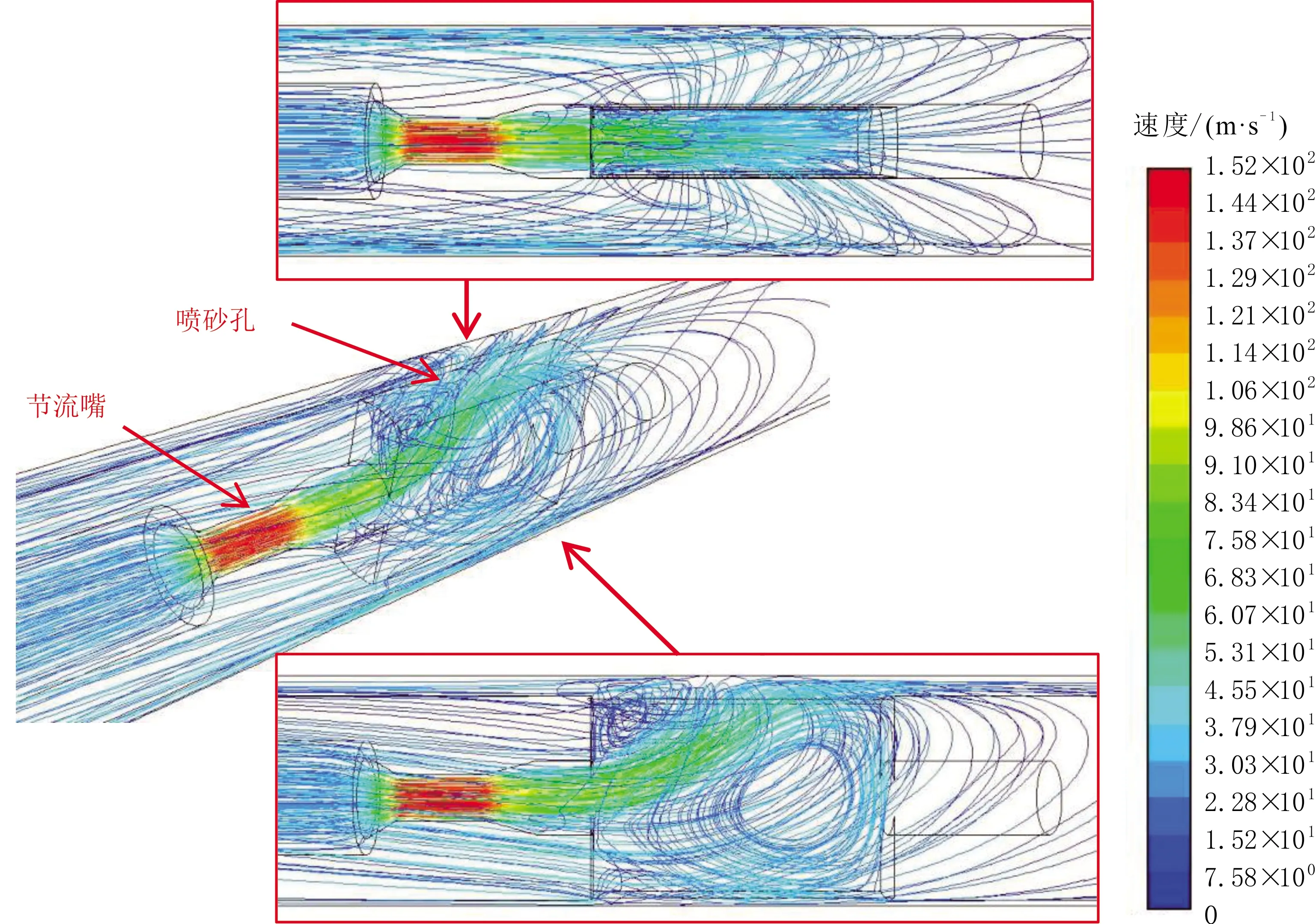

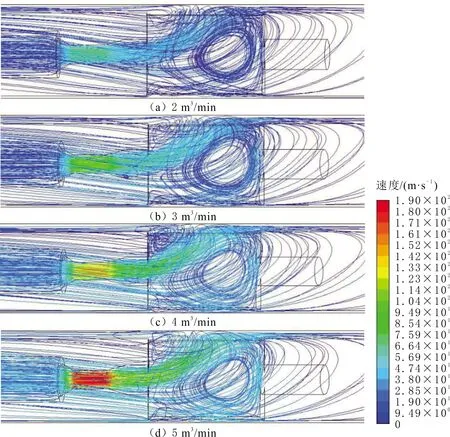

保持加砂量相同,改变压裂液流量,对流量分别为2、3、4、5 m3/min的工况进行模拟,不同流量的喷砂器速度流线见图6。由图6可以看出,随流量的增加,速度不断增加,涡流的主要形态没有明显变化,但涡流的局部形态有所变化;涡流区域逐渐减小,涡核逐渐减小,但涡流区速度也明显增加,即旋涡的旋流强度增大。

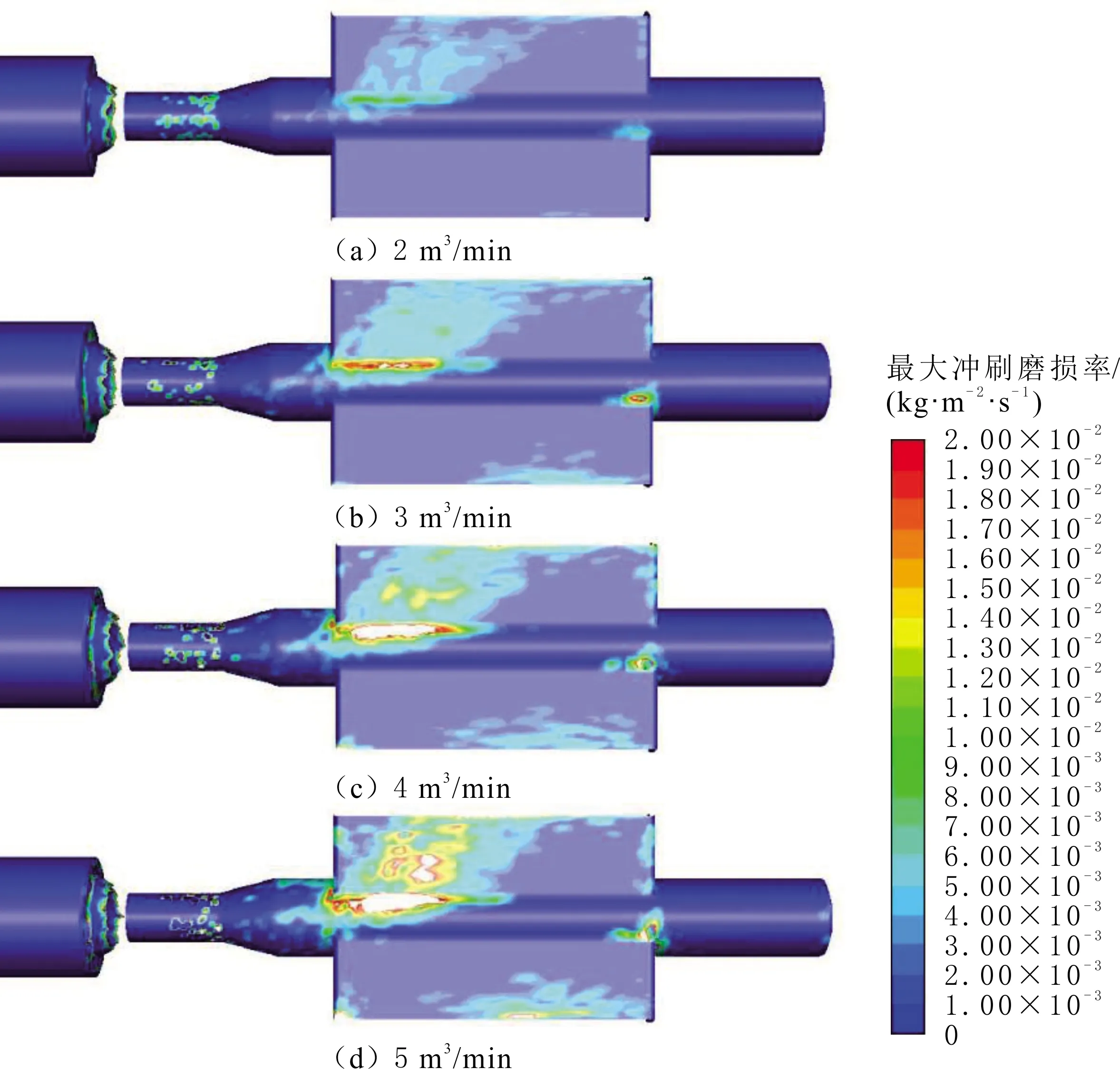

不同流量条件下喷砂器内壁冲刷磨损云图见图7。由图7可以看出,在加砂量一定的情况下,随流量的增加,喷砂器内壁冲刷磨损率逐渐增加,由于涡核减小,最大冲刷磨损率上移,且高速区影响范围增大,磨损范围进一步加大;随下涡流的增强,对内套下部的下扫作用增强,使内套下部磨损进一步加剧。

图5 压裂液流量为4 m3/min喷砂器偏心工况内套磨损云图

图6 不同流量的喷砂器速度流线Fig.6 Velocity streamlines of bypass crossover sub for different flow rates

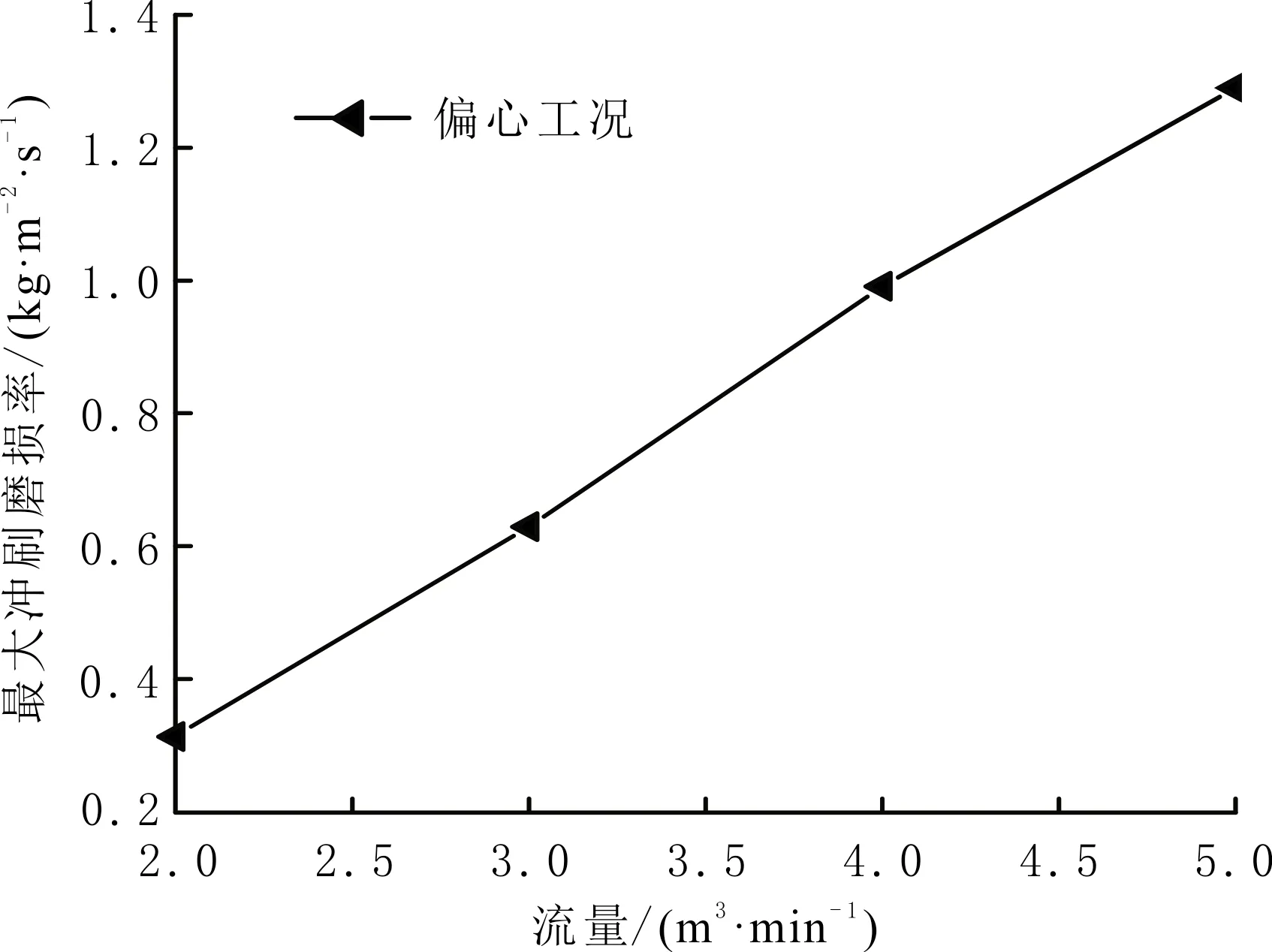

不同流量条件下的喷砂器内套最大冲刷磨损率见图8。由图8可以看出,在砂体积分数不变的条件下,随流量的增加,内套的最大冲刷磨损率逐渐增加。受涡流形态的变化及陶粒和压裂液的耦合作用,最大冲刷磨损率没有呈变指数幂函数增长。流量为2 m3/min时,内套最大冲刷磨损率为0.32 kg/(m2·s);流量为5 m3/min时,内套最大冲刷磨损率为1.29 kg/(m2·s)。

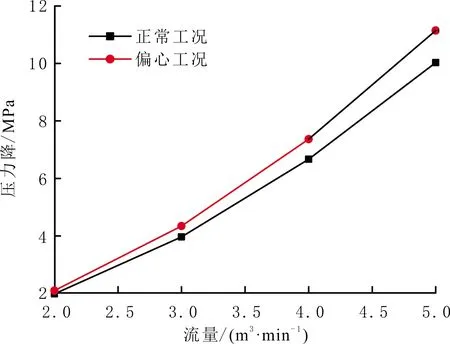

不同流量条件下喷砂器入口和出口压力降见图9。由图9可以看出,随流量的增加,压力降逐渐增加,曲线呈幂函数增长。在喷砂器不偏心的正常工况条件下,由于涡流形态对称,压力降较低;偏心工况条件下,喷砂器压力降比正常工况的高。这是由于不对称涡流和分流形成,增加能量损失,且随流量的增加,涡流强度增加,引起涡流的能量损失更大。在流量为5 m3/min时,压力降较正常工况的增加11%。

4.3 模拟结果验证

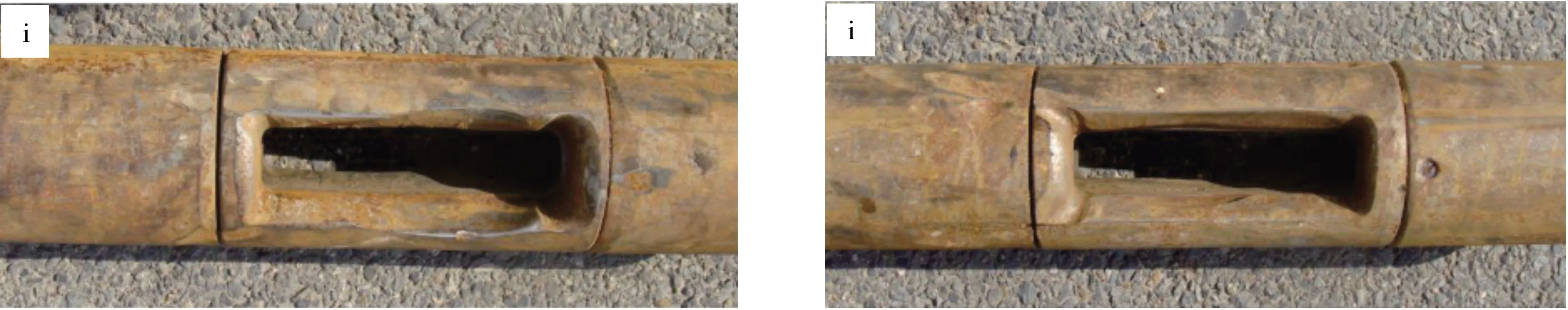

将模拟结果与大庆油田异常施工后喷砂器实物照片进行对比(见图10)。由图10可以看出,喷砂器内套产生偏磨,偏心量较大一侧,磨损量较大,喷砂孔中部和下部内壁产生较大磨损;偏心量较小一侧,喷砂孔上部内壁扩孔,外壁磨损成弧形沟槽。其磨损形貌与现场压裂施工后形貌基本一致,验证模拟结果的可靠性。

图7 不同流量条件下喷砂器内壁冲刷磨损云图

图8 不同流量条件下喷砂器内套最大冲刷磨损率Fig.8 Maximum erosion rates in inner sleeve of bypass crossover sub for different flow rates

图9 不同流量条件下喷砂器入口和出口压力降Fig.9 Pressure drop of bypass crossover sub for different flow rates

图10 现场施工喷砂器与模拟磨损形貌Fig.10 Comparison of field construction and simulation results of bypass crossover sub

5 结论

(1)在喷砂器偏心工况下,对喷砂器内流场产生影响,形成不对称涡流和回流,导致喷砂器内套的不均匀磨损,高速携砂液对喷砂器内套上部壁面形成严重的冲刷磨损。

(2)随流量的增加,喷砂器内流速增加,涡核减小,涡流强度增加,对喷砂器内套壁面的冲刷磨损加剧。流量从2 m3/min增加到5 m3/min时,最大冲刷磨损率增加到4倍;与正常工况相比,偏心工况的压力降最大增加11%。

(3)数值模拟结果与现场施工后喷砂器磨损形貌基本一致,验证模拟结果的可靠性。喷砂器的不均匀磨损可能导致压裂工具失效,进而造成压裂失败。