碳纤维缠绕壳体数字射线检测评价方法研究

2020-11-10黄美霞王晓勇

黄美霞 刘 凯 王晓勇

装配·检测

碳纤维缠绕壳体数字射线检测评价方法研究

黄美霞 刘 凯 王晓勇

(湖北三江航天江北机械工程有限公司,孝感 432100)

碳纤维缠绕壳体数字射线检测评价包括缺陷的定位、定量以及定性。以碳纤维缠绕壳体数字射线CR检测为例,介绍了一种软件定量校准方法,校准完成后可对缺陷定位、定量测量,并通过对碳纤维模拟缺陷缠绕壳体开展工艺试验,研究了缺陷部位线灰度和本体线灰度差值与缺陷性质的相关性。

纤维缠绕壳体;数字射线;检测评价

1 引言

碳纤维缠绕壳体是导弹武器系统的重要组成部分,其内部质量直接影响发动机的质量可靠性。因此,对碳纤维缠绕壳体内部质量的无损检测和评价具有十分重要的意义。在传统碳纤维缠绕壳体的无损检测中,主要采用X射线胶片成像,成本高、效率低。随着数字射线检测技术的发展和数字射线检测相关标准的完善,数字射线检测技术得到越来越广泛的应用。相比传统胶片成像检测,碳纤维缠绕壳体数字射线检测技术具有检测成本低、效率高、宽容度大等特点[1]。通过分析某模拟缺陷缠绕壳体数字射线CR检测图像数据,研究了碳纤维缠绕壳体数字射线检测缺陷评价方法。

2 碳纤维缠绕壳体缺陷类型

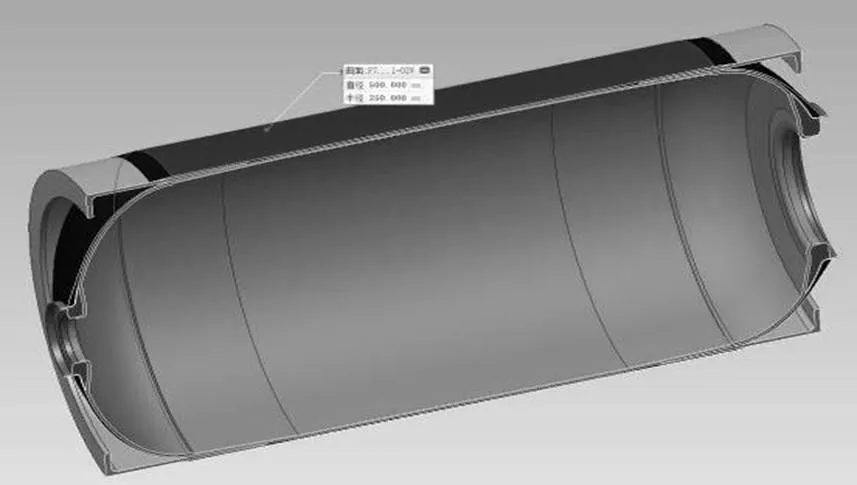

图1 碳纤维缠绕壳体结构示意图

碳纤维缠绕壳体采用碳纤维浸入树脂后包裹在绝热橡胶的芯模上缠绕固化成型,产品结构如图1所示。在成型过程中可能产生孔洞、夹杂、脱粘、分层、树脂聚集等类型的缺陷,其中孔洞和夹杂主要产生于纤维缠绕层和绝热层中,脱粘主要产生于碳纤维缠绕层和绝热橡胶层粘接界面,分层主要产生于碳纤维层间,贫树脂以及树脂聚集主要产生于碳纤维层间。

3 数字射线检测缺陷评价方法研究

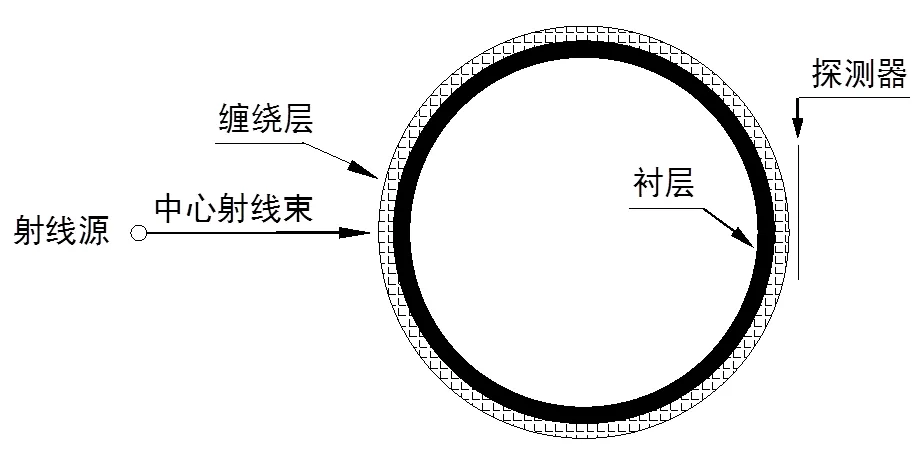

采用数字射线CR检测技术检测模拟缺陷壳体。CR检测系统主要由高频恒压600kV定向X射线机、HPX-1plus激光扫描仪、柯达Flex HR型IP成像板等组成。模拟缺陷壳体存在孔洞、金属夹杂、贫树脂区等类型缺陷。测试试验透照布置如图2所示。

图2 测试试验透照布置示意图

3.1 检测系统软件定量校准

3.1.1 定量校准

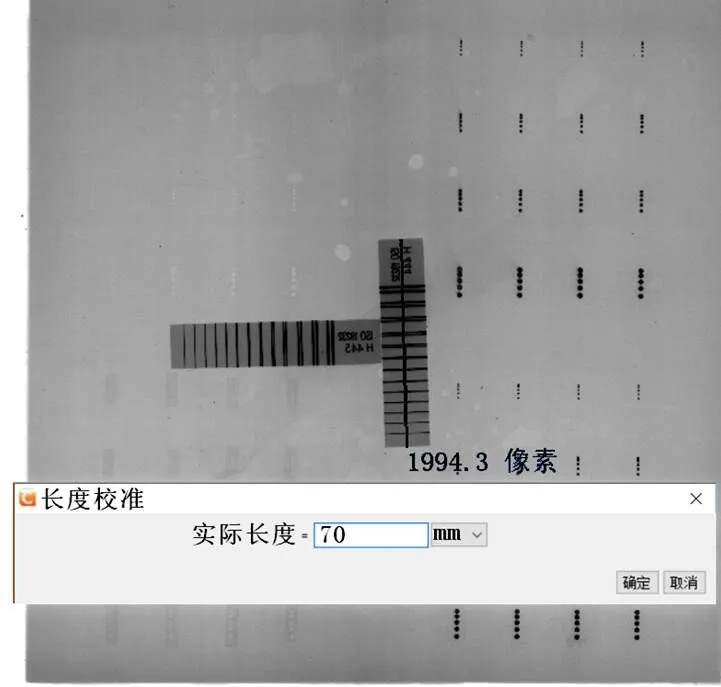

将双丝像质计(13D双丝像质计,符合GB/T23901.5规定)置于模拟缺陷壳体检测部位,随同壳体同时透照获取检测图像。采用检测软件的尺寸校准功能对图像中的双丝像质计长度尺寸70mm以像素值校准,如图3所示。

图3 双丝像质计定量校准示意图

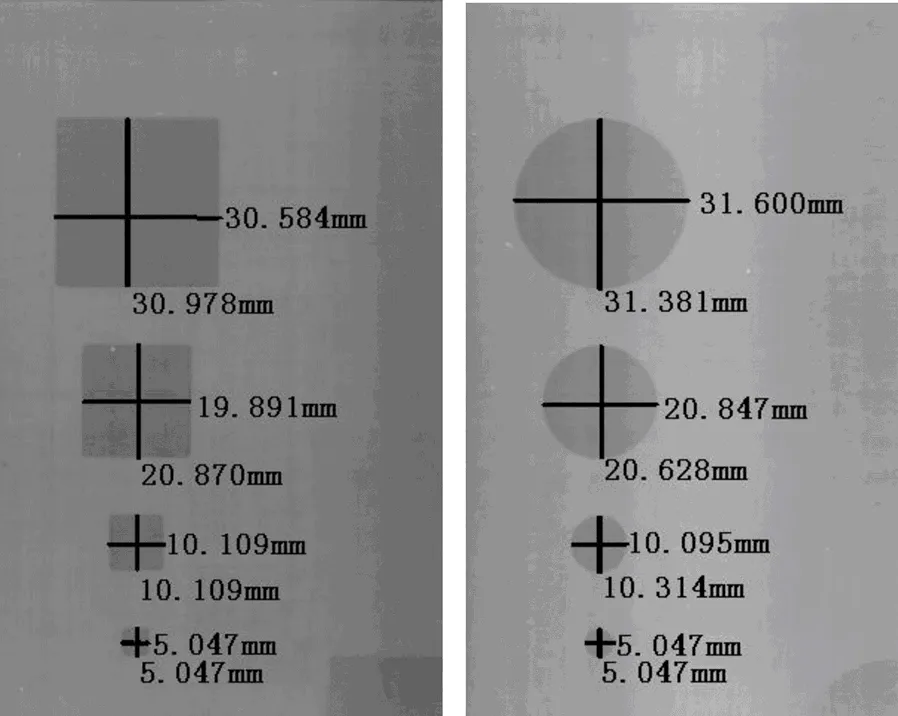

3.1.2 测量验证

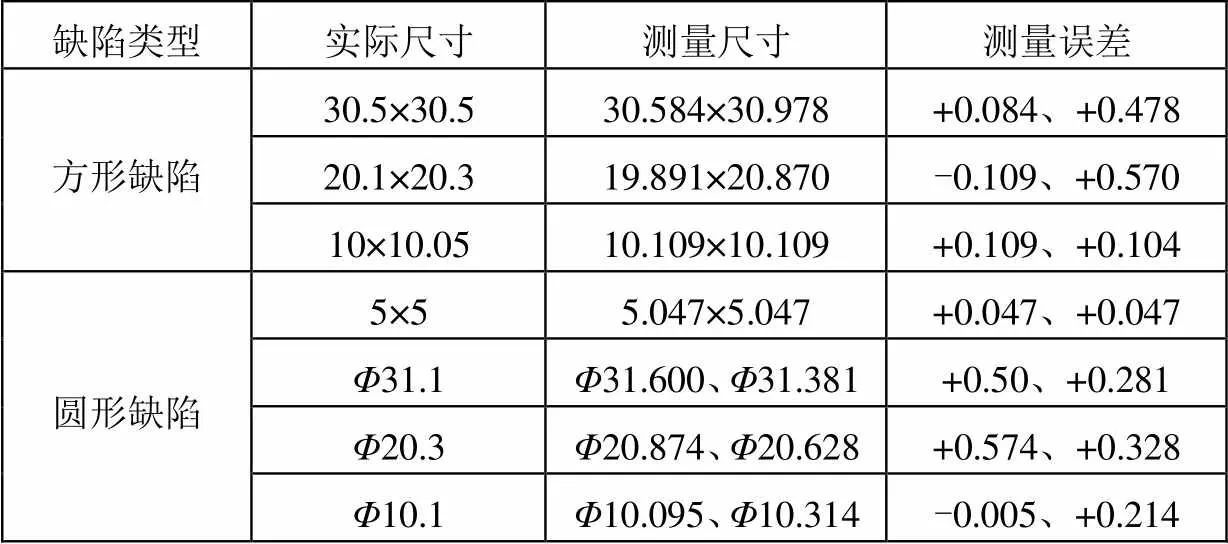

软件定量校准后采用直接划线法测量已知尺寸的方形缺陷和圆形缺陷,每个缺陷测量两次,共得到8组尺寸测量数据,测量结果如图4所示,缺陷实际尺寸与测量尺寸的对比数据如表1所示,将测量尺寸与实际尺寸相比较,8组测量数据的测量误差在(-0.109~+0.574)mm之间,误差较小。可见,软件定量校准后可有效对缺陷定位及定量测量。

图4 缺陷尺寸测量结果

表1 缺陷尺寸测量数据 mm

3.2 缺陷定性研究试验

3.2.1 孔洞缺陷定性研究

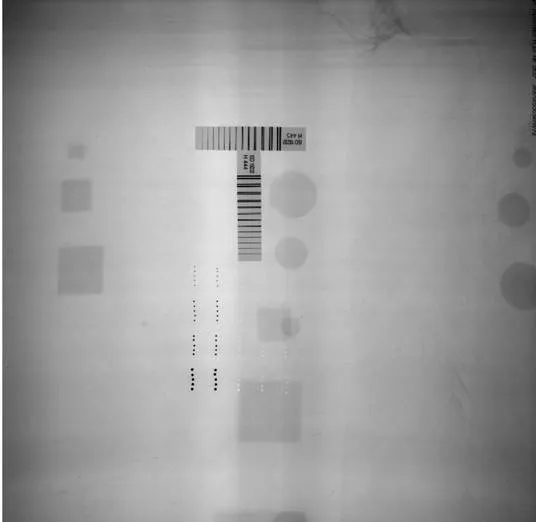

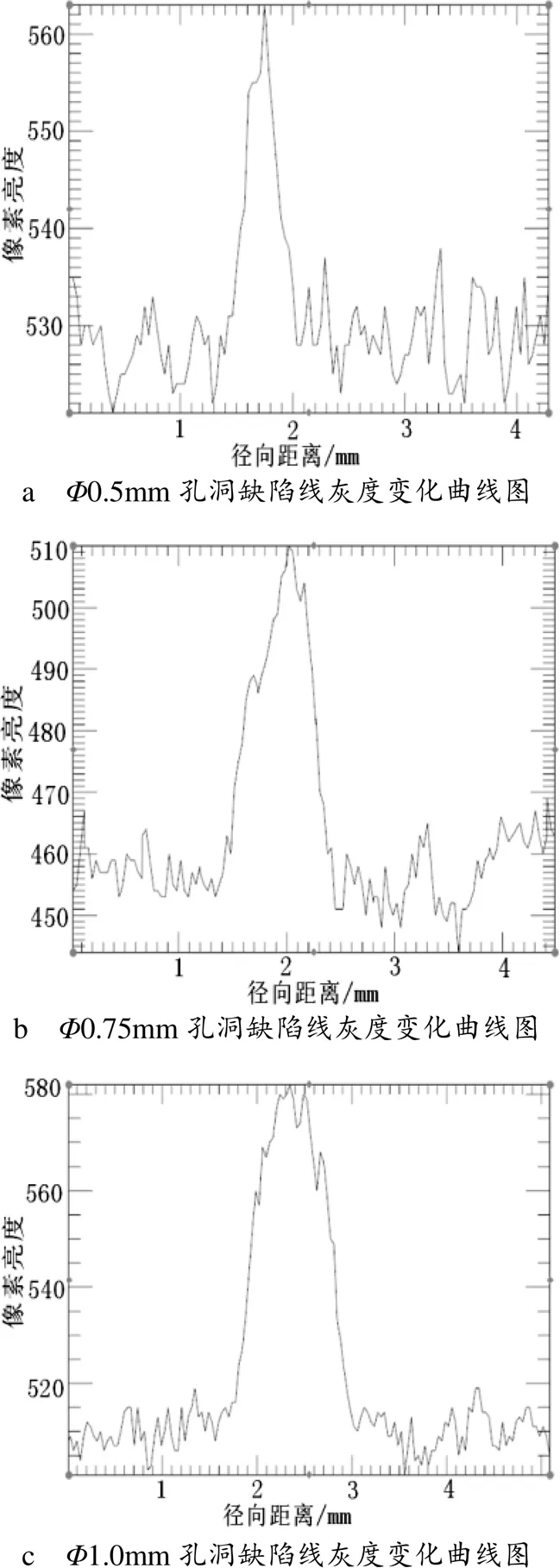

数字射线CR检测模拟缺陷壳体孔洞部位,孔洞大小分别为0.5mm、0.75mm、1.0mm、1.5mm。采用线灰度分析曲线分析检测图像孔洞部位灰度变化,确定缺陷定性的原则和方法。图5为缺陷检测图,图6为孔洞缺陷线灰度变化曲线,表2为孔洞缺陷线灰度数据。线灰度差比值为缺陷部位线灰度值与基体部位线灰度值之差占基体部位线灰度值的百分比。

图5 缺陷检测图

表2 孔洞缺陷线灰度数据

通过对模拟缺陷壳体尺寸0.5mm、0.75mm、1.0mm、1.5mm孔洞缺陷线灰度分析可知,孔洞缺陷部位线灰度值大于基体部位线灰度值,0.5~1.5mm孔洞线灰度差比值为+6.22%~+11.84%,其中1.5mm孔洞缺陷线灰度差比值最大为+11.84%,0.5mm、0.75mm、1.0mm孔洞线灰度差比值相差不大。可见,缺陷透照方向尺寸与0.5mm、0.75mm、1.0mm、1.5mm的缺陷尺寸并非完成一致,孔洞缺陷线灰度差比值的大小与缺陷尺寸以及缺陷透照方向尺寸相关。

3.2.2 金属夹杂类缺陷定性研究

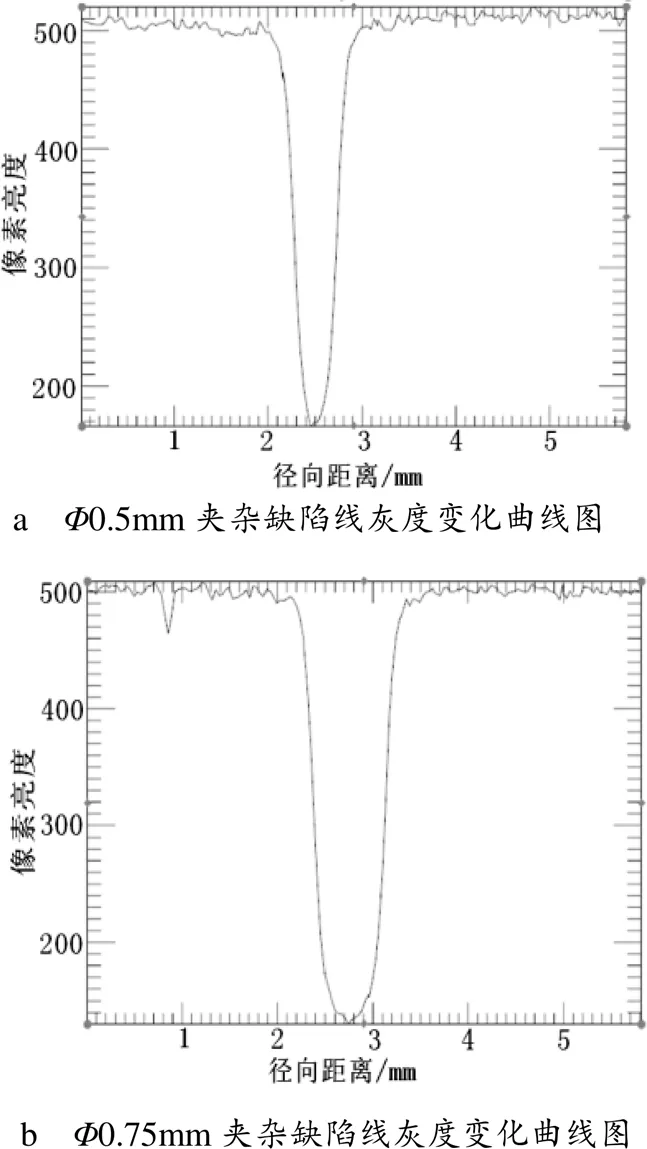

对模拟缺陷壳体金属夹杂部位进行数字射线CR检测,夹杂大小分别为0.5mm、0.75mm、1.0mm、1.5mm。采用线灰度分析曲线对检测图像夹杂部位分别分析灰度变化,确定缺陷定性的原则和方法。图7为金属夹杂类缺陷线灰度变化曲线,表3为夹杂缺陷线灰度数据。其中,线灰度差比值为缺陷部位线灰度值与基体部位线灰度值之差占基体部位线灰度值的百分比。

表3 夹杂缺陷线灰度数据

通过分析模拟缺陷壳体尺寸0.5mm、0.75mm、1.0mm、1.5mm金属夹杂缺陷线灰度可知,金属夹杂缺陷部位线灰度值远小于基体部位线灰度值,0.5mm~.5mm金属夹杂缺陷线灰度差比值为-66.27%~-78.33%,随着夹杂缺陷尺寸增大,线灰度差比值增大。可见,缺陷透照方向尺寸与0.5mm、0.75mm、1.0mm、1.5mm的缺陷尺寸一致,金属夹杂缺陷线灰度差比值与缺陷尺寸相关。

3.2.3 贫树脂区定性研究

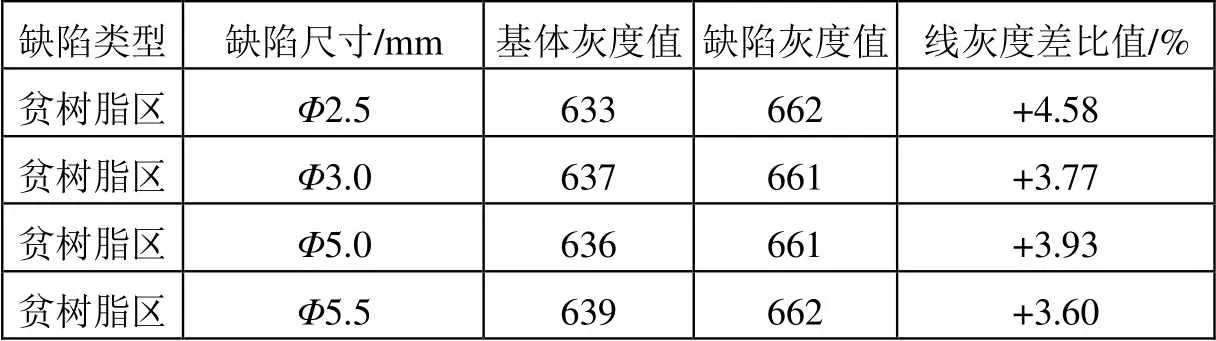

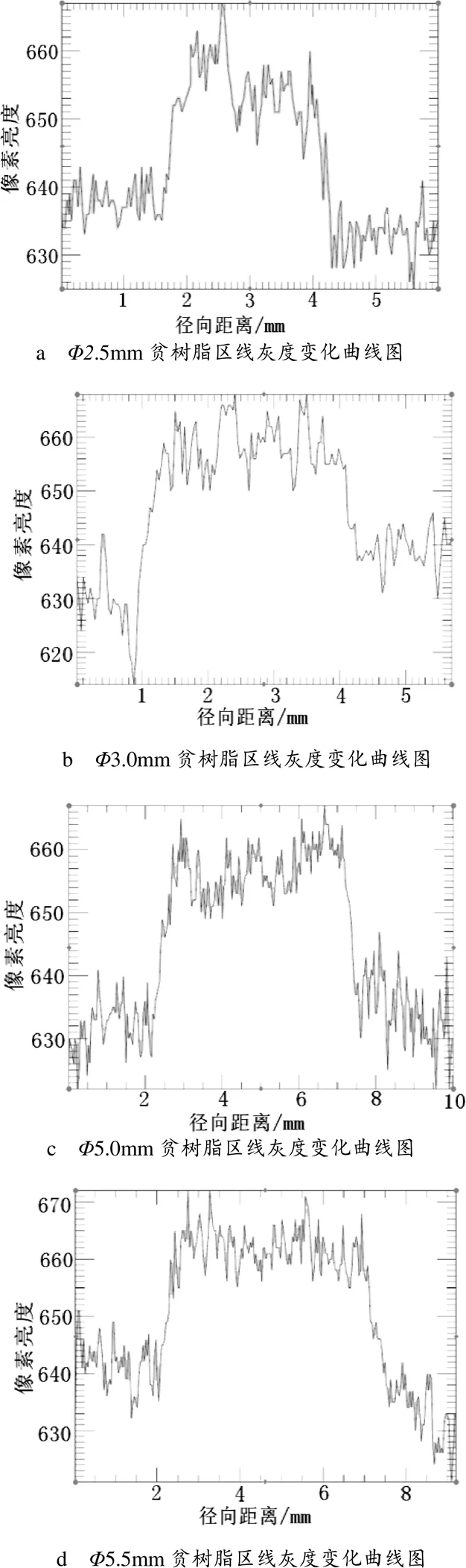

对模拟缺陷壳体贫树脂区进行数字射线CR检测,贫树脂区大小分别为2.5mm、3.0mm、5.0mm、5.5mm。采用线灰度分析曲线对检测图像贫树脂区分别进行灰度变化分析,确定缺陷定性的原则和方法。表4为贫树脂区线灰度数据,图8为贫树脂区线灰度变化曲线。其中,线灰度差比值为缺陷部位线灰度值与基体部位线灰度值之差占基体部位线灰度值的百分比。通过分析模拟缺陷壳体尺寸2.5mm、3.0mm、5.0mm、5.5mm贫树脂区线灰度可知,缺陷部位线灰度值小于基体部位线灰度值,两者相差并不大,模拟缺陷壳体贫树脂区线灰度差比值为+3.6%~+4.58%,不同尺寸贫树脂区缺陷线灰度差比值变化不大。可见,贫树脂区缺陷透照方向尺寸无明显差别,贫树脂区线灰度差比值大小与缺陷尺寸无关。

表4 贫树脂区线灰度数据

图8 贫树脂区线灰度变化曲线图

4 结束语

在碳纤维缠绕壳体数字射线检测中,可有效评价检测结果。通过分析模拟缺陷缠绕壳体缺陷部位数字射线CR检测图像线灰度,孔洞的线灰度差比值为8%左右,类金属夹杂的线灰度差比值为-70%左右,贫树脂区的线灰度差比值为4%左右,线灰度差比值的大小与缺陷性质、缺陷自身尺寸、透照厚度方向的尺寸及物理密度有关。在实际碳纤维缠绕壳体数字射线检测中,对检测系统软件定量校准可以对缺陷定量、定位测量,将缺陷线灰度差比值并结合缺陷影像的形貌特征可以定性分析缺陷。

1 郑世才. 数字射线检测技术的发展现状[C]. 2012年无损检测技术交流会论文集. 北京:国防工业出版社,2012:41~46

Study on the Evaluation Method of Digital Radiography for Carbon Fiber Winding Shell

Huang Meixia Liu Kai Wang Xiaoyong

(Jiangbei Machinery Engineering Co., Ltd., Xiaogan 432100)

Evaluation of digital radiography for carbon fiber winding shell includes the location,quantitative and qualitative of defects.In this paper ,as an example of computed radiography for carbon fiber winding shell,a software calibration method is introduced for computed radiography,if calibration is completed,the defects can be located and quantitatively measured,and the correlation of the difference between the line gray scale of the defect and the line gray scale of intact area near defect was studied through the process test of carbon fiber winding shell with simulated defects.

carbon fiber winding shell;digital radiography;testing and evaluation

黄美霞(1989),工程师,检测技术与仪器专业;研究方向:无损检测技术与应用研究。

2020-08-11