一种大型天线扼流圈加工技术研究

2020-11-10孙广宇张博威赵德新

孙广宇 刘 暄 倪 娜 张博威 赵德新

一种大型天线扼流圈加工技术研究

孙广宇 刘 暄 倪 娜 张博威 赵德新

(天津航天机电设备研究所,天津 300458)

扼流圈是在天线设计基础上用于改善电磁波传输多径效应、改善辐射效率、提高辐照均匀度的重要结构,零件公差要求严格。由于材料为硬质铝合金,加工过程中切削量大,材料加工过程变形量大,导致尺寸精度难以保证,加工难度系数高。分析了扼流圈零件及影响其加工精度的因素,通过工艺方法、切削参数、装夹方式的选择,采取对应的加工余量控制、应力控制、振动控制等手段,提高加工质量,保证了加工精度。

扼流圈;硬质铝合金;尺寸精度

1 引言

扼流圈是天线的重要部件,其尺寸精度直接影响天线对多径效应的抑制[1]。决定了天线的相位中心稳定度和定位精度。为了满足扼流圈的精度要求,对扼流圈的加工提出了严格的要求。

2 扼流圈零件的分析

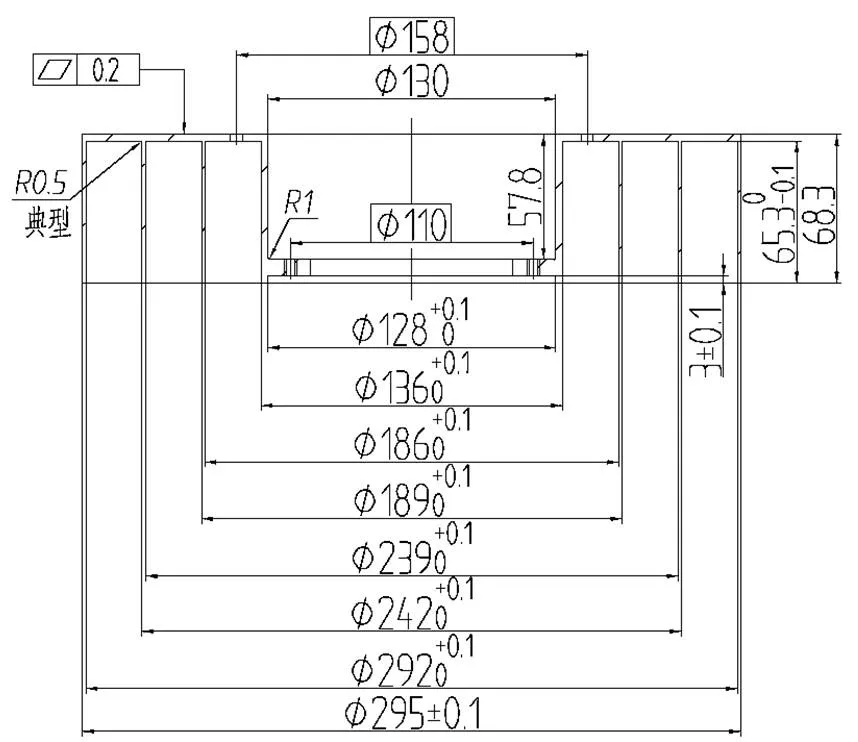

扼流圈零件如图1所示,零件材料采用2A12 H112,具有三层同心圆槽,壁厚1.5mm,底面平面度为0.2。从图上分析可以看出,大切削量条件下保证三层同心圆槽尺寸精度为扼流圈加工难点。

图1 扼流圈结构示意图

扼流圈零件精度要求高、尺寸大、切削量大、壁薄、刚性差、材料易变形,加工制造过程存在零件合格率低、加工质量不稳定等问题,是典型的高精度难加工零件。

3 扼流圈机加工影响因素分析

3.1 工件变形

扼流圈加工坯料为硬质铝合金2A12 H112,加工过程需要切削大量金属材料,切削后材料内部结构破坏,工件内部残余应力会导致工件严重变形,尺寸超差,工件报废[2]。

加工过程中,由于大量切削材料,需要较大装夹力,不当的装夹方式也会导致工件变形,并随着金属材料切削过程越发明显,直至导致工件报废。

3.2 切削振动

扼流圈为大型薄壁零件,加工过程中的材料去除率极大,薄壁零件自身的刚度在加工过程中始终处于较为显著的变化状态,铣削加工变形和加工振动不断变化,导致工件的表面加工质量差,粗糙度大,严重影响了薄壁零件的整体使用性能[3]。

4 扼流圈零件加工保证措施

4.1 工艺路线安排

扼流圈零件为典型的大型薄壁环形零件,中间开有90mm×90mm方孔,因而加工时主要需要考虑中间方孔的加工时机和零件的装夹方式。方孔加工后会存在材料的应力释放,导致零件发生扭状变形。由于零件最小壁厚仅为1.5mm,若采用常规的径向力装夹,会导致扼流圈径向尺寸超差。

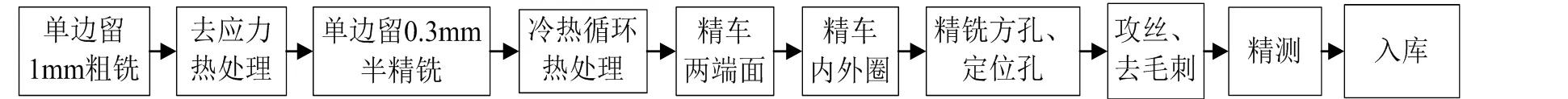

若在零件粗铣阶段加工方孔,材料应力释放后再半精加工和精加工,可以保证应力释放条件下零件的加工精度;若采用底面粘接,轴向压紧的无径向力装夹方式,可以减少加工由于装夹力导致的零件径向应变,从而提高加工精度,保证加工质量。扼流圈加工工艺路线如图2所示。

图2 扼流圈工艺路线

4.2 工艺措施

结合扼流圈零件的结构特点,加工过程中影响因素,依据零件的加工工艺路线,制定产品加工阶段的工艺措施。

4.2.1 采用底面粘接、轴向装夹的方式

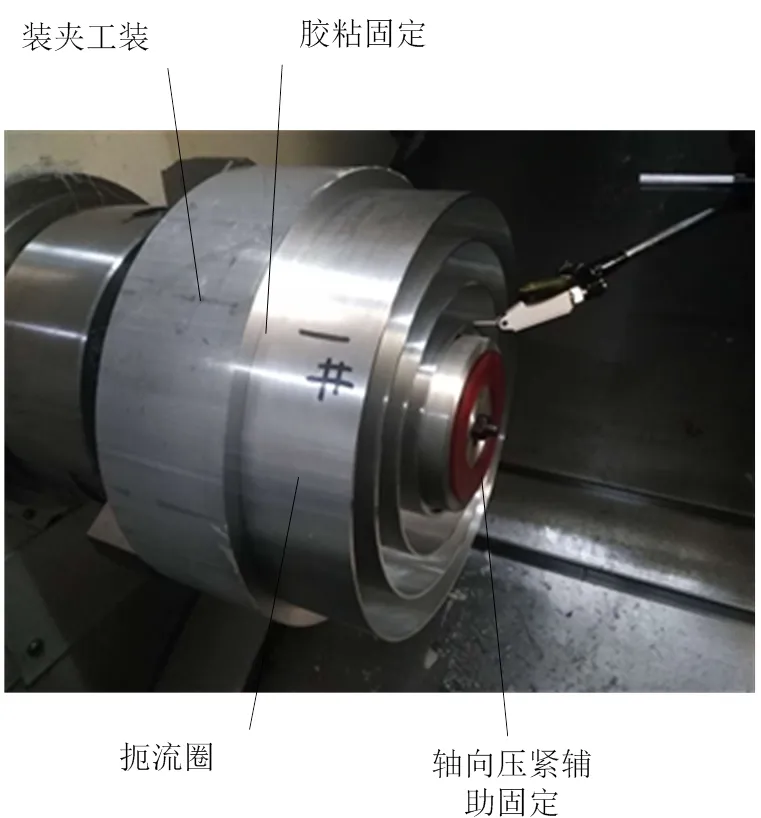

图3 精车工序装夹方式

如图3所示,扼流圈装夹采用底面粘接、轴向装夹的方式,减少了加工工件所受径向力作用以及扼流圈径向形变,提高加工精度。

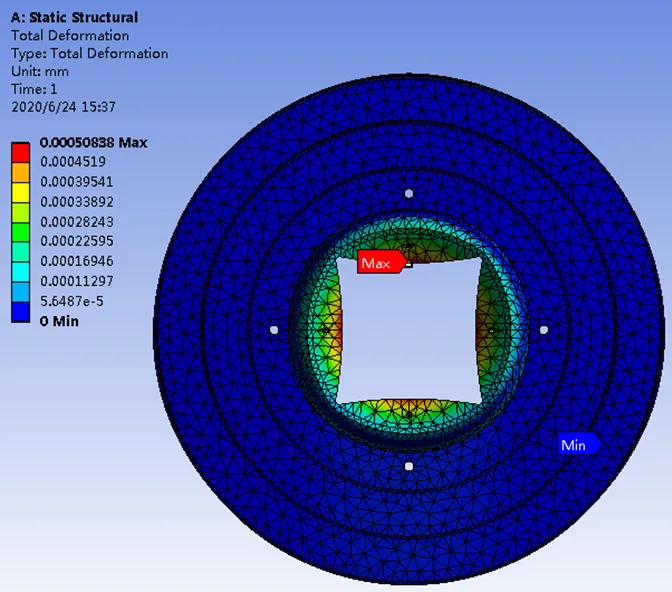

图4为该装夹方式下有限元分析,分析结果显示,位移最大值位于中间方孔边缘及最内圈外径,最大位移为0.51μm,扼流圈内圈最大径向位移为0.124μm,对精度影响很小。

4.2.2 刀具及切削参数

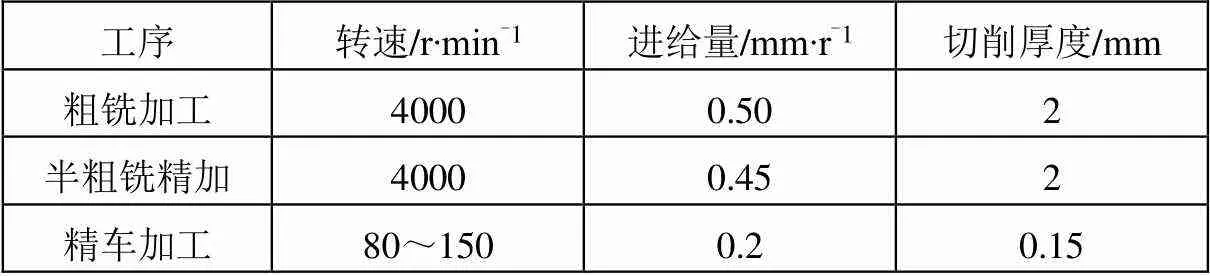

该零件坯料为硬铝材料,切削力大小对零件精度有很大的影响。自制双刀尖端面车刀解决切削应力问题,同时,该刀有一刀两用的功能,解决刀座受限问题。切削参数选择如表1所示。

表1 切削参数表

4.3 操作过程保证措施

4.3.1 加工余量控制

扼流圈三个同心槽的切削顺序从两方面考虑。从装夹刚度:由于零件粘接点位于最外圈均布三点,最外圈装夹刚度最大,如先车削最外圈圆槽,会导致加工时装夹刚度下降,影响内部圆槽加工,如图5所示。从尺寸公差带:内部三圈圆环尺寸公差带宽度为0.1mm,最外圈圆滑公差带宽度为0.2mm,因此先车削内圈,最后车削扼流圈最外圈外圆尺寸,将加工误差留给公差带最宽的外圆尺寸,有利于保证加工尺寸精度。

图5 扼流圈粘接装夹示意图

4.3.2 去应力处理控制

硬质铝合金毛坯在粗铣加工后内部产生残余应力,残余应力一方面影响材料的屈服强度,另一方面由于应力释放影响后续工序的加工精度。因此在粗加工和半精加工之间退火去应力,保证半精加工精度。半精加工后采用深冷进行冷热循环稳定化处理,经过两次冷热循环,去除残余应力,稳定尺寸,强化铝合金结构[4],提高了后续精车加工成品率,保证了零件尺寸精度和加工质量。

4.3.3 振动控制

切削振动是影响薄壁件加工精度和质量的重要因素,加工过程中增加辅助支撑,增大工件刚度、平衡切削力、抑制加工振动是保证加工质量的重要方法。加工过程中,在扼流圈端面槽内放置防震垫[5],提高扼流圈各圈刚度,经多次试切,采用棉布加水作为支撑效果最佳,扼流圈机械加工精度可以达到IT8以上。

5 结束语

扼流圈零件采用底面粘接、轴向装夹的微应力装夹方式,选用合理的切削参数,降低了装夹应力和切削应力对工件的影响。通过去应力退火和冷热循环相结合的热处理方式,消除残余应力对工件的影响;通过合理的加工余量控制合理分配尺寸公差,保证零件加工精度;通过增加辅助支撑增大工件刚度,消除机械振动对零件精度的影响。

以上零件的加工方法同样适用于相近材料的机械加工,如镁铝合金材质的扼流圈等。装夹应力导致的变形问题可借鉴底面粘接轴向固定的微应力装夹方式,残余应力导致的加工变形可以借鉴去应力退火和冷热循环相结合的处理方式,含多圈结构的扼流圈零件可以采用有内而外的加工余量控制方式。

1 高玉平,刘子懿,徐劲松,等. 单频GPS接收机天线扼流圈的研制与测试[J]. 时间频率学报,2006(1):51~57

2 王军峰. 减少机械加工材料变形对品质的影响[J]. 工程技术与产业经济,2010(6):40

3 钱时林. 机械加工过程中的振动问题分析及解决策略[J]. 工艺与装备,2016(6):129~134

4 陈振华,谢配孺,姜勇,等. 钛合金深冷及冷热循环处理研究[J]. 湖南大学学报, 2014(7):1~5

5 崔惠婷,陈蔚芳,冯婷. 装夹优化抑制薄壁件加工振动研究[J]. 组合机床与自动化加工技术,2016(5):138~142

Research on Processing Technology of A Large Antenna Choke Ring

Sun Guangyu Liu Xuan Ni Na Zhang Bowei Zhao Dexin

(Tianjin Institute of Aerospace Mechanical and Electrical Equipment, Tianjin 300458)

Choke is an important structure based on the antenna design to improve the multi-path effect of electromagnetic wave transmission, the radiation efficiency and the uniformity of light illumination. The dimensional tolerances of parts are strict. Because the material is hard aluminum alloy, the cutting amount is large, the deformation of the material processing is large, the dimensional accuracy is difficult to ensure and the processing difficulty coefficient is high. This paper analyzes the process technology of choke, through choosing technique, cutting parameter, clamping method and taking steps to control working allowance, stress and vibration. The processing quality is improved and working accuracy is guaranteed.

choke;hard aluminum alloy;full size accuracy

孙广宇(1985),硕士,机械工程专业;研究方向:天线制造技术、工艺管理。

2020-08-25