延长油田胍胶压裂返排液循环利用技术研究

2020-11-09郝琦马振鹏段玉秀

郝琦,马振鹏,2,段玉秀,2

(1.陕西延长石油(集团)有限责任公司,陕西 西安 710065;2.陕西省陆相页岩气成藏与开发重点实验室,陕西 西安 710065)

压裂增产是油气田开发过程的重要技措,对油气田增产、稳产都起到举足轻重的作用[1-2]。压裂作业过程产生的压裂返排液是油气田的重要污染源,尤其采用胍胶压裂液进行压裂作业时,其返排液体系高分子聚合物含量高、悬浮物含量高和成分复杂,属于难处理油田作业废水[3]。

延长油田每年产生约60万m3压裂返排液,若不妥善处理,对陕北地区脆弱的生态系统造成巨大威胁[4-5]。若能将这些作业废液有效处理,并重新用于压裂液的配制,对生态环境和油田发展都将产生积极的作用。对延长油田某油区某油井瓜胶压裂返排液采用三步法工艺(“水质调节-强化絮凝-O3催化氧化”),并成功应用指导延长油田页岩气开发现场瓜胶压裂返排液的处理,处理后水回配滑溜水压裂液满足《压裂液用滑溜水体系》标准(DB.61/T 575—2013)并继续用于页岩气井的压裂作业,降低陕北干旱地区油气开发环保隐患的同时,实现了水资源的循环利用。

1 实验部分

1.1 材料与仪器

助排剂B-1003、降阻剂ZYHL-1、杀菌剂RX-503、A系列臭氧催化剂(活性组分CuO,MnO)CY-3、B系列臭氧催化剂(活性组分CuO,CoO)T70均为工业级;絮凝剂(IF-A、IF-F、IF-S)、助凝剂(FA-B、FA-Y、FA-E)均为自制;NaOH,分析纯;20#钢标准腐蚀挂片(50 mm×10 mm×3 mm)。

快速细菌测试瓶(SRB、TGB、FEB);NDJ-1S旋转黏度计;CIC-D100离子色谱仪;0300822J便携式浊度计;Microtrac S3500激光粒度仪;SPECORD200紫外分光光度计;CF-YG-20臭氧发生器。

1.2 胍胶返排液的处理

取压裂返排液500 mL,加入氢氧化钠,调节pH,加入絮凝剂快速搅拌2 min加入助凝剂慢速搅拌3 min,除去悬浮物,测定水中悬浮物的值,以确定絮凝剂与助凝剂的最佳的投加量。经过强化絮凝处理后的返排液与A、B两种催化剂的体积比为2∶3,通气量为30 mL/min,分别考察通气时间为10,20,30,40 min条件下处理后返排液的黏度,根据黏度变化确定催化氧化的效果和最佳催化剂种类。分析检测项目及方法见表1[6-7]。

表1 分析测试方法Table 1 Analytical methods

2 结果与讨论

以延长油田一口具有代表性的油井水力压裂产生的胍胶压裂返排液为处理对象,基于水质分析特性,采用三步法处理工艺(“水质调节-强化絮凝-O3催化氧化”),该工艺处理后液用作配制滑溜水压裂液,所配滑溜水压裂液的性能与指标按照地方标准《压裂用滑溜水体系》DB.61/T 575—2013的步骤测试,评价“三步法”处理工艺的实际应用效果。

2.1 胍胶体系返排液的水质分析

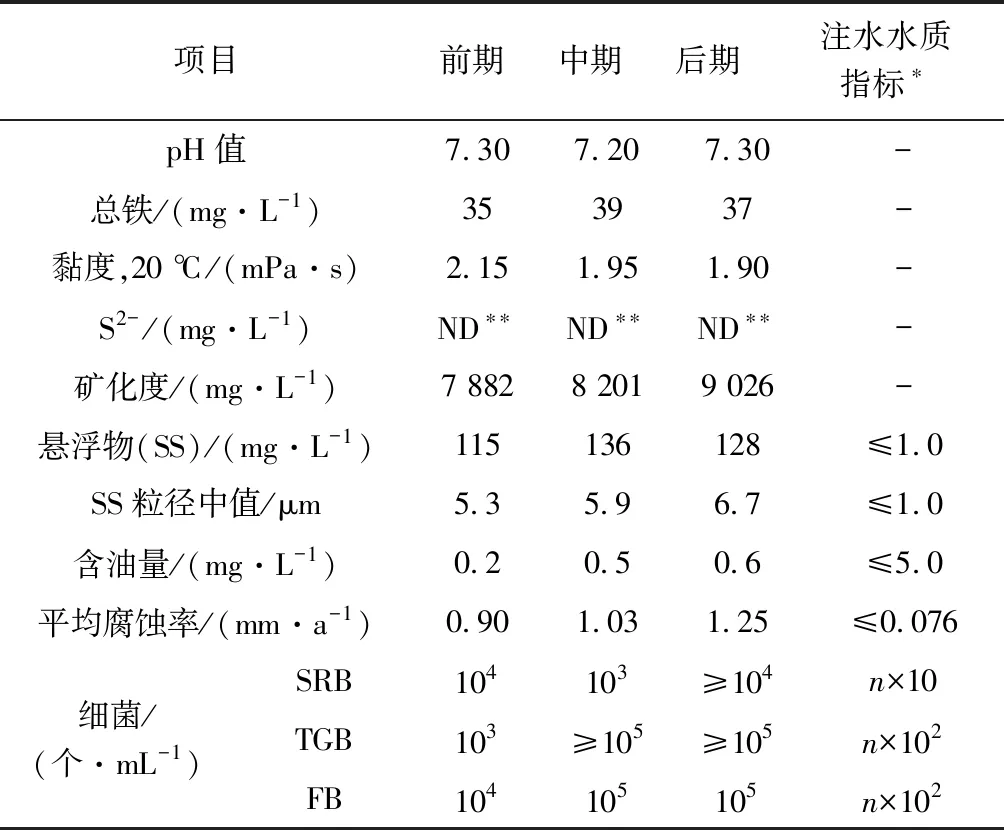

延长石油某采油厂一口具有代表性油井的胍胶压裂液返排液的水质分析,结果见表2。

表2表明,该口井的胍胶返排液pH值在7.0~8.0之间,具有黏度高(≥1.90 mPa·s)、悬浮物含量高(≥115 mg/L)、细菌高(≥104个/mL)的特点,此外该返排液具有较严重的腐蚀性,导致水中总铁含量较高(≥35 mg/L)。

表2 延长油田某油井胍胶压裂返排液的水质特性Table 2 Water quality of guar gum fracturing flow-back fluid in Yanchang Oilfield

2.2 处理工艺研究

考虑到该胍胶返排液的“四高”(高SS、黏度高、总铁高、细菌高)的特点,针对性的进行了除铁、降低黏度、去除SS和杀菌的处理工作。

2.2.1 水质调节+强化絮凝处理 弱碱性的条件可以增强混凝和O3催化氧化的处理效果[8]。

将3份中期返排液样品的pH值分别调至8.0,9.0,10.0,添加600 mg/L的絮凝剂IF-A,最后添加助凝剂FA-Y为0.5 mg/L,观察絮凝效果。

实验表明:(1) 调节pH值后,产生了具有絮凝作用的Fe(OH)3,水样颜色由黑色迅速转变为墨绿色,之后变成黄色,同时伴有细小絮体的生成。仅仅依靠Fe(OH)3的自絮凝能力,沉降效果有限,未能实现絮体的聚结沉降;(2) 加入絮凝剂IF-A后,微絮体快速凝聚,体积变大,但絮体不紧实,较为松散,沉淀速度缓慢;(3) 加入FA-Y后,絮体被网捕聚集成团,停止搅拌后,大部分絮体迅速沉降。其中,当pH为9.0时,絮体最紧实,沉降速率最快,故优选pH值为9.0,处理后,铁离子含量降至0.5 mg/L。

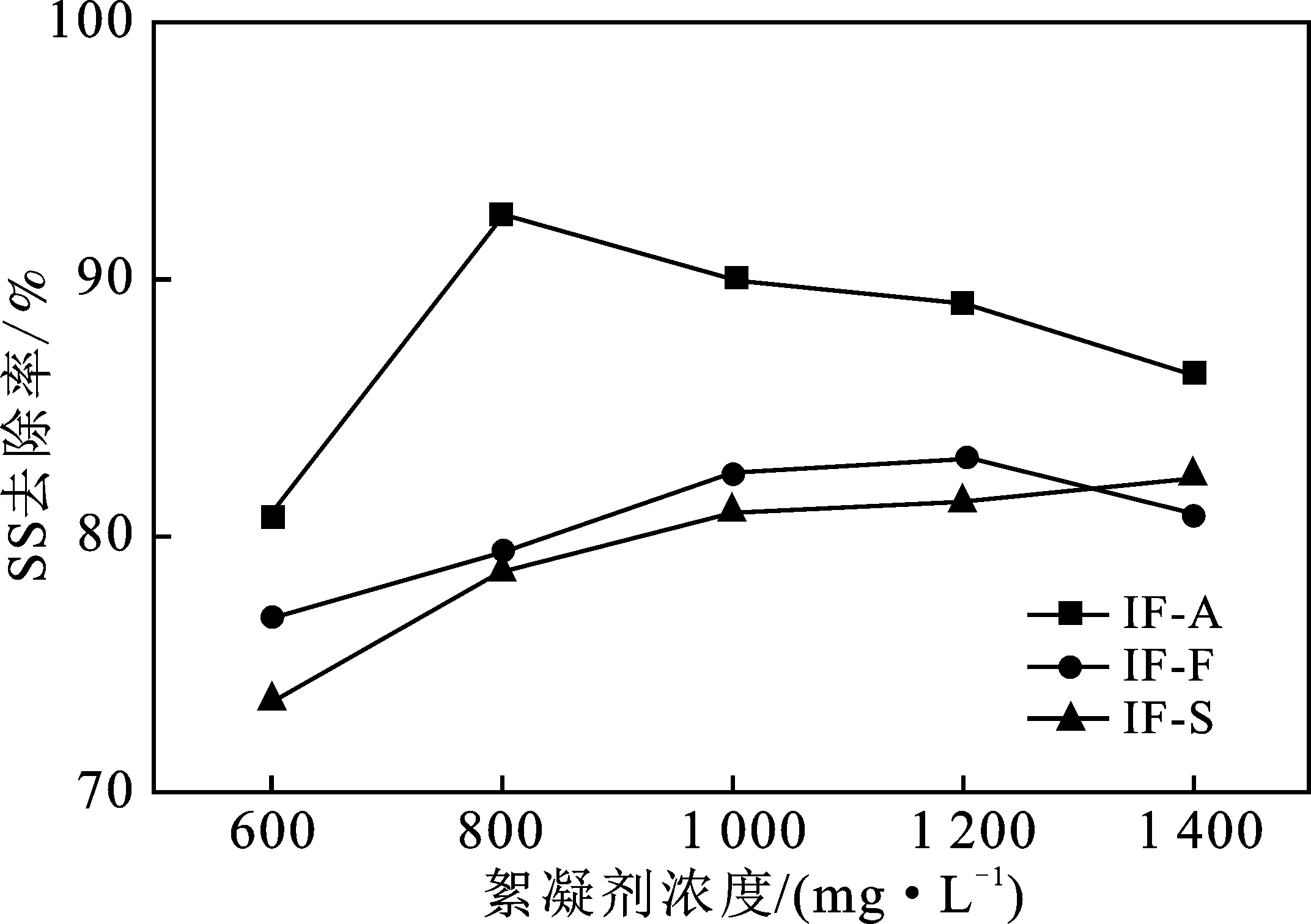

2.2.1.1 絮凝剂 调节压裂返排液pH值至9.0,助凝剂FA-Y加量为0.5 mg/L条件下,考察IF-A(阳离子型无机高分子絮凝剂)、IF-F(两性离子型无机高分子絮凝剂)和IF-S(无机小分子絮凝剂)3种类型药剂不同用量对絮凝效果的影响,结果见图1。

图1 不同絮凝剂种类和浓度对SS去除率的影响Fig.1 Effect of different flocculant types and concentrations on SS’s removal rate

由图1可知,3种絮凝剂对处理液中的SS都表现出明显的处理效果,但絮凝剂IF-A对返排液的絮凝效果最好,在絮凝剂加量为600~1 000 mg/L范围内絮凝效果均优于IF-F和IF-S。絮凝剂IF-A加量为800 mg/L时,悬浮物由102 mg/L降至7.7 mg/L,去除率达92.5%,效果最佳。其作用机理为IF-A由形态多变的多元羧基络合物组成,有很强的吸附架桥能力,在络合物的水解过程中,同时产生凝聚、吸附和沉降等物化过程,加入IF-A后,返排液中迅速产生了大量的矾花絮体。基于对处理效果与成本考虑,确定絮凝剂选定为IF-A,投加量为800 mg/L。

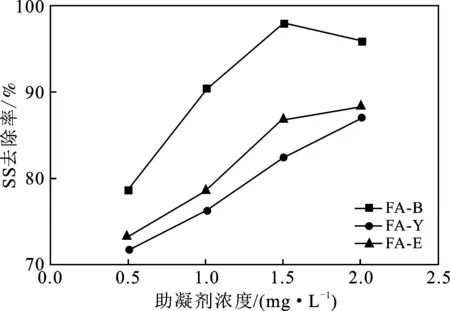

2.2.1.2 助凝剂 调节压裂返排液pH值为9.0,絮凝剂IF-A投加量为800 mg/L,不同种类的助凝剂FA-B(Cationic)、FA-E(Non-ionic)和FA-Y(Anionic)与投加量对絮凝沉降效果的影响见图2。

图2 不同助凝剂种类和浓度对SS去除率的影响Fig.2 Effect of different coagulant types and concentrations on SS’s removal rate

由图2可知,提高3种助凝剂加量,悬浮物去除率都随之增加,尤其FA-B对返排液悬浮物去除效果比较明显,在添加剂量为1.5 mg/L时,处理效果最好,SS去除率达到98%,但继续提高FA-B的加量,SS去除率反而降低。其机理为加入少量有机高分子助凝剂后,其中的某些基团借助范德华力、氢键和配位键等的作用,使之与微小絮体颗粒间形成“桥联”而使絮体增大为絮团,加速下沉;但当有机高分子助凝剂加量过高时,细小絮体表面会被所吸附的有机高分子所覆盖,不但减小了再和其他絮体结合的概率,而且对絮体稳定保护起到作用,最终有机高分子助凝剂的投加量越多,SS去除效果越差。FA-Y和FA-E对SS的去除率均低于FA-B去除率。综合考虑SS去除效果与成本,选定助凝剂为FA-B,加入剂量为1.5 mg/L。

2.2.2 O3催化氧化处理 O3因其具有的高效且环境友好的特点而被广泛应用于环保领域[9]。O3具备极强的氧化性,能够将高分子量有机污染物氧化为小分子量的有机物和其他污染物,如能够将不饱和烃和芳香族有机物氧化为小分子的有机醛、酸和醌等[10]。O3催化氧化技术是一种高级氧化技术,通过催化剂在反应过程中的催化作用,O3的利用率得到提高,氧化能力得到显著加强,实现了将有机物氧化为二氧化碳和水[11-12]。胍胶压裂返排液中高分子有机物含量高,黏度高,这是导致返排液处理难度大的主因,降低其黏性是处理返排液的关键环节。因此,考虑利用O3催化氧化技术进行处理研究。

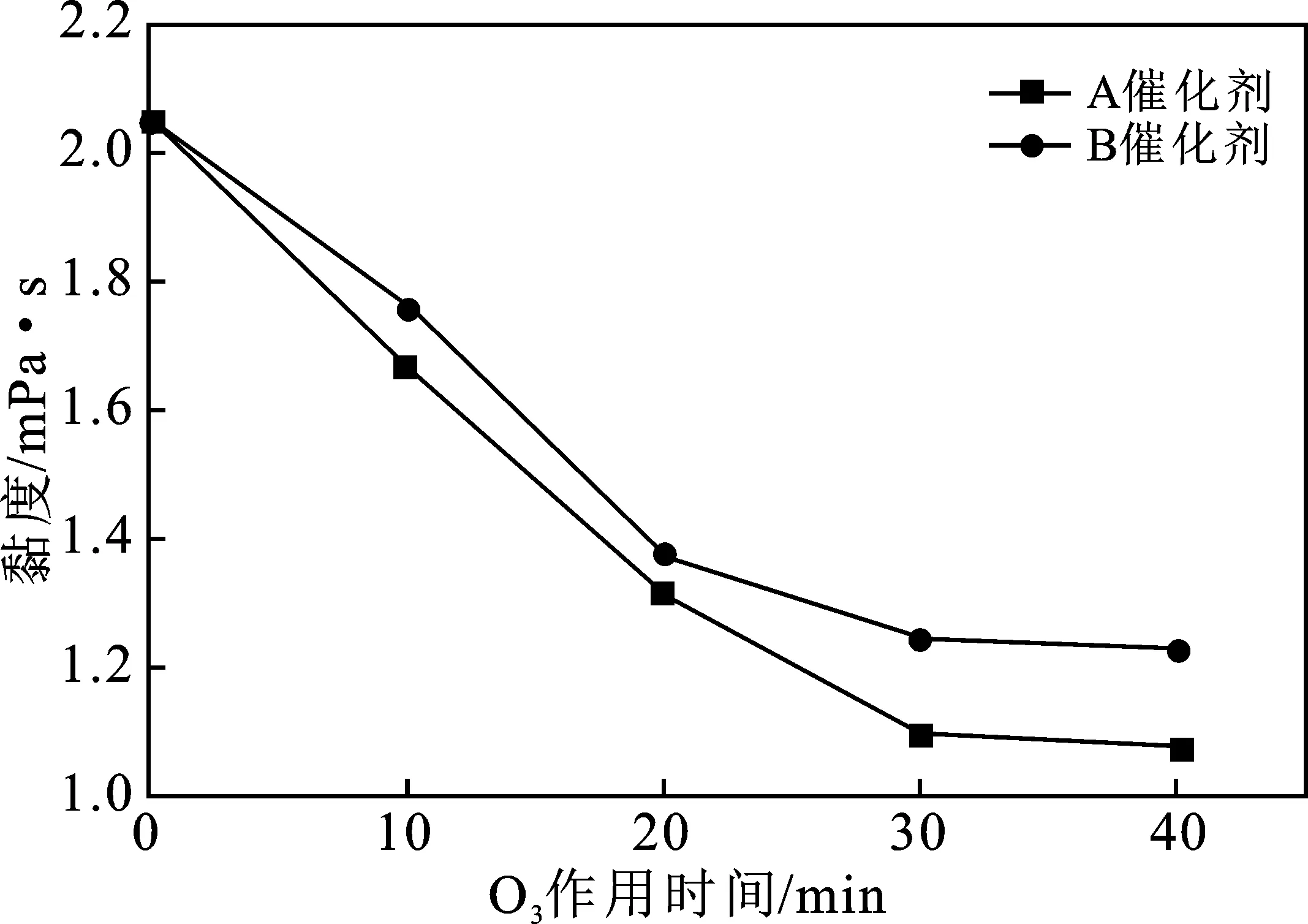

首先针对不同臭氧用量下的处理效果进行考察,经过絮凝处理后的返排液与A、B两种催化剂的体积比为2∶3,通气量设置为30 mL/min,分别考察通气时间为10,20,30,40 min处理后返排液的黏度,结果见图3。

图3 A、B催化剂不同通臭氧时间黏度变化(20 ℃、170 s-1)Fig.3 Viscosity changes of A and B catalysts at different ozone passage time(20 ℃,170 s-1)

由图3可知,A、B两种催化剂在通气时间为40 min条件下,对胍胶返排液的降黏效果显著,且在30 min内A催化剂的降黏效果优于B催化剂,因为A催化剂活性组分为MnO和Co2O3,B催化剂活性组分为MnO,双活性组分的A催化剂表现出了将O3催化产生更多·OH自由基的性能,但20 min后返排液的黏性降低不明显,主要是因为产生了难降解的有机物,需要更多的时间进行降解。考虑现实的配液情况,并不需要将返排液的黏度继续降低,综合处理效果与运行成本,确定A催化剂的催化氧化时间为30 min。

表3为胍胶压裂返排液经“水质调节-絮凝-O3催化氧化”工艺处理后的水质情况。

表3 胍胶压裂返排液处理后水质Table 3 Water quality of treated guar gum fracturing flow-back fluid

由表3可知,经组合工艺处理后,返排液中的总铁含量、黏度、悬浮物含量均大幅降低,此外处理后的返排液中SRB、TGB、FB含量菌均降低了至少两个数量级,各项水质指标均满足行业标准《页岩气 储层改造 第3部分:压裂返排液回收和处理方法》(NB/T 14002.3—2015)中滑溜水压裂返排液处理后回用推荐水质指标要求。

2.3 处理液回配滑溜水压裂液的性能评价

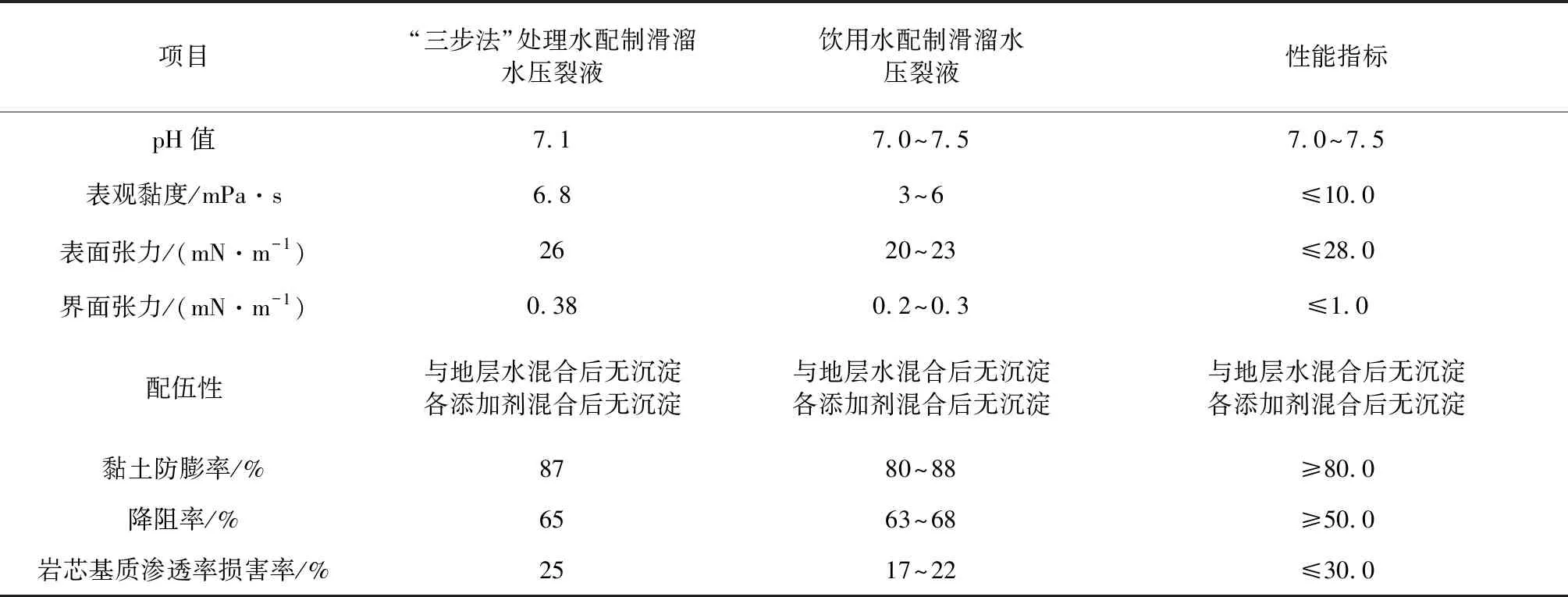

将处理后的胍胶体系压裂返排液参考地方标准DB.61/T 575—2013《压裂用滑溜水体系》回配滑溜水压裂液,并对新配的压裂液的性能进行评价,结果见表4。

表4 处理后水和自来水配制的滑溜水压裂液性能对比Table 4 Properties of guar gum fracturing fluid configured by the treated water and tap-water

由表4可知,经“水质调节+强化絮凝+O3催化氧化”工艺处理后,用处理后水配制的滑溜水压裂液的各项性能指标与使用自来水配制的滑溜水压裂液性能指标接近,都能满足标准DB.61/T 575—2013的要求,可以满足实验室压裂液配制用水的要求。

2.4 现场应用

“水质调节-强化絮凝-O3催化氧化”三步法工艺处理胍胶压裂返排液用于配制滑溜水压裂液在延长油田的页岩气井压裂施工现场进行了现场应用,工艺装置平稳运行3个月,共处理返排液约5 000 m3,处理后水质良好,处理后水全部用于回配滑溜水压裂液。工艺运行流程见图4。

图4 胍胶压裂返排液回用处理工艺流程图Fig.4 Flow chart of guar gum fracturing flow-back fluid reusing

3 结论

延长油田某油区典型的油井水力压裂施工后的胍胶压裂返排液采用三步法“水质调节-强化絮凝-O3催化氧化”工艺处理,通过pH、絮凝剂、助凝剂、催化剂种类及氧化时间等参数的优化,显著降低了压裂返排液的总铁、黏度、悬浮物和细菌等指标,满足行业标准《页岩气 储层改造 第3部分:压裂返排液回收和处理方法》(NB/T 14002.3—2015)中滑溜水压裂返排液处理后回用推荐水质指标要求。

采用三步法工艺处理后的水配制滑溜水压裂液的性能与使用饮用水配制的滑溜水压裂液接近,均符合地方标准《压裂用滑溜水体系》DB.61/T 575—2013的规定,实现了胍胶压裂返排液的循环再利用,并能够用于指导压裂施工现场配制滑溜水压裂液。