基于CAE 分析的新能源减速器壳体优化设计

2020-11-09孟庆振梅少龙安徽星瑞齿轮传动有限公司

文/袁 勃 孟庆振 梅少龙(安徽星瑞齿轮传动有限公司)

减速器是新能源汽车动力总成的重要组成部分,通过电机输入扭矩输出至半轴驱动整车运行。而减速器壳体是减速器的重要组成部分,它将减速器中齿轮、轴等主要零部件组装成一个整体。在整车运行过程中,壳体不仅需要吸收齿轮工作时产生的力和力矩,还要保证轴和齿轮具有相对准确的位置,这就要求壳体要有良好的强度、刚度等。

本文对安徽星瑞齿轮传动有限公司一款新能源减速器壳体的初始设计进行CAE 分析,结果表明,壳体强度和刚度均不满足企业标准。后结合壳体表面拉应力、压应力分布及模态振型,通过优化圆角和合理布局壳体表面加强筋,进行壳体优化设计。经CAE 相同载荷工况分析,壳体最大应力下降了51.04%, 一阶模态频率提高了76.80%,壳体强度和模态频率均满足设计要求。

一、减速器壳体初始设计及CAE 分析

1.壳体初始设计

壳体采用ADC12 压铸铝合金材料压铸制造。为了保证铸件的质量,防止缩松、沙眼等铸造缺陷,壳体采用4mm 均匀等厚设计。在轴承座及螺栓孔周围采用加强筋强化,各螺栓孔、凸台以及交界面均设置圆角过渡,减速器壳体初始设计见图1。

图1 减速器壳体初始设计

2.CAE 分析

采用有限元软件进行前处理。首先进行壳体表面网格划分,平均网格尺寸采用3mm。在螺栓孔处建立一层washer 面,washer 直径为螺栓孔直径的1.5~1.7 倍,washer 面划分2 层网格,并保证网格流向一致。对壳体中大量圆角,应设置2 层及以上网格进行过渡圆角等局部小结构细化处理,小于1mm 的可使用1 层网格划分或进行简化处理。对表面网格质量检查合格(Aspect Ratio≤5、Skew≤60°、20°≤Interior Angle≤120°)后,采用向内插值算法生成二阶四面体网格。左右壳体连接螺栓采用RBE+Bar 单元进行简化模拟,RBE 抓取螺栓周围2 层单元,有限元模型基本信息见表1。

表1 有限元模型基本信息

将电机输入扭矩根据速比转换为减速器齿轮载荷,通过轴承内圈、轴承外圈,最终传递至壳体轴承座上,各轴承载荷可由齿轮系统设计分析软件MASTA 导出。首先,在MASTA 中建立减速器的齿轴系统分析模型,将壳体刚度矩阵和质量矩阵缩聚至6 个轴承孔中心节点处,结合FEA 模型导入MASTA 后进行系统变形分析,导出各轴承孔受力[1]。其次,将壳体与轴承接触面以RBE 单元耦合至轴承孔中心节点,将MASTA 导出的轴承载荷分别施加在对应轴承孔中心节点上,约束电机壳体和减速器壳体连接螺栓123456 自由度(见图2),提交求解器进行求解计算。

图2 壳体CAE 分析模型

经CAE 分析,壳体最大应力216.75MPa,远大于材料屈服强度,壳体强度不满足要求;最大应力位于差速器前轴承孔加强筋处,图3(a)壳体强度分析结果的右侧壳体中,着色区域应力均超过材料屈服强度,不满足设计要求。进一步进行壳体模态分析,一阶模态频率仅为479Hz,二阶模态频率为766Hz,也不满足设计要求。

二、壳体优化及改进设计

根据壳体强度仿真结果,查看壳体拉应力和压应力分布情况。对拉应力区域,应根据受力方向进行加强筋改进设计和壳体圆角优化改进;而对压应力区域,可进行局部设计参数优化、减小壁厚、增大圆角等处置措施。壳体拉应力、压应力分布区域见图3(a)。在进行加强筋改进时,加强筋还应参考壳体一阶模态振型,加强筋走向应与壳体振动方向垂直,壳体第一、第二阶模态振型见图3(b)壳体模态分析结果。

图3 壳体FEA 分析结果

1.加强筋改进设计

壳体强度和刚度主要采用布置加强筋进行强化,主要采用以下措施:加强筋厚度采用4~5mm,高度应介于壳体厚度的1~5 倍,并兼顾整车配合尺寸,加强筋的走向应与压铸时金属熔液流动方向和拔模方向一致;在电机结合面、轴承端面应设置圆形环抱筋,避免因较大薄壁面存在,而产生局部模态;在轴承孔周围,加强筋应以轴承孔为圆心向外进行辐射分布;加强筋与螺栓进行连接时,加强筋中面应与两连接位置连线重合;在相交面部位,应以三角形斜筋进行强化设计[2]。

2. 壳体圆角设计

为了兼顾压铸成型时铝合金分布、避免壳体交界面、尖角、台阶、过渡处应力集中,壳体一般位置倒圆角半径为2~4mm;在轴承孔处,在T 型交叉面处应增大圆角半径,但当圆角半径≥5mm 时,应先在该部位加三角型斜筋,后进行倒圆角,优化后壳体模型见图4。

图4 优化后壳体模型

三、优化后CAE 仿真结果

对优化后壳体加载初始设计相同的载荷工况和约束条件,进行强度分析,壳体最大应力为106.11MPa,下降了51.04%,小于材料屈服强度,满足设计要求。最大应力位置位于差速器连接筋处,检查改进后壳体拉应力与压应力分布,拉应力基本都处于加强筋上,加强筋布局有效,见图5(a)壳体强度分析结果。

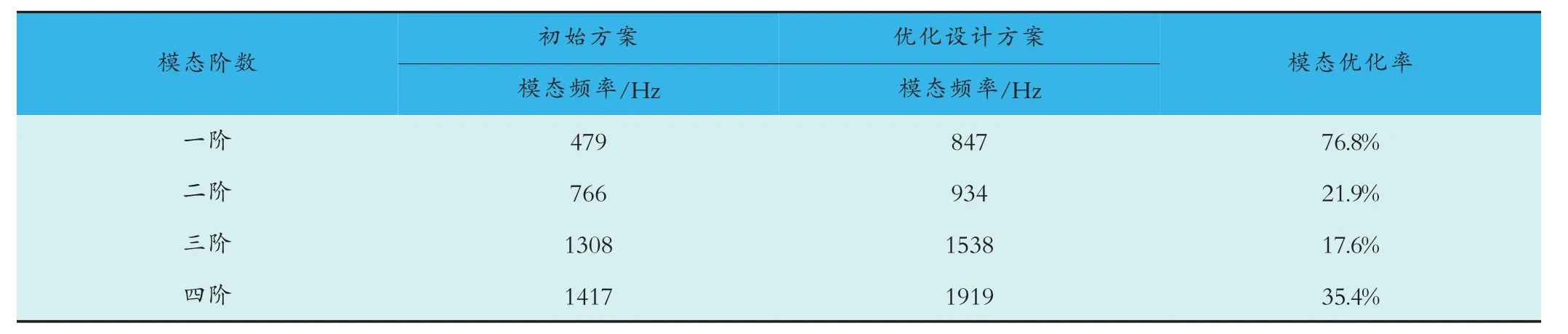

对优化后壳体进行模态分析,一阶模态频率为847Hz,提高了76.8%;二阶模态频率也提高至934Hz,较改进前提高了21.9%,见表2。查看模态振型,1500Hz 内均无局部模态[2],壳体模态满足要求,见图5(b)壳体模态分析结果。

表2 改进前后模态分析结果对比

图5 优化后壳体FEA 分析结果

四、结语

本文通过壳体拉应力压应力与分析、结合模态振型,通过合理布局壳体表面加强筋、优化圆角等措施,优化后壳体最大应力下降51.04%、一阶模态频率提高76.8%,达到设计要求。

壳体加强筋、圆角的排布与应用,在壳体系列化开发中避免了壳体拓扑优化,可直接根据设计经验结合相似产品对壳体进行快速强化,大大缩短了开发周期,提升了优化效率。