碳纤维硅胶复合材料中碳纤维排列结构与导热性能研究

2020-11-09陈宇迪李嘉铭

陈宇迪 邹 涛 赵 瑾 郭 姝 洪 丽 李嘉铭

(北京市理化分析测试中心,北京 100089)

随着电子设备的集成化、微型化程度的提高,微电子设备能量密度的提高,如何高效的将集成电路产生的热量传递到散热器上是现代电子设备发展的一个关键问题[1-3]。集成电路的散热效率直接限制了电子设备的性能和可靠性[4],然而集成电路与散热器表面的粗糙度导致两个表面接触时凹凸间隙中的空气严重妨碍热传导[5]。热界面材料(TIM)能够有效的填充接触面的凹凸间隙,排出间隙内的空气形成连续的导热通道,已经广泛应用于大型激光系统、通讯系统T/R组件和电子芯片等军民的各个领域[6]。

热界面材料(TIM)主要为低模量的聚合物如硅脂、环氧树脂及橡胶等材料[7],但是其导热率都比较低。大量研究表面可以通过添加填料来增加硅橡胶的导热性能,常见的导热填料有金属[8]、氧化物[9]、氮化物[10]、碳材料[11]等,其中碳材料具有优异的热传导性能,如单层石墨烯的热导率理论上能达到5000W/m·K[12],在国防军工及民用领域都获得了广泛的研究和应用,由于碳材料优异的导热性能石墨烯、碳纤维复合导热材料是目前的一个研究热点[13]。而填料对复合材料导热性能的影响也是多方面的,比如填料的种类,比例,表面修饰等已有较多的研究,一般认为通过表面修饰用导热系数高的填料在一定比例范围内提高填料比例能够更好的提高导热性能[14-17],然而填料在树脂基体中的形貌结构对导热性能的影响目前少有报道,特别是碳纤维这类各向异性填料其在复合材料中的排列形态对导热性能可能起到决定性作用。

本实验通过对比测试不同结构的导热薄膜材料的导热性能,利用同步热分析仪、扫描电镜、差示扫描量热仪、闪光法导热仪研究碳纤维导热复合材料的组份比例、碳纤维的微观排布结构、比热容和导热性能,对碳纤维导热材料的导热性能与组份结构的构效关系进行全面研究。为高导热材料的制备,优化合成工艺,提高经济效益,指导工业生产。

1 实验部分

1.1 实验原料与样品制备

碳纤维硅胶导热复合材料由千翊電子科技(東莞)有限公司制备提供;分别制备得到3种样品A、B、C,样品大小为30mm×30mm的方片,厚度均为1mm,其中样品A还制备了厚度分别为1mm、1.5mm、2mm的3种样品。从上面截取直径为10mm的圆片用于导热测试,截取直径为4mm的圆片用于比热容测试。

1.2 实验仪器与设备

激光导热仪:LFA467,德国耐驰公司;差示扫描量热仪:DSC204 F1,德国耐驰公司;

同步热分析仪:STA449 F3,德国耐驰公司;扫描电子显微镜(SEM):Hitachi S4800,日本日立公司。

1.3 表征和测试

1.3.1热扩散系数测试

采用激光导热仪测量碳纤维导热复合材料的热扩散系数,测量类型为单层,计算类型为标准+脉冲修正,样品直径10 mm,测试25℃、50℃、75℃3个温度点。

1.3.2比热容的测试

采用DSC比较法测量碳纤维导热复合材料的比热容,温度程序为先在-5℃恒温15min,然后以10℃/min的速率升温至90℃,通过与已知比热容的蓝宝石比较计算得到不同温度下的比热容。

1.3.3碳纤维导热复合材料成分比例测试

采用热重分析仪,在氩气气氛下,以10℃/min的速率,从30℃升温到900℃。

1.3.4复合材料微观形貌的表征

采用扫面电子显微镜观察复合材料断面微观形貌。样品通过液氮脆断,喷金处理。

2 结果与讨论

2.1 碳纤维在复合材料中微观排列方式对导热性能的影响

图1为A、B、C 3种不同类型的碳纤维硅胶复合材料导热片的外观图,从外观上看没有明显差异,无法直观区分导热性能差异。

图1 碳纤维硅胶复合材料A、B、C外观图

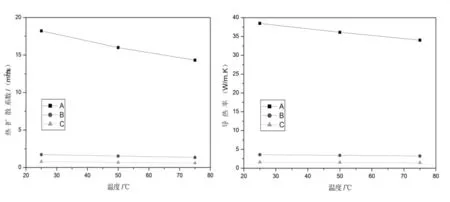

为比较各产品的导热性能差异,使用激光导热仪和差式扫描量热仪分别测量A、B、C 3种产品的热扩散系数和比热容,然后进一步通过公式λ=α×Cp×ρ计算得到导热系数。结果如表1、表2所示。表1中为DSC法测得不同工艺制备得到的碳纤维硅胶复合材料的比热容数据,从数据结果可以看出各个样品的比热容几乎一样,且随温度升高逐渐升高。然而从图2可以明显看出它们的导热系数存在差异巨大,其中样品A的导热系数高达39.38W/m·K,远远大于样品B和样品C,而样品B、C的导热系数分别为3.6 W/m·K和1.6 W/m·K,与文献种其他填料的硅橡胶导热性能并未明显优势。

表1 碳纤维硅胶复合材料A、B、C的比热容测试结果

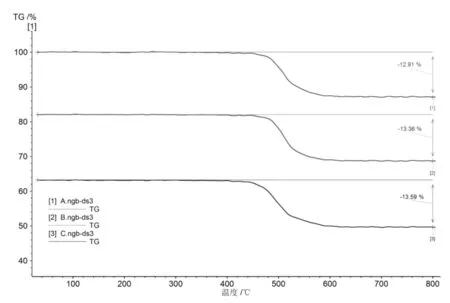

已有文献[16]报道随着碳纤维含量的增加,碳纤维之间间距随之减小,纤维间的接触概率增加,减小了接触热阻,从而能够提高导热系数。为进一步分析这3个样品导热差异是否是由碳纤维含量差异引起的,实验通过热重分析这3种样品的成分比例,结果如图3所示,可以看出A、B、C 3种产品的失重曲线都是一个大台阶, 在480℃后开始明显分解失重,最终的失重比例分别为12.91%、13.36%、13.59%,可以认为其碳纤维含量是一样的,导热性能的差异是其他因素造成的。

图2 碳纤维硅胶复合材料A、B、C的热扩散系数和导热系数

表2 碳纤维硅胶复合材料A、B、C的导热系数

为探究其导热性能差异的根本原因,研究中通过电镜对其微观结构进行表征。首先用液氮脆断样品,用扫描电镜观察碳纤维硅胶复合材料断面的微观形貌,从图4可以看出3个样品断面微观结构具有明显差异,碳纤维排列状态分别为垂直排列、水平排列和无序排列。

图3 碳纤维硅胶复合材料A、B、C的热重曲线

图4 碳纤维硅胶复合材料A、B、C的扫描电镜图

表3为不同碳纤维复合材料微观结构与导热系数对照表,从表中可以直观的看出碳纤维的微观排列结构是影响导热垫片导热性能的决定因素。当碳纤维轴线方向与导热方向平行一致时,热量能够通过碳纤维快速传导,充分发挥碳纤维的高导热性能,而当碳纤维轴线排列方向与导热方向不一致时,热量通过碳纤维径向和硅橡胶传导,增加了大量的接触热阻,虽然也能提高硅胶的导热性能,但是提高幅度有限并不明显,而样品B碳纤维之间平行紧密排列,使得碳纤维之间接触面更多,能够有效减少接触热阻,提高导热性能,而样品C中的碳纤维排列杂乱无章,碳纤维之间更多的是点接触或者部分团聚部分不接触,在碳纤维间无法构成连续的导热通路,使其导热性能提高并不明显,并没有充分发挥碳纤维自身的高导热性。

表3 碳纤维硅胶复合材料A、B、C的导热系数与纤维结构对照表

2.2 厚度对导热性能的影响

此外为了研究样品厚度对导热性能的影响,实验比较了不同厚度的A类样品的导热系数,结果表面,随着样品厚度的增加,导热系数成下降趋势,因为随着样品厚度的增加,导致碳纤维构成的导热通路增长,接触热阻增高,因此导热会有下降。但是其导热性能还是明显的优于其他常规填料的硅胶导热垫(表4)。

表4 不同厚度的碳纤维硅胶复合材料导热系数

2.3 挤压形变对复合材料导热性能的影响

由于不同的应用场景,发热器件与散热器之间的间隙会有不同,如果导热垫片太薄会导致接触界面不紧密,会增加接触热阻影响热传导,而如果导热垫片太厚必然会导致导热片受到挤压变形,而这是否对其导热性能会有影响呢?为此,实验将厚度为2mm的样品压缩到1.5mm厚然后测量其导热系数,结果如表5所示,可以看出其导热系数明显降低,从34.2 W/m·K,降低到26.3 W/m·K,对比未受压缩形变和压缩形变样品的扫描电镜图可以看出,样品受到压缩形变后,碳纤维导热通路明显弯曲,特别是两端的接触面碳纤维从垂直于端面变形到有部分几乎平行于端面,从而导致了导热性能的下降(图5)。

表5 挤压变形前后的碳纤维硅胶复合材料导热系数

图5 碳纤维硅胶复合材料受压缩形变前后的扫描电镜图左图为碳纤维硅胶复合材料未受压样品;右图为受压变形样品

3 结论

碳纤维的微观排列结构是影响导热复合材料导热系数的决定因素,当碳纤维轴线排列方向与导热复合材料导热方向一致时,导热系数最高,能够达到39.38W/m·K,比常见硅胶导热复合材料高数十倍。同时随着导热垫片厚度的增加,其热传导路程加长会导致导热系数稍微有所下降。最后导热垫片在收到挤压变形后会对其微观排列结构有所影响,导致导热系数有所下降,因此,在应用中应该选择合适厚度的导热垫片。