次中压蒸汽阶梯利用研究

2020-11-09李胜利

李胜利

(鹤壁煤化工有限公司,河南 鹤壁 458000)

鹤壁煤化工有限公司(以下简称鹤壁煤化工)60万t/a甲醇工程中甲醇合成装置副产2.0~3.5 MPa(g)、93.5 t/h饱和蒸汽,通过减温减压阀减温减压至0.8MPa(g)、175 ℃等级蒸汽,没有做好阶梯级利用,造成较大能源浪费。本工程配备2×7台凉水塔,配置有循环水泵两组,每组6台,5开1备。之前全部由电机驱动,耗电较大。2019年6月,鹤壁煤化工有限公司与北京动力源科技股份有限公司合作,对鹤壁煤化工有限公司循环水站的循环水泵进行了改造,将其中2台改造为由汽轮机驱动。改造后泵组运行平稳,节电效果显著。

1 次中压蒸汽和循环水泵参数

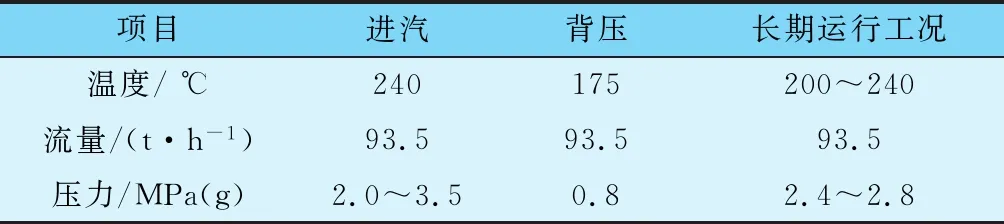

汽轮机进出口处待利用蒸汽参数见表1,循环水泵参数见表2。

表1 汽轮机进出口处待利用蒸汽参数

表2 循环水泵参数

2 改造方案

鹤壁煤化工60万t/a甲醇工程循环水系统配备2×7台凉水塔,配置循环水泵两组每组6台,5开1备,以前全部由电机驱动。本次改造将其中2台改造为由汽轮机驱动,由2台背压式汽轮机组替换东塔、西塔各1台电机,改造内容包括背压式汽轮驱动机的热力系统、供水系统、电气系统、热工控制系统、润滑油系统以及土建安装等。循环水泵驱动用汽轮机采用背压式汽轮机。原动机为汽轮机,通过膜片联轴器与减速机联接,驱动循环水泵。汽轮机与减速机安装在一个公用底座上,汽轮机采用集中供油强制润滑。为确保机器安全运转,汽轮机设有各种自控和保安装置。机组为单层布置,油站等辅机置于旁边。

2.1 主机设备

2.1.1 汽轮机主要技术参数

汽轮机主要技术参数:型式,背压式;结构,单机双列;额定功率,1 250kW;正常进汽压力,2.5MPa(g);最大进汽压力,2.8MPa(g);排汽压力,0.9MPa(g);汽机转向,顺时针(从调速器端看汽轮机);润滑方式,强制润滑;调速器型式,DEH控制系统。

2.1.2 汽轮机本体

汽轮机采用单级双列复速级,下半周进汽,蒸汽室内装有两台手动控制阀,用于低负荷时手动控制喷嘴数量,根据负荷的变化状况来决定手阀的开、闭,喷嘴型式为叶型式,缸体为水平分式。转子由厚壁瓦支撑,下半周在两列动叶片之间有一级导叶片。汽封采用高低齿迷宫式密封,前后汽封漏气,由轴封抽出排入轴封冷却器冷凝成水,废气排入大气。油封为迷宫式密封。汽轮机机组的调速控制即DEH、检测保护ETS系统采用浙大中控ECS700一体化系统。汽轮机调速系统执行机构为电液转换器和油动机。危急保安器为机械式超速保护。润滑方式为强制润滑。蒸汽室前装着由危急遮断阀与调节阀共同组成的联合汽阀。

2.1.3 汽轮机调节控制系统

汽轮机采用电液调节系统,转速控制系统为浙大中控ECS700,安装在操作间。就地设有手操盘,可进行就地手动控制及紧急停车等功能。DEH通过电液转换器控制油动机操作调节阀的开度,控制汽轮机的转速及做功。调速范围为70%~105%正常转速,调速器的调节精度为NEMA“D”级。

汽轮机在DCS主要需要有如下报警、联锁保护:①轴瓦温度T≥80 ℃报警,T>100 ℃,联锁停机;②轴位移>0.4mm报警,>0.6mm,联锁停机;③轴振动>0.05mm报警,>0.08mm,联锁停机;④润滑油压低于0.08MPa报警联锁辅助油泵,低于0.06MPa联锁;⑤滤油器压差≥0.15MPa报警;⑥排汽压力高报警;⑦转速高报警,转速高联锁停机;⑧主汽门(速关阀)关闭讯号。

2.2 热机专业

2.2.1 主蒸汽系统

主蒸汽管道采用20G无缝钢管(φ377×14),自合成单元北侧B管廊接出,向东沿B管廊至精馏单元处,沿精馏单元内管廊向南过厂内道路至循环水站西塔东侧,沿着西塔东侧到西塔F泵汽轮机主汽门,同时在西塔F泵北侧分流向东至东塔A泵汽轮机主汽门。在汽轮机主汽门前设有电动隔离阀。

背压汽采用20#无缝钢管(φ356×18),自循环水泵处向北,过厂内道路向北沿精馏单元内管廊至B管廊处。蒸汽系统按3台背压式汽轮机组设计管网。

主蒸汽管道考虑有适当的疏水点和相应的疏水阀,以保证机组在启动暖管及低负荷或故障条件下能及时疏尽管道中的冷凝水,防止汽轮机进水事故的发生。

2.2.2 轴封系统

为了减少汽轮机汽缸两端轴封处的漏气损失,在汽缸上设有轴封,分别有前汽封、后汽封和隔板汽封,汽封均采用高低齿型迷宫式,供轴封用汽的蒸汽管道接自汽轮机主汽门前。

2.2.3 疏水系统

在汽轮机启动、停机或低负荷运行时,要把主蒸汽及其旁路管道、阀门处聚集的凝结水迅速地排走,否则进入汽轮机通流部分会造成水击,或引起其他设备故障。

汽机本体部分疏水点有主汽门阀前疏水、前后汽封疏水、主汽门阀杆疏水、汽轮机前后汽缸疏水、轴封供汽管疏水,均排入专用的收集器,并回收到指定的地方。

2.2.4 润滑油系统

润滑油系统由冷油器、滤油器、润滑油泵、主油箱及管路等组成。在机组启动、正常运行以及停机过程中,向正在运行的发电机、汽轮机的各轴承、传动装置及其附属设备供应润滑油,以确保机组安全运行。机组设置润滑油泵2台、冷油器2台、主油箱1个和事故润滑系统。

2.2.5 冷却水系统

冷油器必须不断地用冷却水进行冷却,以保证机组的正常工作。

2.2.6 保温、油漆

本改造工程热力管道、设备、阀门保温油漆按照DL/T5072—1997火力发电厂保温油漆设计规程执行。热力系统管道均采用保温性能良好、容重小的硅酸铝保温材料;外保护层采用铝皮,对所有蒸汽管道和水管道按规范做防腐保温处理。

2.3 电气专业

2.3.1 中性点运行方式

厂用400V系统采用与照明共用的中性点直接接地系统,与现有接地方式一致。

2.3.2 厂用电源及电动机二次系统

(1)厂用AC配电系统。本工程由甲方指定两路380V电源接点,两路电源设自动切换装置。低压配电采用MCC方式。

(2)DC220V直流系统(如果有)。新上一套DC220V直流电源,供给开关操作及控制、保护、自动装置、直流润滑油泵等直流负荷用电。

(3)厂用电动机二次系统。厂用电动机集中/就地控制。

2.3.3 主要设备选择及布置

设备选择。低压配电屏采用低压成套装置MNS型抽屉式低压配电柜,放置于水系统配电间。控制保护设备采用微机保护加监控后台的综合自动化系统。

2.3.4 防雷及接地

接地采用工作、保护、防雷共用接地装置,其接地装置≤1Ω,就近接至厂区接地网。电气综合自动化系统及DCS系统接地,按设备厂家要求设置。接地措施为在室内设接地网及均压带,电缆沟内设接地线。避雷网、室内接地网、室外接地网连接成可靠的电气通路。所有的电气设备及其金属外壳、管道等按国家最新规范要求接地。

2.3.5 电缆敷设

电缆沿电缆桥架及部分穿电缆钢管敷设。至集控室的电缆沿电缆桥架,部分穿电缆钢管,经电缆竖井及电缆夹层内电缆桥架敷设,配电室、控制室与其他地方的联系电缆采用沿电缆穿管及桥架敷设结合的敷设方式。

2.4 热控专业

2.4.1 工程范围

本工程热工自动化范围为汽轮机的主、辅助系统的检测显示、模拟控制、开关控制及联锁保护、监控和调节等,以确保机组能安全、经济地运行。

2.4.2 热工自动化水平

(1)每台汽轮机相关测点需独立设置,进单独I/O卡件。单个卡件故障不得影响多台机组。

(2)汽轮机跳车等状态信号要引至动力DCS及甲醇DCS,确保低压管网稳定。

(3)联锁及控制测点进冗余卡件,联锁测点要冗余设置,组成二选二联锁逻辑。

(4)水泵侧测点要由老系统改至新的控制系统,联锁控制监视方案统一配置。

(5)至少设1台控制站、1台工程师站、1台操作员站。具备SOE记录及长趋势软件包,带OPC接口,负责与现有工厂管理网PIMS对接。

(6)配置独立的UPS电源,所有室内室外供电系统单独设置,现场仪表电源与主控电源隔离。电源冗余配置。甲方负责提供电源出线位置,其余电缆、桥架等均由乙方提供并施工。

(7)符合API标准,配置独立的超速保护系统。调速功能由DCS实现,但相关测速卡件扫描周期必须在100ms以内。转速测点需三重冗余。

(8)控制系统卡件(AI/AO/DI/DO)每种提供至少1块备件。

2.5 水工专业

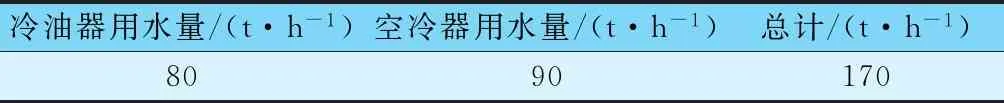

机组冷油器的冷却水采用二次循环供水方式,机组的循环水量见表3。

表3 循环水量

本工程设计循环冷却水水量为170m3/h,进水温度32 ℃,回水温度42 ℃,进水压力0.4MPa,循环冷却水接自厂区循环冷却水管道。

3 使用效果

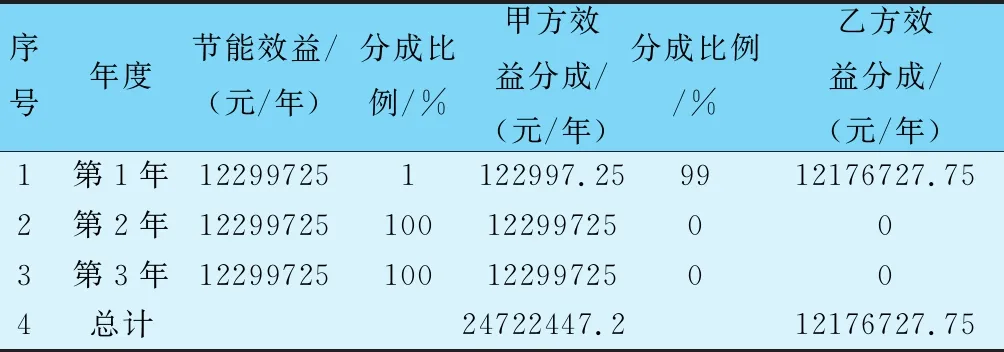

鹤壁煤化工与北京动力源科技股份有限公司合作的次中压蒸汽阶梯利用循环水泵改造项目,自2020年5月7日投运以来,运行效果很好,两组循环水泵,每组4台电机驱动,1台汽轮机驱动。 原来5台循环水泵全部为电机驱动时,西塔平均电流为88.4A。因此,汽轮机替换电机驱动后,不影响其他循环水泵电机的电流,即不影响其他循环水泵的功率。西塔1台汽轮机可节约用电:88.4×1.732×10(电压)×0.81(功率因数)=1 240kW,每年可节电1240×24×344=10 237 440kW·h。东塔1台汽轮机每年可节约用电:88.6×1.732×10×0.81×24×344=10 262 102kW·h。2台汽轮机每月共节约用电 20 499 542kW·h,电价按0.60元/kW·h,每年共节约电费1 787 040×0.6= 12 299 725元。汽轮机油泵和加热器电费与减温减压阀备件节约费用相抵,不再计算。所以,此次的次中压蒸汽的阶梯利用改造项目,每年可节约电费12 299 725元。本次电驱改汽驱改造项目投资总费用为1 226.016万元,为能源合同管理模式,合同期为3年,双方约定节能装置运行时间每年平均应不低于8 256h,即344d。项目效益分成计算见表4。

表4 项目效益分成

改造后第1年,去除投资方收益外,收益较少,第2年、第3年为全额收益,从第4年开始,收益需减除设备维护成本。

4 结语

很多化工装置副产的次中压蒸汽、中压蒸汽都没有得到很好地阶梯利用,造成能源浪费。此次的次中压蒸汽的阶梯利用改造项目,为化工装置副产的次中压蒸汽、中压蒸汽等的阶梯利用,提供了一种解决方案,指明了一种节能方向。蒸汽的阶梯利用,有着广阔的发展前景;蒸汽的综合利用,既可获得可观的经济效益,也符合国家节能减排的产业政策。