树脂胶液螺杆泵故障分析及应对措施

2020-11-08李永峰徐放李文峰

李永峰 徐放 李文峰

【摘 要】介绍了树脂胶液螺杆泵发生故障的基本特征,通过对泵进行解体,观察、分析发生机械密封泄漏及跳闸的主要原因。提出通过更换机封材料、改造机械密封密封冲洗系统等具体措施从根本上消除设备故障,提高设备运行时间。

【关键词】树脂胶液;螺杆泵;机械密封;泄露;应对措施

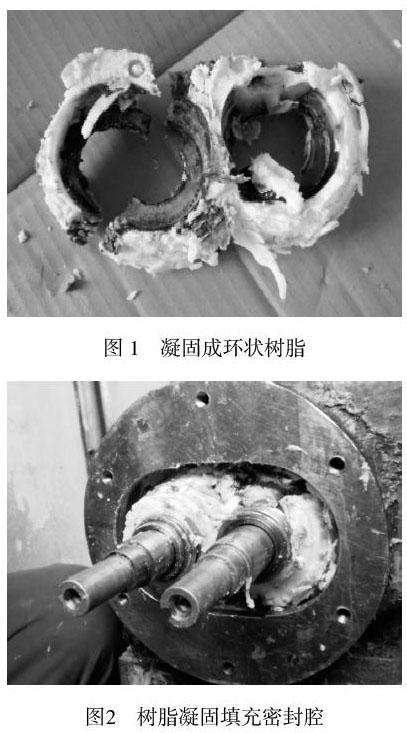

某公司试验装置需配置螺杆泵,用来输送树脂胶液及为系统提供高压动力。其能否正常运转,对稳定装置工艺参数及对试验装置的进展起着举足轻重的作用。该泵选用天津泵业集团公司生产的双螺杆泵系列化工流程泵,轴封采用双端面背对背内置式机械密封结构形式,密封采用API 682 Plan 53A冲洗方案。在生产试验过程中,要求螺杆泵能够连续、高效、稳定地运行。试验装置自开车运行以来,该泵长期存在密封泄漏问题,且在运行过程中频繁发生跳闸现象。拆解泵体时发现机封及密封液冲洗腔内大量树脂凝固成块,维修耗费大量人力、物力,增加了检修劳动强度,严重影响了试验装置正常开展。

1 故障分析

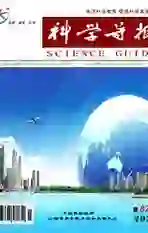

在检修过程中,拆解泵体进行检查,发现机封处及密封液冲洗腔内凝固大量块状树脂,树脂析出结晶包裹在整个传动座表面。下图为树脂凝固结块情况。

通过多次观察,对发生故障双螺杆泵机械密封解剖进行分析,在泵运行时观察泵转动状况,根据所发生现象,总结引起机械密封失效泄漏及跳闸停机的原因主要有以下几个方面:

机械密封要求泵轴不能有太大的竄量,一般要保证在0.5 mm以内。

冲洗液的压力低,进入密封腔后压力不足。

2 应对措施

(1)严格按照标准安装,保证安装精度

拆装机械密封时,动静环要清洗干净,并在摩擦副表面上涂抹少量清洁的润滑油,要兼顾高压端和低压端,严禁磕碰。在装配机械密封时,弹簧压缩量一定要按规定进行,不允许有过大或过小的现象,静环压盖安装时用力要均匀,防止压偏,用塞尺检查,上下左右位置的偏差不大于0.05mm;检查压盖与轴外径的配合间隙,四周要均匀,各点允许偏差不大于0.1 mm。安装机械密封部位的泵轴的径向跳动不超过三维0.05mm。

(2)更换机械密封材质

拆机检查时发现机械密封辅助密封圈溶胀、腐蚀严重,粘附在传动座表面。该辅助密封圈为氟橡胶材质,氟橡胶在普通介质中具有耐高温、耐酸碱及有机溶剂等优良特性。本树脂胶液为二氯甲烷有机溶剂,对氟橡胶具有溶胀作用,使该处失去密封效果。所以此处辅助密封圈选用聚四氟乙烯包覆O型圈。

(3)对机械密封密封冲洗系统进行改造

密封冲洗液是保证螺杆泵正常运行的重要保障,故对此处必须进行改造。引入外系统与被密封介质相溶的清洁溶剂至密封腔进行冲洗,首先需确定密封腔压力。螺杆泵密封腔的压力大小是根据每种泵的结构型式、系统压力等因素综合计算得出的,此外还与泵的磨损状况及扬程有关。

3 结束语

由于此螺杆泵用于试验装置,工作的特殊性决定其需要频繁地开、启,这无疑大大加剧对机械密封的损害。所以在泵运行过程中,要时刻监视其密封冲洗系统的状况。在停泵之前,尽可能的长时间用有机溶剂冲洗泵腔,充分置换高粘树脂胶液,避免由于树脂胶液渗入到密封腔,溶剂挥发后树脂依附在机封表面,给下一次的开车带来困难。

经过对泵机封材料进行更换、对机封冲洗系统进行升级改造、加强平时的规范操作、并定期对泵进行严格检测等一系列措施,螺杆泵经过高负荷运行和频繁的切换运行而无泄漏故障,充分保障了试验的正常开展。