干粉生产中预研磨、造粒过程的节能研究

2020-11-08王万林

【摘 要】本文对釜式反应釜生产中分产品存在的问题进行研究,思考对预研磨流程进行改造,能达到环保、节能的目的。

【关键词】釜式反应釜;预研磨;螺杆

一、干粉生产过程简介

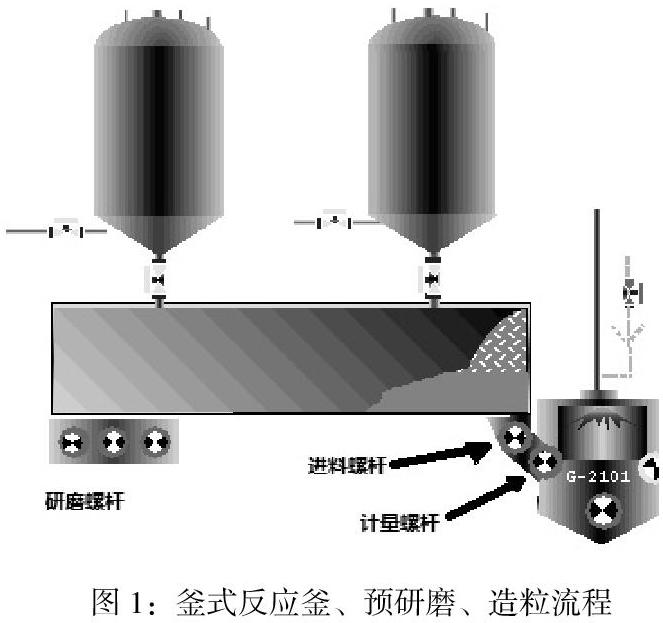

聚合物一厂干粉生产现有两种工艺,一種是后水解工艺:生产过程分溶解、聚合反应、预研磨、一次造粒、水解、二次造粒、干燥、研磨筛分、包装等9个主要工序。一种是前水解工艺:生产过程分溶解、聚合反应、预研磨、造粒、干燥、研磨筛分、包装等7个主要工序。螺杆式预研磨机对胶体进行预切割更利于胶体的造粒,振动式流化床干燥器对产品进行两段干燥,可进一步提高产品的质量。

二、生产存在的问题

干粉生产采用釜式反应釜,原生产抗盐产品(后水解工艺),为了能生产中分,进行了中分工艺流程改造,生产中分产品(前水解工艺),在生产过程中存在如下问题:

装置有两条生产线,每条生产线有四个反应釜、两个预研磨料仓、一台造粒机。反应下料进入预研磨,预研磨料仓下部有三台电机,驱动六根螺杆转动,对进入预研磨的胶体进行研磨,每次下料的胶体约8吨,因胶体粘度大,成一大块,并不分散,需研磨螺杆不断的研磨,从胶体上研磨下胶块,推到进料螺杆处。进料螺杆推料进入计量螺杆,计量螺杆通过变频器调节转速,调整进入造粒机的胶体量,达到控制造粒机的出料量。中分反应完的胶体达到了100℃以上。进入预研磨的胶体是大型块状,胶体在研磨螺杆的上面,当螺杆转动时,从大块胶体上切割下小块的胶体,因胶体粘度大、有弹性,不能完全切割下来,每次转动研磨下来的胶体有限,预研磨的效率低,需要研磨一段时间。在预研磨研磨时,研磨时间越长,温度下降的越多。研磨后的胶体进入干燥器进行干燥,通过热风对胶体进行加热,胶体在此过程中存在温度的下降又上升的过程,有部分能量浪费。

造粒机采用动静刀方式切割胶体,动刀和静刀间隙控制在40道左右,动刀高速旋转,当胶体在动静刀刀口处时,切割胶体成小块,如果胶体不在刀口处时,胶体会被动刀带动一起旋转,存在能量浪费。

三、分析

预研磨效率问题:反应釜下料时间短,为了不影响下一次反应,反应釜下料都是快速下料,暂存在预研磨中,在预研磨中进行研磨。但胶体粘度大,螺杆在胶体的下部,研磨的效果不是很好,预研磨中能看到大块的胶体在翻动。

为了提高螺杆效率,需要胶体在管道中用螺杆输送,胶体在输送过程中被螺杆搅碎。反应釜下料不能快速下料,要根据管道输送情况而定。装置一条线有四个反应釜,每个反应釜从进料到下需要8小时,基本不影响反应下料和进料的连续。

运行电机问题:现有生产条件下,需一直运行6台预研磨电机,1台供料螺杆和1台计量螺杆电机,改用管道下料直接进管道中,最多运行2台下料电机和2台进料电机。

排放氨气的可控:反应釜下料时直接进入计量螺杆中,直接被螺杆切割成小块,再进入供料螺杆。供料螺杆上部有气体排出口,产生的氨气和压缩气体会从上部排出,物料被螺杆输送进重力式自控切割输送系统,通过输送系统送入造粒机进行造粒。

反应釜下料时直接进入螺杆的过程中有如下优点:㈠物料从反应出来后直接通过螺杆破碎,进入造粒机,切割效率高;㈡物料一直管线中输送,产生的氨气和仪表风从上部管线抽走,很好的解决了氨气外泄的问题。

四、改造措施

对现有流程进行改造,反应下料由螺杆直接输送到造粒机,这样不仅可以解决放炮时氨气进入厂房,还提高的切割的效率,反应釜下来的胶体直接进行切割,如图2:

切割后的胶体直接进造粒机,造粒后进入干燥器,物料停留时间短,减少温度损失,有利于干燥,减少瓦斯消耗。

五、达到的效果

1、节能效果

原生产模式:一条线两个预研磨,每个预研磨研磨螺杆电机三台(每台功率5.5KW),一个供料螺杆(功率7.5KW)和一个计量螺杆(功率7.5KW转数可调),预研磨螺杆24小时运转,供料和计量螺杆只在出料时运转,一条线每天用电量=6×5.5×24+7.5×24+7.5×24=1032KW。

改造后模式:出料时,只有出料反应釜出料计量螺杆(功率7.5KW转数可调)和相应的供料螺杆(功率15KW)运转,其它反应釜出料计量螺杆和供料螺杆不转,每条线每天用电量=7.5×24+15×24=540KW。

改造后每天可节电=1032-540=492KW,每天节约成本492×0.68=334.56元,一年节约成本334.56×330=11.04万元。

胶体在螺杆中输送,同时被螺杆切割成小块,在螺杆中停留时间少,温度下降的少,热胶体进入干燥器后再加热,能减少瓦斯的消耗。

2、环保效果

因无放炮的因素,氨气进入厂房的少,现场环境会有改善。

结束语

干粉生产中用电量占能耗的50%左右,优化流程降低用电量,有利于降低成本,提高竞争力。同时改善员工的工作环境,有利员工的身体健康。随着干粉生产的发展,降低能源消耗,才能更好的发展。

参考文献:

[1]郭翔,董广峰,邵宇峰.提高颗粒硫酸钾强度的试验研究[J].化肥工业.2016,(4).87-89.doi:10.3969/j.issn.1006-7779.2016.04.025.

作者简介:

王万林,现为大庆炼化公司化工生产四部一作业区工艺管理。