水力压裂增透技术在屯兰矿瓦斯治理中的应用

2020-11-06王永

王永

摘 要:针对屯兰矿煤层透气性差、本煤层预抽钻孔抽采瓦斯流量较小,抽采效率低,为了提升抽采效果,基于高压水力压裂增透试验,阐述了水力压裂增透的原理,工艺布置及参数设置,进而对其应用效果进行量化分析。实践表明,该技术的应用有效改善了该工作面瓦斯抽采效果,降低回采過程中的瓦斯含量,保障了安全。

关键词:瓦斯抽采;水力压裂;现场实践

随着多年的经济发展,我国逐步步入全面建设小康社会的决胜阶段,煤炭资源是我国经济发张的重要保障。随着开采年限的增加,越来越多的赋存条件较为复杂的煤层已经完成开采,煤层的开采逐步向着赋存复杂煤层转移。瓦斯是煤层中含有的灾害性气体,瓦斯抽采不合理或抽采不完全会造成难以估量的后果。由于煤层渗透性差、瓦斯含量高、瓦斯压力大等造成瓦斯极难自由排出,所以提出水力压裂增透技术[1],水力压裂增透技术是对煤层进行压裂,提升瓦斯抽采效果。本文以某矿为研究对象,研究低渗透煤层水力压裂瓦斯抽采规律,为实现低渗透煤层瓦斯抽采提供一定的指导及借鉴。

1 原理分析

水力压裂增透技术是在地应力的加载下,将高压水注入至低渗透煤层,在高压水的作用下,煤层出现压裂裂缝,裂缝起裂后根据地应力的作用发生偏转,达到改变煤层力学特性。压裂后的煤层人工裂隙发育较好,达到瓦斯增透效果。

2 试验过程

2.1 试验工作面概况

根据某矿的实际地址情况,选定19采区的皮带巷和行人巷为本次水力压裂的实验地点。皮带巷主要用于采区的通风和运输等,巷道预计服务年限11年。该巷煤层为山西组中下部3#煤,煤层厚度5.23m~7.06m,煤层平均厚度为5.93m。煤层顶底板的岩性主要为细砂岩和砂岩。煤层底板标高为+471m~+440m,水力压裂实验点的埋深为480m。

2.2 水力压裂钻孔布置及封孔

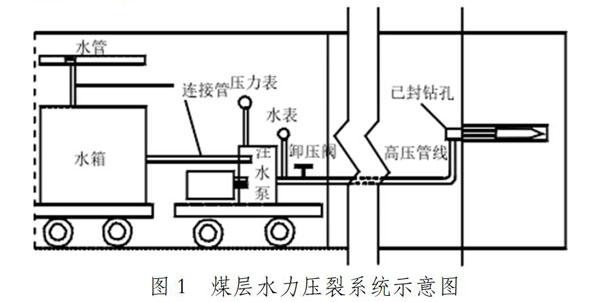

水力压裂系统主要是由注液泵、压力表、封孔器及水箱等组成,煤层水力压裂系统示意图如1所示。

在进行水力压裂前对现场进行测试孔的瓦斯抽采实验,预先打好测试孔,随后将测试孔进行封堵,抽采瓦斯记录抽采数据。完成测试孔的抽采后进行压裂孔1的压裂,打好钻孔后对压裂孔1封堵压裂,压裂完成后进行瓦斯抽采,记录瓦斯抽采数据,并将数据与测试孔抽采数据进行对比,为了保证实验结果的可靠性,重复上述步骤进行压裂孔2的施工与抽采,记录数据。压裂孔水力压裂过程如下:

在进行钻孔施工后对钻孔进行高压注水。在进行注高压水前需要对初始阶段的水压进行设置,给定水压后打开注水泵进行压裂,压裂过程中安排人员对压裂过程中监测压力表的数据进行监测与记录。缓慢提升注液压力,将注液压力控制在1MPa~10MPa,直至注液压力达到煤层的破裂压力,当水压保持稳定后,关闭注水泵,逐步卸压压裂完成。

压裂钻孔的施工需要进行严格的质量把控,封堵效果较差极易造成压裂效果的不佳,为了保证钻孔的质量,在钻孔过程中,保证钻机的稳定性,压裂钻孔1打在距离36采区皮带巷30m的位置,钻孔2布置在采区行人巷15m的方位,测试钻孔1位于压裂钻孔1左侧位置,距离15m,钻孔的埋深均为80m,钻孔直径为113mm,开孔的高度为1.6m,钻孔的方位角为90°。钻孔布置图如2所示。

3 试验效果分析

在进行压裂时对测试钻孔进行监测,水力压裂过需要对瓦斯流量进行实时监测,每个工作日监测三次,一共监测14天。在压裂完成后对每个压裂钻孔打2个钻孔监测孔,进行瓦斯流量监测。监测数据如图3所示。

根据图3瓦斯浓度随时间的变化曲线可以看出,在整个监测过程中(14天),测试孔的瓦斯浓度明显高于水力压裂钻孔瓦斯浓度。测试孔的浓度由于未经过水力压裂增透,使得其瓦斯浓度大致分布在40%~60%。在监测的前4天,瓦斯浓度高于50%,而在4天之后瓦斯浓度一般处于40%附近。观察观测孔的瓦斯浓度含量可以看出,两个观测孔的瓦斯浓度一直分布在20%附近,且随着监测时间的增加瓦斯的浓度几乎不发生变化。观察水力压裂钻孔可以看出,在监测4天前瓦斯浓度快速下降,下降的趋势较为明显,在进行瓦斯抽采过后瓦斯浓度下降至30%左右,低于测试孔的瓦斯浓度,这是由于在经过水力压裂后,煤层内部发育众多人工裂缝,巷道内部的空气与煤层的接触面积增大,此时钻孔内部的瓦斯浓度会低于测试孔的瓦斯浓度。同时无论水力压裂钻孔、测试孔或者观测孔的瓦斯浓度随着测试时间的增长逐步呈现下降的趋势,这是由于随着瓦斯与巷道空气的接触时间的增大,瓦斯浓度呈现下降的趋势,在监测5天前瓦斯浓度快速下降,在瓦斯浓度监测8天后瓦斯浓度的下降趋势减缓后保持稳定。所以水力压裂增透技术可以较好的提升瓦斯抽采效果。同时观察压裂钻孔与测试钻孔瓦斯浓度达到平稳的时间可以看出,经过水力压裂增透技术后钻孔内部瓦斯浓度下降速度明显增大,有效的降低了瓦斯抽采的天数。

对测试孔、水力压裂钻孔及观察孔内瓦斯流量进行监测,随着监测时间的增大监测孔、压裂孔及测试孔的瓦斯流量逐步降低,在整个瓦斯流量监测过程中,监测孔的流量最低,这是由于未经过水力压裂增透钻孔内部瓦斯的抽采效果较差,只有少量瓦斯被抽采出。观测钻孔内部的瓦斯流量与观测钻孔距离水力压裂钻孔的距离有关,当距离压裂钻孔越近,观测孔内瓦斯流量越大,可以看出水力压裂增透技术可以有效的提升钻孔瓦斯流量,增加瓦斯的的抽采效果。同时观察各个钻孔无论测试孔还是压裂钻孔,钻孔内部的瓦斯流量呈现快速下降的趋势,下降的趋势类似于指数函数变化趋势,在监测第5天内,钻孔内部的瓦斯流量快速下降,当抽采时间达到5天时,此时钻孔内部的瓦斯流量区域稳定,瓦斯流量几乎保持不变。所以钻孔水力压裂后,通过瓦斯抽排,降低了煤层瓦斯含量,可以在一定程度上降低或消除突出隐患。同时经过水力压裂后由于煤层中含水量增加,在一定程度上降低了采掘工作面的粉尘,改善了工作面环境。

4 结语

①增大了瓦斯抽采流量,大幅提高了煤层透气性和钻孔瓦斯抽采效果,缩短了抽采周期;②钻孔水力压裂后,通过瓦斯抽排,降低了其影响范围内的煤层瓦斯含量、瓦斯压力,改变了煤体内部应力分布,可以在一定程度上降低或消除突出隐患;③压裂后煤体内水分增加,可以降低采掘过程中的煤尘产生量,改善井下作业环境。

参考文献:

[1]高海兵.新元矿31009工作面回风巷水力压裂增透技术研究与应用[J].煤炭与化工,2020,43(04):118-121.