大型复杂结构物码头吊装方案设计

2020-11-06杨宏,胡江

杨 宏, 胡 江

(上海振华重工(集团)股份有限公司, 上海 200125)

0 引 言

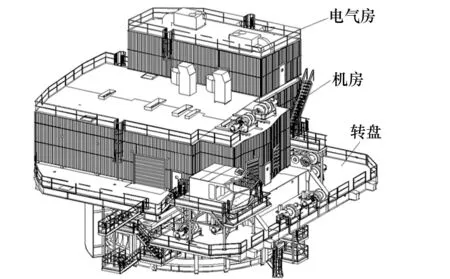

介绍1 500 t浮吊的转盘和机房电气房组块吊装方案设计,即结构物在厂内完成结构组装与设备安装,机房和电气房等形成整体(见图1)后,利用900 t桥吊吊装至运输船上,前往新加坡某船厂进行总装。针对该转盘和机房电气房组块结构形式复杂、重量大、偏心多、吊具和结构物干涉多等特点,设计吊装方案:以转盘上的A架前后4个绞点为吊点,辅以销轴作为管式吊耳,采用环式吊索完成吊装。以该项目为例,详细介绍如何运用《海洋工程技术指南》和海运担保公司London Offshore Consultants Limited (LOC)吊装手册,完成码头吊装方案设计及解决方案设计阶段可能会遇到的问题,方便日后做吊装计算、施工并顺利通过LOC的审核。

图1 转盘和机房电气房组块模型

1 结构物与行车吊基本参数

转盘和机房电气房组块的基本参数如表1所示。

表1 转盘和机房电气房组块基本参数

行车吊的基本参数如表2所示。

表2 行车吊基本参数

2 吊装方案

由于项目所有人对吊装方案的设计需由LOC审核,因此在方案设计阶段,主要根据《海洋工程技术指南》和LOC吊装手册进行设计送审。

2.1 重量风险因数

该项目转盘和机房电气房组块作为一个复杂结构物,对重量和重心很敏感,风险性足以引起关注,根据《海洋工程技术指南》, 适用于A类重量控制[1]。按照LOC吊装手册要求,结构物完工以后须进行称重,并提供相关文件材料证明称重的设备和程序的准确性[2]。

2.1.1 称重方案设计

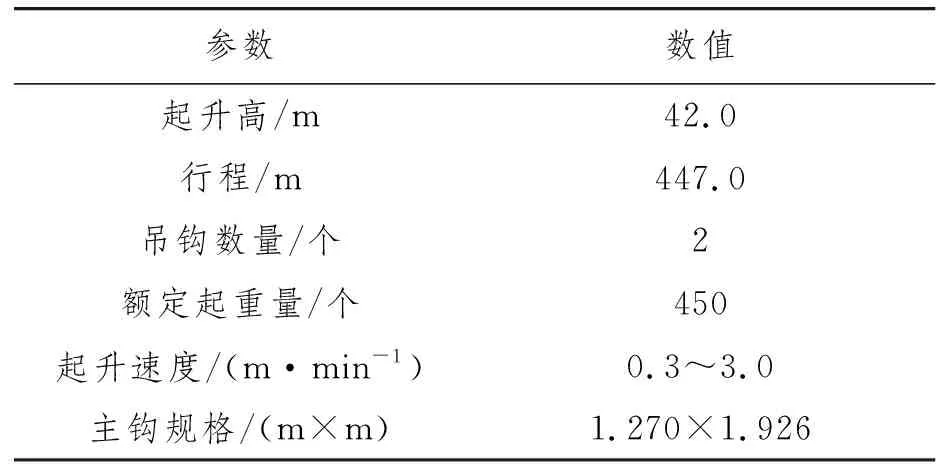

由于转盘前部和后部有高度差,在总装设计时,应当考虑称重顶升点,并在结构上有水平标识(样冲眼),以便于称重时测量水平。项目选用其中 4个支撑点作为称重点,每个称重点布置2个顶升油缸。称重布置如图2所示。称重时须严格记录顶升点的平面相对坐标、各点顶升高度、顶升到位后的显示重量数据等。

图2 称重布置示例

2.1.2 称重结果

通过有资质的称重公司,利用液压千斤顶顶升结构物,称重过程须在LOC的见证下进行。称重时根据已获得批准的称重程序进行操作,并且注意顶升时结构物水平度的测量,这样才可保证通过支点重量和距离计算得到的重心更接近实际重心。通过此方法可较准确地计算出结构物的水平面重心。称重结果如表3所示。

表3 转盘和机房电气房组块称重结果t

考虑到项目最后须进行称重,取1.03的重量风险因数。

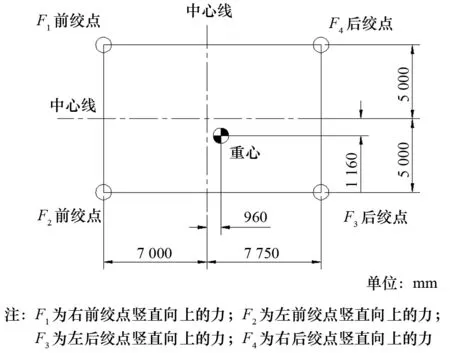

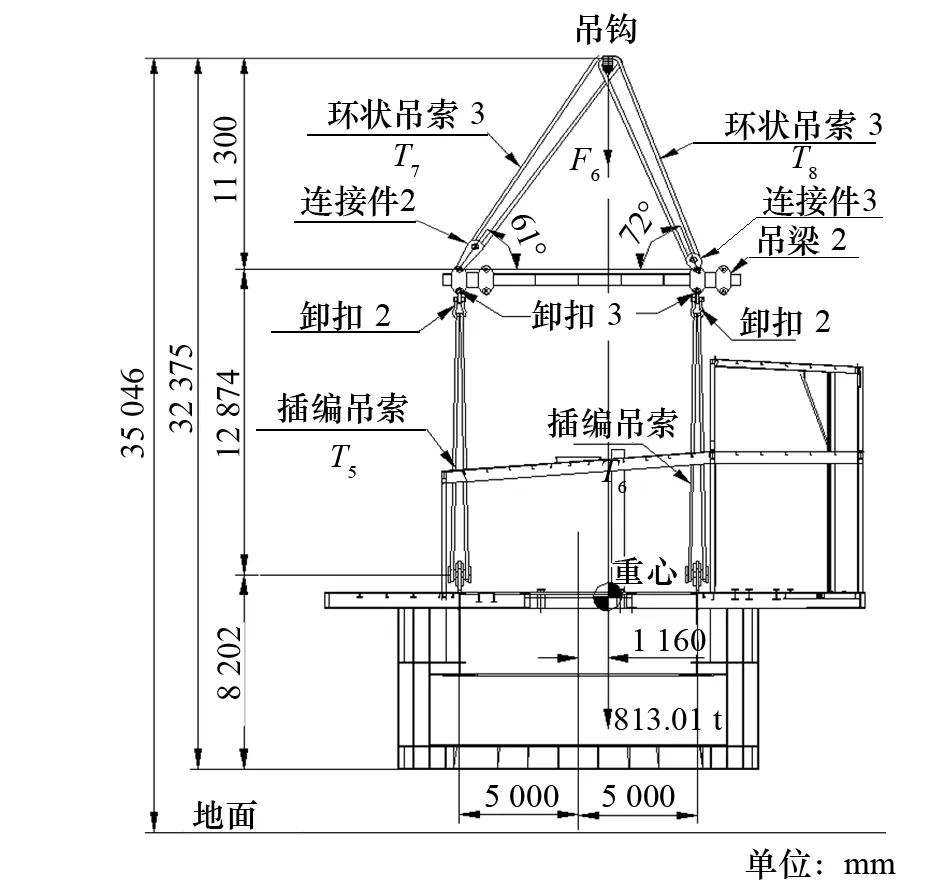

2.2 起吊点布置和吊点受力

根据称重结果和称重点布置图确定平面内重心位置。结合转盘和机房电气房组块的结构特点,选取A架前后绞点作为吊点,利用厂内现有索具资源,设计2根吊梁用于吊装,吊梁下方的索具须保证受力是竖直的,吊梁上方的索具须保证起吊角度符合最小60°的要求。图3为简化吊点布置图。

计算竖直方向上吊索的受力情况F1~F4:

(F1+F2)×(7 000 mm+960 mm)=

(F3+F4)×(7 750 mm-960 mm)

(1)

F1×(5 000 mm+1 160 mm)=

F2×(5 000 mm-1 160 mm)

(2)

F4×(5 000 mm+1 160 mm)=

F3×(5 000 mm-1 160 mm)

(3)

F1+F2+F3+F4=813.01 t

(4)

根据式(1)~式(4)得到:F1=143.72 t,F2=230.54 t,F3=270.27 t,F4=168.48 t。

图3 简化吊点布置

2.3 索具布置及载荷

2.3.1 索具布置

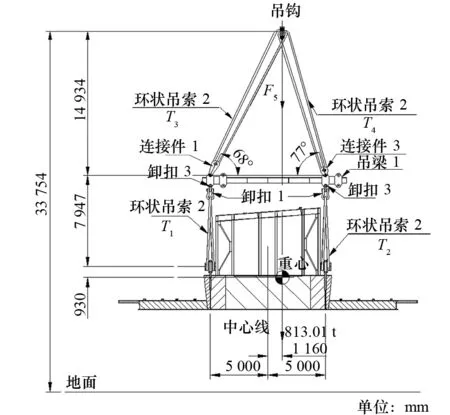

索具布置如图4所示。索具清单如表4所示。

图4 索具布置

表4 索具清单

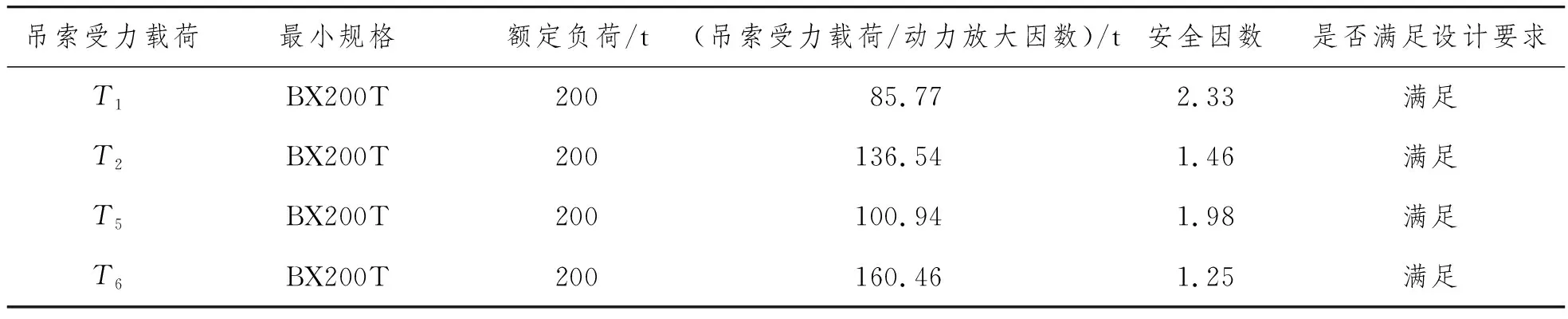

方案主要针对陆上起吊作业,且为1台起重机双钩起吊,吊起结构物沿水平方向移动至运输船上。根据《海洋工程技术指南》第四章:空气中的动力放大因数取1.10;重心偏移因数取1.03,结合实际方案中双吊梁使用配对吊索的起吊系统,不匹配载荷因数取1.10[3];索具整体的最小安全因数不得低于2.25。

根据规范要求,在选用吊索时,同样长度的吊索长度差不应超过1.5d(d为吊索直径),且根据LOC要求,所有吊索均须在负载情况下测量实际长度,所有吊索重量均须以实际称重为准;所有吊索均须提供质保书与使用记录。与吊眼连接的卸扣的安全工作荷载(Safety Work Load, SWL)不小于吊索受力载荷除以动力放大因数[4]的值。

在实际的方案设计过程中,吊梁上方与桥吊吊钩配对的吊索长度无法满足规范要求,故需根据实际测量的吊索长度增加连接件辅助工装,以保证吊梁受力后保持水平状态,连接件的长度需在测出重心后计算得出,这是保证水平起吊的关键一步。吊梁和用于配套的连接件均须提供计算书供项目所有人和LOC审核。对于吊梁下方与吊轴配对的吊索实测长度不匹配的解决方案:对实测长度稍长的吊索处的吊轴增加套管,保证起吊过程中吊索受力与理论值一致。

2.3.2 卸扣安全性验证

图5 前部索具布置立面图

前部索具和后部索具的布置立面图如图5和图6 所示。图5和图6中:T1~T8为相应吊索受力载荷,根据计算得到。每个卸扣的安全性验证结果如表5所示。

图6 后部索具布置立面图

表5 卸扣安全性验证结果

2.3.3 吊索安全性验证

表6 吊索效率因数

吊索安全性验证结果如表7所示。

表7 吊索安全性验证结果

通过上述计算得出吊索和卸扣的选择满足设计要求。

在实际操作中,卸扣选型前必须进行拉力试验,尽量选用扁平卸扣且卸扣的编号须敲在卸扣表面,以方便第三方检查。吊索尽量选择轧制的,编织的接头须考虑卸扣效率因数。吊索的编号须标识在钢套上,方便追踪,吊索的质保书须提供破断载荷与拉力试验载荷,做拉力试验的同时测量并记录吊索的长度。

3 结 语

对于转盘和机房电气房组块大型复杂结构物的吊装,须做好吊装前的称重工作,严格控制结构物的重量。在吊装方案的索具设计阶段须注意结合实际情况选用合适的卸扣、吊索及辅助工装,在考虑安全性的前提下保证方案经济有效。在实际规范应用中,须充分理解熟悉各种工况,选用合适的重量风险因数、重心偏移因数、动力放大因数及不匹配载荷因数。