降低抗车辙母粒软化点分析超差率措施研究

2020-11-06赵艳艳

赵艳艳

(洛阳市质量计量检测中心,河南 洛阳 471003)

沥青材料是一种复杂的高分子非晶态混合物,没有固定的熔点,从固态到液态的温度转变范围较宽,从其温度区间的一个条件温度作为软化点,来表征沥青产品的感温性。抗车辙母粒是沥青材料产品中的一种,本实验中抗车辙母粒的软化点采用手动的GB/T 4507-2014分析方法,仪器采用无锡石油025A型仪器。由于抗车辙母粒以脱油沥青为原料,使得母粒具有以下的特点:①较高的软化点;②低温状态下,脆而易碎;③高温流动状态下,黏度较大。不可避免地在分析过程中会出现一些异常状况,例如:①软化点较高,导致化样难度的增加。②试样流动性差。往肩环倒样时,试样和肩环接触不充分,致使试样和肩环直接存在缝隙。③肩环倒样30 min后铲样,在室温状态下,铲样难度增加,需要铲样多次才能将试样铲碎。上述异常状况下,均有可能导致测量结果出现偏差,影响抗车辙母粒产品软化点的分析准确性。而软化点的高低直接决定了产品的类别和等级,一旦出现软化点超差现象,对产品质量有较大影响。本文从实际出发,以GB/T 4507-2014为依据,排查分析过程中的每一个步骤,找出每一个可能的影响因素,通过改变条件等对比实验,进一步优化操作条件,进而提高抗车辙母粒软化点分析的准确度,实现准确率100%,零超差的目标。

1 原因分析

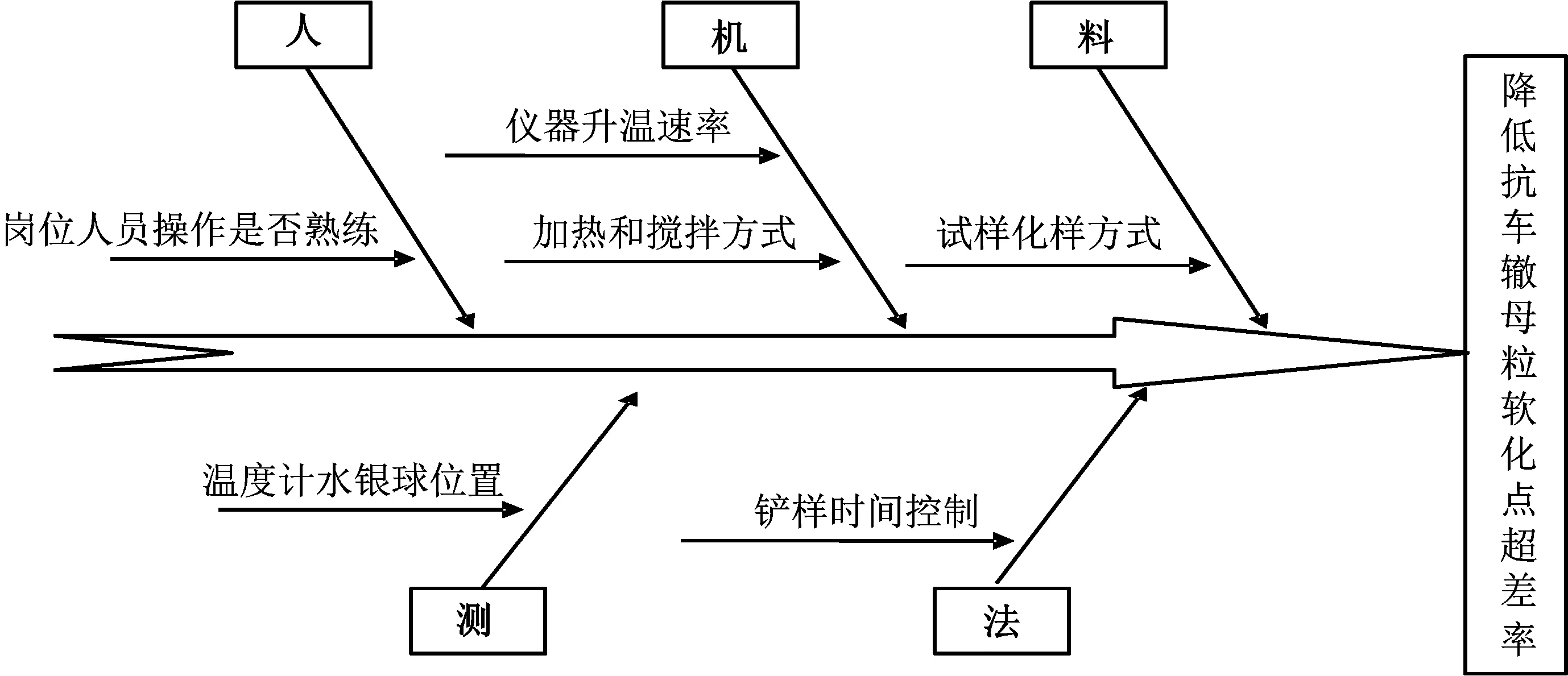

结合仪器现状和日常分析中出现的问题进行讨论分析,从人、机、料、测、法、环等6个方面一一进行剖析,如图1所示。

通过鱼刺图,可更加合理化地看到可能存在的影响因素。目前分析人员为有经验职工,故而不存在操作不熟练的因素。因此,我们需要进一步排查确认的末端因素有5项:①仪器升温速率是否符合要求;②仪器间加热方式以及搅拌的差异性;③样品颗粒的熔化方式(化样)是否影响分析结果;④分析过程中,温度计水银球位置的不同是否对测温有影响;⑤刮样时间的早晚是否会影响到测量。

图1 原因分析鱼刺图

1.1 升温速率的影响

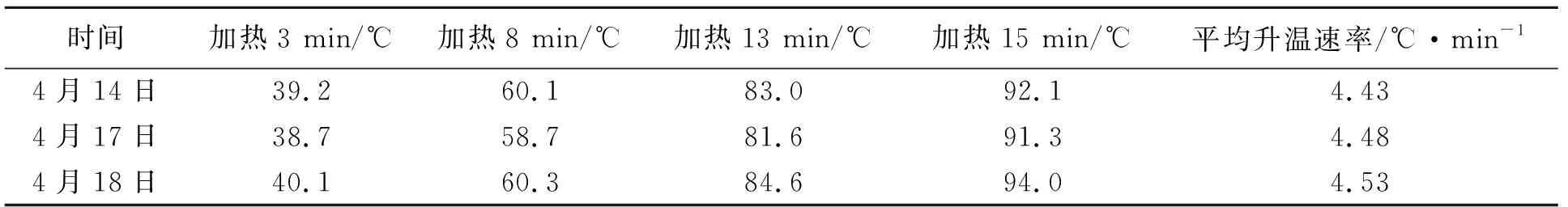

符合要求的分析方法,仪器升温速率要控制在(5±0.5)℃/min内,对近期使用无锡石油025A型软化点仪进行升温速率实验,数据如表1所示。

表1 岗位025A型升温速率统计

三天观察中,025A型岗位软化点仪器仅有一天升温速率满足标准要求,其余升温速率偏低。升温速率[(5±0.5)℃/min]正常,且无搅拌,加热方式与025A仪器同型号仪器进行对比试验,对比升温速率对软化点分析结果的影响。对比结果见表2。

表2 软化点对比数据

由表2可知,仪器升温速率偏低会导致软化点偏低,是影响测量结果的重要因素。

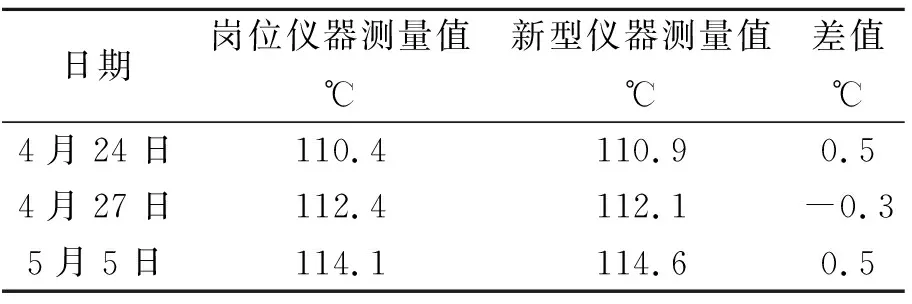

1.2 加热方式和搅拌的影响

制定整改措施,控制升温速率(5±0.5)℃/min,满足分析要求。进一步确认仪器加热方式以及有无搅拌的差异性,整改后的岗位仪器和新型仪器进行分析对比(岗位仪器电炉从底部加热,无搅拌;新型仪器为底部加热环加热,有磁力搅拌),对比数据见表3。

表3 不同型号仪器之间软化点对比值

由表3可以看出,两台仪器软化点平行较好,最大差值0.5 ℃,远远满足标准的要求(标准要求重复性为1.5 ℃)。

1.3 样品颗粒熔化(化样)方式的影响

样品颗粒化样主要有两种:①用白瓷缸子取适量的样品,然后在电炉中加热,并不间断搅拌以防止局部过热。②用搪瓷缸子取适量样品,然后在化样炉中加热(设置温度176 ℃)。

两种方法比较:电炉加热温度不可控,但化样较快,效率高,用时较短;化样炉化样搅拌,用时较长,但加热温度可控。

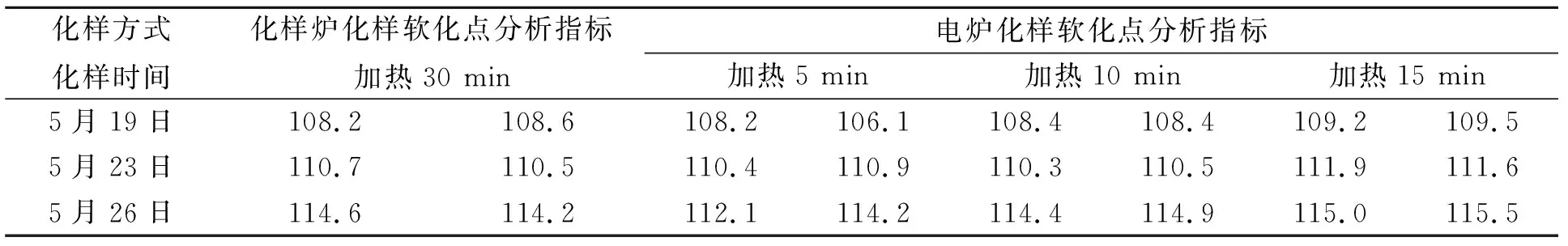

为了确定电炉加热与化样炉加热的差异性,针对性地进行对比试验(每一组试验尽量两组试验进行对比),对比数据如表4所示。

表4 不同化样方式软化点分析结果对比 ℃

由表4可知,化样炉化样分析重复性好,但耗时较长。电炉化热化样存在较大的差异性:试样加热5 min,试样流动性较差,导致肩环倒样时,易发生试样和肩环接触不充分的现象,从而导致重复性差。试样加热15 min,试样过加热,导致试样中一部分轻组分损失,致使分析结果偏高。试样加热10 min的分析结果和化样炉加热分析结果相近。因此,化样方式的不同,会影响软化点的分析结果。但为了提高分析效率,缩短分析时间,用电炉加热试样时间控制在5~10 min也可达到化样炉化样的效果。

1.4 测温位置的影响

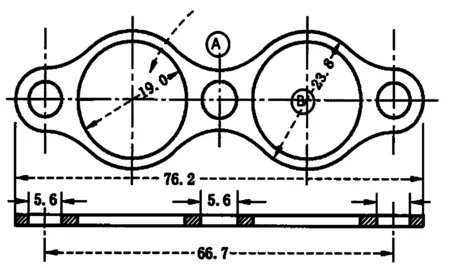

软化点测试读数以温度计读数为准。因仪器设计的原因,大多支架中心温度计水银球都不能放置,不符合标准要求(标准要求:水银球底部和环底齐平,距离在13 mm以内),通过试验对比确认不同位置的测温差异性。取一空的支架,不放置样品,选择两根温度计,分别在A点和B点(放肩环的位置中心)放置,放置位置如图2所示。

图2 温度计水银球放置位置

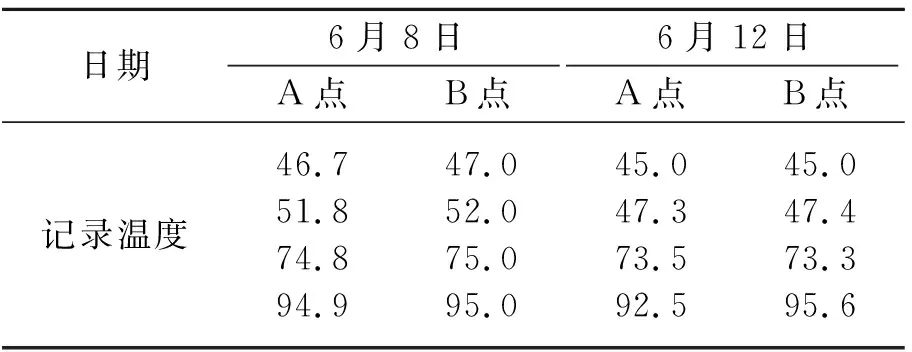

观察A点和B点不同温度段的温度,记录并比较两点温度的差异性,记录数据如表5所示。

表5 A点和B点温度观察记录 ℃

从表5中看出,岗位仪器测温点A和B的差异性不明显。说明软化点测量时,温度计水银球放置在A点测温对软化点测量结果影响较小。

1.5 刮样时间的影响

标准要求:肩环倒试样后,在低于软化点10 ℃的室温条件下冷却30~40 min,然后用稍加热的小刀或刮刀刮去多余的沥青,使每一个圆片饱满且与环的顶部平齐。由于抗车辙母粒在常温状态下脆而易碎,故而在刮平试样时,刮刀加热温度稍低就可能刮不下来多余的试样或将试样刮碎,如想刮平,就必须将刮刀高温加热且需要多次刮样。但刮刀温度太高就可能影响试样圆片表层,对产品组成、结构产生影响,软化点可能偏高。

为解决此问题,选择在肩环倒样后5 min时开始刮样,此时试样温度已经稍降,但却高于室温,此时刮刀稍加热,就可将多余的试样刮去,不会出现刮碎或刮不平的现象。对这两种铲样方式进行对比试验,对比试验的现象和数据如表6所示。

表6 刮样方式不同条件下母粒软化点数据对比

由表6可以看出,冷却30 min后,刮刀过加热会导致软化点偏高,而刮刀稍加热刮样需要多次,且易出现将试样刮碎的现象,而冷却5 min后立即刮样不会出现此现象。

2 应对措施

影响抗车辙母粒软化点超差率的主要因素有:①在用的无锡石油025A型软化点仪升温速率偏低;②母粒化样方式;③刮样时间。相应的应对措施分别如下:①针对升温速率慢。对软化点仪器进行检查;若仪器老化严重,检查后无法维修,更换新的电炉。同时定期检查,每半年检查一次仪器的升温速率。②针对母粒化样方式。在提高分析效率的前提下,采用电炉化样,化样加热时间控制在5~10 min。③针对刮样时间。肩环倒样后,在室温冷却5 min立即刮样,刮样后圆片表面平整,试样与肩环上沿齐平;降低刮碎和刮不平现象的发生。

3 结论

经过逐一排查分析原因,针对性地制定相应的措施后,统计分析优化措施实施前后,抗车辙母粒软化点超差率由措施整改前的0.54%降至0,大大降低,实现了零超差的目标。