独立焦化干熄焦余热发电项目节能量计算与分析

2020-11-06李火银王振亚周俊杰

李火银,王振亚,周俊杰

(郑州大学 机械与动力工程学院,河南 郑州 450001)

目前,我国的焦炭生产主要分布在两类企业,一类是独立焦化企业,其生产能力占焦炭总生产能力的60%以上;另一类是钢铁联合企业(或者钢铁企业的内部焦化厂),其生产能力占比不足40%[1]。现代焦炭生产过程分为洗煤、配煤、炼焦和产品处理等工序中,作为最后一道工序的产品处理工序,是将炉内炼好的红热焦炭推出并送进熄焦塔熄火降温,然后进行破碎、筛分、分级、获得不同粒度的焦炭产品。红热焦炭的熄火降温可以采取两种方法:湿法熄焦和干法熄焦。湿法熄焦(简称:湿熄焦)就是直接利用水浇洒在高温红焦上来熄火降温的一种方法,而干法熄焦(简称:干熄焦)是利用循环惰性气体为热载体,由循环风机将冷的惰性气体输入红焦冷却室冷却高温焦炭的方法。鉴于国内独立焦化企业对干熄焦余热发电项目不甚了解,尤其对于节能量、焦炭烧损率、蒸汽量、发电量等参数的计算认识模糊、差别很大。本论文根据干熄焦余热发电项目的实际数据,从显热利用及热平衡原理出发,对以上几个主要参数进行了系统计算。

1 湿法熄焦和干法熄焦工艺对比

湿法熄焦属于传统的熄焦方法,其原理是对赤热的红焦直接喷水熄灭降温,特点是投资小、技术简单、操作容易。干法熄焦是20世纪末从海外引进的先进技术,其原理是利用惰性气体在密闭系统中将红焦熄灭降温,而且配备了良好的热回收和除尘设施,自动化水平较高。因此,干法熄焦与湿法熄焦相比,投资高、技术复杂、操作困难。

在节约热能方面,干熄焦优于湿熄焦。从焦炉推出的红焦温度约1 000 ℃,红焦所含显热相当于炼焦生产消耗总热量的35%~45%。如果采用湿法熄焦工艺,浇洒在红焦上的喷淋水,瞬间将显热能量转换成水蒸气散发到大气中而白白浪费掉。然而,采用干法熄焦工艺时,惰性循环气体不仅能够熄灭降温红焦,还可以回收红焦所含的大部分显热。因此,干法熄焦工艺比湿法熄焦工艺有显著的节能效益[2]。

2 干熄焦余热发电节能量计算

自20世纪80年代以来,干熄焦技术在我国钢铁联合企业得到了迅速发展。随着2008年和2014年两次修订的《焦化行业准入条件》对钢铁企业焦炉配套干熄焦装置提出的强制性要求,国内大中型钢铁企业基本上已经普及了干熄焦技术。但对于独立焦化企业来说,由于焦化废水处理困难、建设干熄焦配套设备投资回收期过长等问题,干熄焦技术在此类企业的普及率仍然很低[3]。

对于干熄焦能力125 t/h,每年干熄红焦100万t的独立焦化企业,干熄焦余热发电项目的节能量计算应该同时考虑能源收入和能源支出。

2.1 干熄焦余热发电项目介绍

目前国内独立焦化企业上干熄焦项目已比较普遍,但对项目节能量、节能收益认识还比较模糊,差别很大。由于干熄焦项目连续生产的特点,对节能量实际测量存在一定难度,笔者在调查了若干家干熄焦余热发电项目的基础上,根据干熄焦原理从显热利用和热平衡原理对节能量和节能收益进行了理论计算。节能效益的计算以湿法熄焦为基准线,即干法熄焦工艺相比湿法熄焦工艺多回收的那部分能源被认为是节能效益。

干熄焦工艺代替原来的湿熄焦工艺用来冷却红焦,是一个典型的余热回收利用项目,干熄焦回收的余热用来发电。

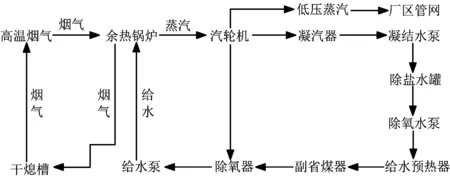

该工艺和原来的湿法熄焦工艺相比,需要添置额外的设备才能够回收余热进行发电。主要设备包括:红焦运输和提升设备、惰性气体循环和余热回收设备、蒸汽发生设备和发电设备等。显然,与湿熄焦工艺相比,干熄焦余热发电项目额外增加了一套余热回收装置和发电装置,干熄焦装置余热锅炉及热电站工艺流程图见图1。

图1 干熄焦装置余热锅炉及热电站工艺流程图

2.2 项目收益的能源

干熄焦工艺能够直接回收的能源主要是从红焦回收的显热,这部分显热通过余热锅炉产生蒸汽最终发电。另外,在干熄焦过程中,由于采用了除尘排气处理工艺,与湿熄焦工艺相比,还可以回收少部分废气携带的焦炭粉尘,从而减少对大气的污染。

2.2.1项目发电量计算

干熄焦余热发电过程经历了三种能源的转换,即显热—蒸汽—电力。由图1可知,在干熄焦过程中,利用惰性气体(氮气)的循环流动,可将1 000 ℃左右的炽热红焦降温到200 ℃。在此过程中回收的显热,直接导入余热锅炉进行换热生产蒸汽,蒸汽再进入汽轮发电机组发电。

2.2.1.1显热测算

现场测定:装入熄焦炉红焦的温度为1 000 ℃,此时比热容为1.481 kJ/(kg·℃);从熄焦炉排出的焦炭温度为200 ℃,比热容为0.933 kJ/(kg·℃)。用热力学方法计算得出,在没有导入空气的情况下,理论上每吨红焦在干熄炉内将被回收显热1.294×106kJ。实际上,在干熄焦过程中有少量空气随循环气体进入干熄炉,并由此引起焦炭烧损。假设焦炭的烧损率为1%,每公斤焦炭燃烧产生的热量按33850 kJ计算,则每吨焦炭在干熄炉内烧损热量为3.385×105kJ。

资料表明,干熄炉系统传热效率为定值83%,则干熄炉内每吨红焦被循环气体带入锅炉的总热量为:Q总=(Q1+Q2)×83%=1.39×106kJ;每年干熄红焦100万t产生显热1.39 ×1012kJ[4-5]。

2.2.1.2蒸汽测算

利用现场测算的显热数据和锅炉给水焓值,根据余热锅炉热效率(目前大约为90%)计算公式,可以推算出每吨红焦被循环气体带入锅炉的总热量产生的蒸汽量。

测算条件:540 ℃、9.8 MPa过热蒸汽焓值H1=3 475.4 kJ/kg,104 ℃锅炉给水焓值H2=434 kJ/kg;假设产生1 kg过热蒸汽需要提供给锅炉的热量为X(kJ),则:3 475.4/(X+434)=90% ,计算得出X=3 427.556 kJ;即产生1 kg蒸汽需要提供给锅炉3 427.556 kJ的热量。

如上所述,干熄炉内每吨红焦被循环气体带入锅炉的总热量为1.39×106kJ。那么,每吨红焦产生的蒸汽量为0.41 (t)。也就是说,在目前的工况条件下,每干熄1 t红焦产生 0.41 t蒸汽。每年干熄红焦100万t产生蒸汽41万t。

2.2.1.3发电量测算

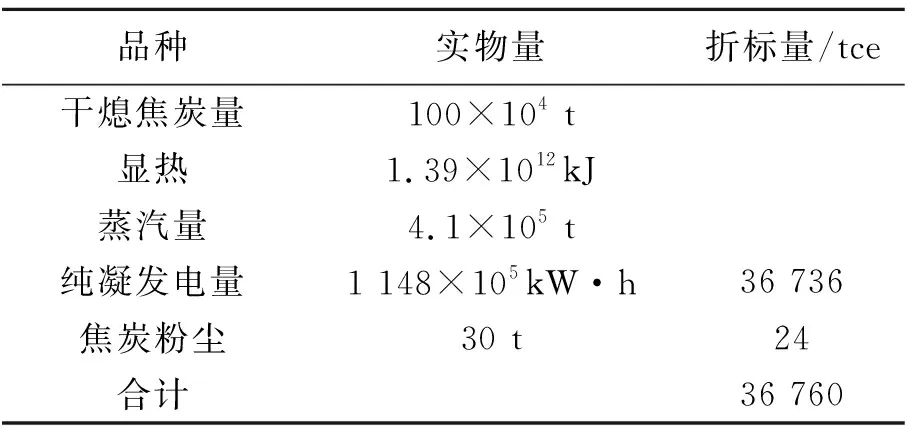

测算条件:纯凝状态1 t蒸汽(540 ℃,9.8 MPa)能够发电280 kW·h。全年发电量为1 148×105kW·h(按280天计),折标系数按照0.32 tce/103kW·h计算,折合标准煤36 736 tce(见表1)。

表1 项目年干熄焦炭和回收能源量一览表

2.2.2焦炭粉尘回收量计算

无论是干法熄焦还是湿法熄焦,从红焦推出焦炉到冷焦入库的整个熄焦过程中,都会产生少量含有焦炭粉尘的废气排放到大气中。产生废气的环节包括红焦运输、熄焦过程和晾焦处理三个环节,气相污染物除了粉尘以外还包含SO2、H2S、CO等有害气体。

资料表明,红焦运输环节产生的粉尘量取决于运输时间和运输距离。在此过程中,干法熄焦和湿法熄焦的废气排放途径和排放量基本一样,运输1 t红焦排放粉尘量5~10 g。在熄焦过程中,湿法熄焦用水喷淋炽热焦炭产生大量夹带粉尘的水蒸气,直接排放到大气中白白浪费,熄灭1 t红焦排放粉尘量15~50 g;而在干法熄焦过程中,由于采用了除尘排气处理工艺,熄灭1 t红焦排放粉尘量只有10 g。在最后的晾焦处理环节,湿法熄焦后的焦炭被送至晾焦台进一步冷却、淋水,还会产生部分废气,晾焦处理1 t红焦排放粉尘量为2~11 g;而干法熄焦后的焦炭则直接被送焦库保存,不再产生废气[2]。

两种熄焦工艺对比分析表明,湿法熄焦比干法熄焦排放废气较多,从而浪费的焦炭粉尘量也较多。实际现场数据证明,干法熄焦工艺相比湿法熄焦工艺,干熄1 t红焦能够多回收焦炭粉尘约30 g。每年干熄红焦100万t回收焦炭粉尘30 t,焦炭粉尘折标系数固定值为0.8 tce/t,折算成标准煤量为24 t(见表1)[2]。

2.3 项目支出的能源

项目支出的能源也包括两部分,主要部分是干熄焦过程中配套设备消耗的能源和耗能工质,次要部分是焦炭烧损量。

2.3.1项目本身消耗的能源量计算

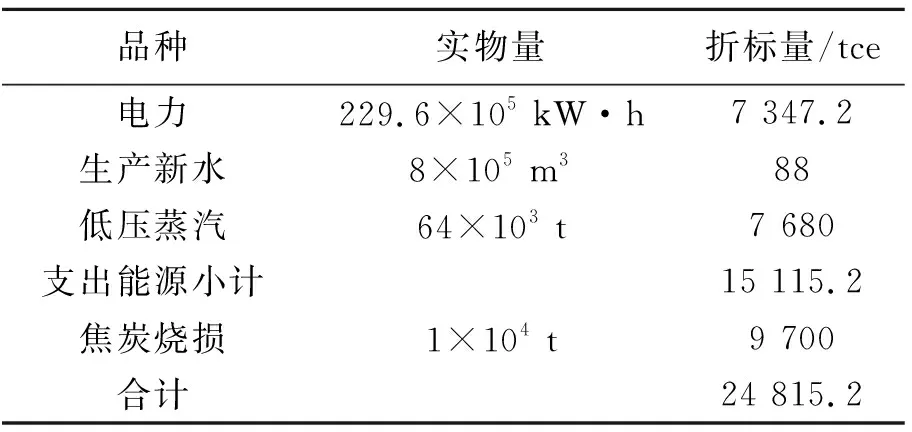

在干熄焦余热发电项目的整个过程中,为了有效地回收显热发电,项目本身的配套设备也消耗了一定量的能源,主要包括:电力、生产新水、低压蒸汽。按照每年工作时间8 000 h计算,项目本身消耗的各种能源及耗能工质如下:①电力。实际消费量按照发电量的20%计算,则全年消费量=36 736 tce×20%=7 347.2 tce 。②生产新水。实物量100 m3/h,折标系数0.11×10-3tce/m3,则全年消费量=100 m3/h×8 000 h×0.11×10-3tce/m3=88 tce。③低压蒸汽。实物量8 t/h,折标系数0.12 tce /t,则全年消费量 = 8 t/h×8 000 h×0.12 tce /t=7 680 tce。能源消费合计:15 115.2 tce(详见表2)。

表2 项目年支出能源量和焦炭烧损一览表

2.3.2干熄炉内焦炭烧损量计算

与湿法熄焦相比,干法熄焦是红焦在干熄炉内与循环气体热交换后降温。在此过程中,少部分红焦与进入炉内的少量空气反应而损失掉。在干熄焦过程中,焦炭烧损率控制在1%以内。每年干熄焦炭100万t时,焦炭烧损量为1万t,即干熄焦工艺比湿熄焦工艺每年至少损失1万t焦炭。按照焦炭的折标系数0.97 tce/t计算,该项目每年的焦炭烧损量折合标准煤数量为9 700 t。

2.4 干熄焦余热发电项目节能量计算

按照《合同能源管理技术通则(GB/T 24915-2010)》关于节能量和节能收益的计算方法,干熄焦余热发电项目节能量的计算应该以湿熄焦工艺为基准线,计算边界从回收显热开始到发电结束的整个过程,实际节能量为项目回收能源与项目支出能源之差,参考表1和表2后得出项目节能量为11 944.8 tce。

上述计算表明,本项目在正常运行情况下,每年可以实现节能量11 944.8 t标准煤。按照年处理焦炭100万t计算,相当于干熄1 t焦炭的节能收益为11.94 kg标准煤,即11.94 kgce/t焦炭。项目节能量及节能收益如下:回收能源(发电+焦粉)36 760,支出能源 (消耗+烧损)24 815.2 tce,节能量为11 944.8 tce,节能收益11.94 kg标准煤。

3 项目节能收益分析与讨论

①对于干熄焦能力为125 t/h干熄焦余热发电项目,如果每年干熄红焦100万t,则可以实现节能量为11 944.8 tce,相当于干熄1 t焦炭节能收益为11.94 kg标准煤。考虑到项目投资费用和以后的维护费用,节能收益不太明显。相似的计算结果也出现在其他独立焦化企业[4]。郑立国等[1]分析计算干熄焦节能效益后认为,在不考虑焦炭烧损的情况下,建设一套100 t/h干熄焦余热发电装置,投资偿还期为13年。

②目前,在国内干熄焦行业,为了彰显其节能效果,曾提出“吨焦产生半吨蒸汽”的说法。但是,本项目干熄1 t红焦产生的蒸汽量只有0.41 t,当干熄1 t红焦产生0.5 t蒸汽时,还需要增加焦炭烧损率0.91%,累计达1.91%,无形中增大了焦炭的损失量。因此,在干熄焦节能效益测算时,应该从自身实际出发,且不可盲从。

③对于钢铁联合企业来说,干熄焦工艺除了节能效益外还有其他延伸收益。首先,炼焦工程产生的焦化废水可以被送到烧结、炼钢等工序再利用消化掉,不存在废水外排;而独立焦化企业没有消化焦化废水的工序,炼焦工程产生的焦化废水只能够深度处理后外排,增加投资和运营成本。另外,与湿熄焦炭相比,干熄焦炭的入炉焦比降低约2%,能够为钢铁联合企业带来显著的经济效益;而对于独立焦化企业,这部分效益受市场影响无法体现。最后,钢铁联合企业原本就有烧结余热发电、高炉煤气发电等余热发电技术和电站,有自己稳定的发电机组和维修队伍,干熄焦余热发电仅仅是增加了部分发电能力;而对于独立焦化企业,需要建设一套全新的余热发电设备,并且还必须配备掌握发电技术和维修技术的队伍,也增加了企业负担。

比较分析可以看出,干熄焦工艺在钢铁联合企业很容易被接受,投资偿还期因延伸效益会大大缩短。但是,对于独立焦化企业来说,由于种种不利条件的限制,使得该工艺迟迟难以推行。这也是国家工业和信息化部在修订《焦化行业准入条件》时,没有对独立焦化企业提出配套干熄焦装置强制性要求的原因。

④在环境保护方面,干熄焦工艺减少了酚、氰、CO及焦尘等有害气体的排放,但是,由于增加了焦炭烧损,不利于SO2减排[5]。另外,炼焦产生的酚氰废水,在钢铁联合企业简单处理后可用于冲渣,做到不外排;但对独立焦化企业而言,采用湿法熄焦工艺时,酚氰废水简单处理后熄焦使用,可以不外排,而现在采用了干熄焦工艺,酚氰废水无处循环使用,需要深度处理后才能够到达外排标准,增加了额外成本。如果不经过深度处理外排,就会污染当地的水环境[6]。

4 结论

①炼焦过程伴随有大量的显热生成和移动,如果在熄焦过程中能够科学地回收这部分显热,就会取得显著的节能效益和环保效益。基于这一目的,炼焦企业都在尝试干熄焦工艺逐步替代湿熄焦工艺的可能性。②每年干熄红焦100万t的干熄焦余热发电项目,每年回收能源36 760 tce,支出能源24 815.2 tce,年节能量11 944.8 tce。相当于干熄1 t焦炭取得的节能收益为11.94 kg标准煤。③对于钢铁联合企业来说,干熄焦余热发电项目除了收获节能效益外,还可以收获其他延伸收益,因而干湿熄焦工艺容易被接收。而对于独立焦化企业而言,采用干熄焦工艺后,不仅增加了污水处理投资等费用,也享受不到干熄焦的延伸收益,节能收益远不如钢铁联合企业明显。因此,两类企业对干熄焦余热发电项目要区别看待。