夹套反应釜开孔接管区的应力与疲劳分析*

2020-11-05杨述威

杨述威,杨 侠,张 刚,杨 清

(1.武汉工程大学 机电工程学院,湖北 武汉 430073;2.武汉鑫鼎泰技术有限公司,湖北 武汉 430000)

0 引言

反应釜广义上可理解成有化学性或物理性反应的不锈钢容器。通过对反应容器进行结构设计与参数配置,可以满足不同工艺需求[1]。夹套反应釜是一种用来完成多种工艺过程的典型反应设备,但由于反应釜操作压力比较高,压力容器长期在交变载荷作用下会产生疲劳破坏[2]等问题,社会上已出现过多起夹套反应釜泄漏或者爆炸事故[3],因此对夹套反应釜进行应力和疲劳分析,对于保障设备安全运行具有重要的意义[4-6]。以Wang[7]为代表的研究者对夹套反应釜的事故进行了一系列的分析研究,同样也有大量学者对夹套反应釜结构进行了研究,例如Belytschko[8]、李保芹[9]等。本文利用ANSYS有限元软件对夹套反应釜的应力分布进行研究,以获得整个装置的应力云图,得到最大应力出现的位置,并对夹套反应釜各零部件进行疲劳分析。

1 建立模型及有限元分析

1.1 几何建模

夹套反应釜主要设计数据见表1。

表1 夹套反应釜设计数据

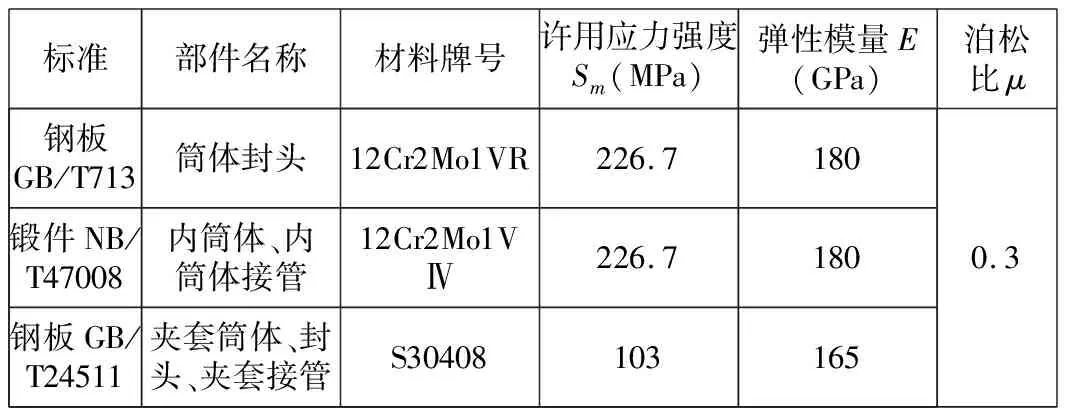

夹套反应釜各部件材料及其在设计温度下的性能参数见表2。

表2 部件材料及设计温度下性能参数

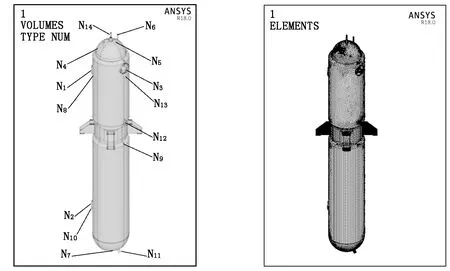

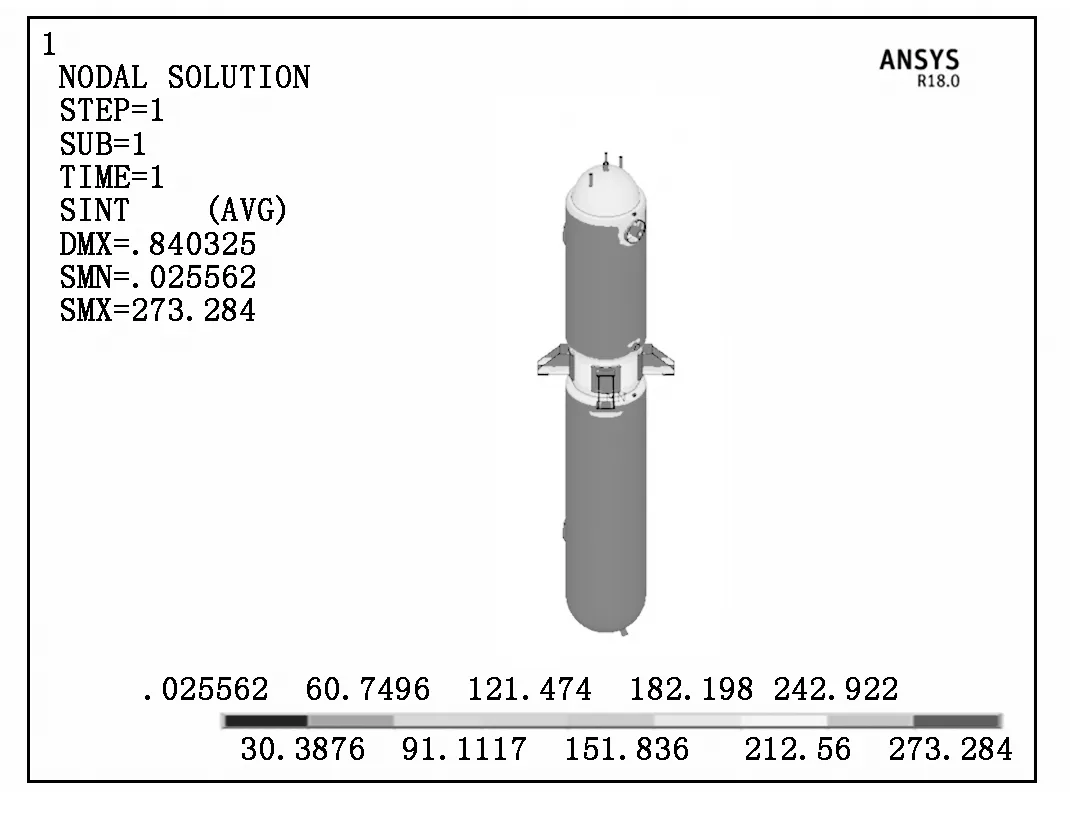

在设计条件下按筒体计算压力20 MPa、夹套计算压力0 MPa、温度450 ℃对结构进行分析。夹套反应釜内筒体规格为ID 1 000 mm×65 mm,内筒体封头规格为HHA 1 017 mm×48(40)mm,夹套筒体规格为ID 1 330 mm×10 mm,夹套封头规格为HHA 1 330 mm×10(8)mm。在ANSYS中创建模型如图1所示。其中N1~N7、N14为内筒体接管,N8~N13为夹套接管。

图1 夹套反应釜实体模型 图2 夹套反应釜有限元模型

1.2 模型网格划分

在有限元分析中采用Solid185单元对实体模型进行网格划分,内筒体及夹套筒体模型单元数共计293 321,整个模型单元数总计375 257。夹套反应釜有限元模型如图2所示。

1.3 边界条件与加载

1.3.1 边界条件

直角坐标系下对支座4个底板底面施加全约束。施加约束后的有限元模型如图3所示。

图3 边界条件 图4 施加载荷

1.3.2 加载

筒体内表面施加内压,即设计压力20.0 MPa,设备重量为33 500 kg。各接管端面平衡载荷依次为:PN1=-41.53 MPa、PN2=-41.53 MPa、PN3=-7.23 MPa、PN4=-7.23 MPa、PN5=-4.76 MPa、PN6=-7.66 MPa、PN7=-4.76 MPa、PN14=-4.76 MPa。施加载荷后的力学模型如图4所示。

2 有限元计算结果分析

2.1 应力分析结果

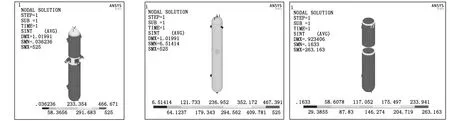

设计工况下筒体侧单独受压时整体结构及各部件的Tresca应力云图如图5~图7所示。

图5 整体结构Tresca等效应力云图 图6 筒体Tresca等效应力云图 图7 夹套Tresca等效应力云图

在承压结构中,从图6可知:筒体结构的最大当量应力值为525 MPa,位于N2接管与筒体连接处。这是由于:①开孔导致筒体材料的连续性遭到破坏,使原有承载面积减小,筒体与接管连接处会产生应力集中现象;②焊缝导致局部结构不连续,从而形成局部不连续应力。接着使用不同尺寸的实体单元对模型进行收敛性验证,证明此模拟结果是可靠的。

从图7可知:夹套结构的最大当量应力值为263.16 MPa,位于夹套与筒体连接处。这是由于夹套与筒体连接处曲率发生突变,在此处产生了边缘应力。接着使用不同尺寸的实体单元对模型进行收敛性验证,证明此模拟结果是可靠的。

2.2 疲劳分析结果

按照夹套内压力保持恒定Pj=0.4 MPa,温度为400 ℃,筒体内压力变化从0至16.0 MPa再降回0的压力交变载荷工况下对本设备进行疲劳分析。整体结构应力幅值计算结果如图8所示。

图8 整体结构应力幅值计算结果

由图5~图7可知:对于筒体,最大当量应力位于N2接管与筒体连接位置处;对于夹套,最大当量应力位于内筒体与夹套筒体连接位置处,此处为该反应釜最易发生疲劳失效位置,因此就该位置允许出现的交变应力幅值进行分析。

2.2.1 筒体

图9为内筒体应力幅值计算结果。由图9可知:结构最大交变应力幅值△σ=273.28 MPa。

图9 内筒体应力幅值计算结果

其当量交变应力幅值为:

Salt1=0.5△σ×(ε1/ε1t).

(1)

其中:ε1为筒体的工程应变,取值为2.1×105;ε1t为筒体的真实应变,其值为1.84×105。

将相关参数代入公式(1)可得Salt1=155.95 MPa。

该交变应力循环下使用系数为U1:

U1=n1/N1.

(2)

其中:n1为筒体实际循环次数,取值为3.054×105;N1为筒体总的循环次数,取值为3.83×105。

将相关参数代入公式(2)得U1=0.915<1。

2.2.2 夹套

图10为夹套应力幅值计算结果。由图10可知:结构最大交变应力幅值△σ=238.4 MPa。

图10 夹套应力幅值计算结果

其当量交变应力幅值为:

Salt2=0.5△σ×(ε2/ε2t).

(3)

其中:ε2为夹套的工程应变,取值为2×105;ε2t为夹套的真实应变,其值为1.69×105。

将相关参数代入公式(3)可得Salt2=141.07 MPa。

该交变应力循环下使用系数为U2:

U2=n2/N2.

(4)

其中:n2为夹套实际循环次数,取值为3.504×105;N2为夹套总的循环次数,取值为3.97×106。

将相关参数代入公式(4)得U2=0.088 3<1。

综上所述,在正常的使用工况下,该二级反应釜整体结构及结构连接的局部疲劳强度能满足其正常使用工况要求。

3 结论

(1)通过ANSYS对夹套反应釜进行有限元分析得知:结构最大当量应力值为525 MPa,位于N2接管与筒体连接处,是疲劳失效的最危险点。可以通过适当增加接管厚度来达到补强效果,从而增加设备的使用寿命。

(2)ANSYS应力分析和疲劳计算分析结果表明:夹套反应釜疲劳强度能够满足正常工况需求,验证了设计的安全性和合理性。