风机的选型

2020-11-05方明超

方明超,周 磊

(中国建材国际工程集团有限公司,蚌埠 233010)

风机属于空气输送机械,是对气体输送和气体压缩机械的简称。从能量角度看,它把旋转的机械能转变为气体的压力能和动能,从而驱使气体流动。风机在各类型工业领域广泛使用,如气力输送系统、除尘系统、通风系统等。风机的种类繁多,不同种类的风机各有不同的结构特点、工作原理和适用范围等。

1 风机的分类

风机按材质可分为铁壳风机、玻璃钢风机、塑料风机、铝风机、不锈钢风机等。按气体流动的方向,可分为离心式、轴流式、斜流式(混流式)和横流式等类型。

离心风机:气流轴向进入风机的叶轮后主要沿径向流动。这类风机根据离心作用的原理制成,包括离心通风机、离心鼓风机和离心压缩机等。轴流风机:气流轴向进入风机的叶轮,近似地在圆柱形表面上沿轴线方向流动,包括轴流通风机、轴流鼓风机和轴流压缩机等,回转风机:利用转子旋转改变气室容积来进行工作,包括罗茨鼓风机、回转压缩机等。

风机按压力可分为负压风机、低压风机(≤1 000 Pa)、中压风机(1 000~3 000 Pa)、高压风机(≥3 000 Pa)。按出口压力分为:风扇(≤10×9.81 Pa)、通风机(≤1 500×9.81 Pa)、鼓风机(1 500×9.81~20 000×9.81 Pa)、压缩机(≥20 000×9.81 Pa)。

2 风机的选型原则

在选择风机前,应优先考虑风机的产品质量,考察风机厂商的资质、生产线、业绩和售后服务等。应根据不同的工况选择不同的风机,如在高温场所应选择耐高温的风机,在易燃易爆的场所应选择防爆风机等。应根据风机的高效率工作区域选择风机的参数。当风机的电机功率≤75 kW,可不设预启动装置。对于有噪声要求的工作场所应优先选择低噪声风机。应尽量避免风机的并联或串联工作,并联能提高系统的风量,串联能提高系统的全压,但联合工作并不能成倍地提高工作效率,当联合工作时,应尽可能选择同型号同规格的风机并联或串联工作。

3 风机的选型计算

3.1 除尘系统

该文以某项目除尘系统为例,简述风机选型的计算过程:1)选择管道内最低气体流速v。2)确定管道的管径d(m)。

3)计算压力损失P。

某项目车间除尘器的系统图如图1所示。

(1)将系统管道编成①②③④⑤段。(2)此环路有两条,分别是①③④⑤和②③④⑤,选择最不利的环路进行压力损失计算。其中压力损失包括沿程压力损失和局部压力损失。

管段①压力损失

P1=P1(沿)+P1(局)

管段①沿程压力损失

式中,L1为管段①的长度(m);λ/d为沿程阻力系数,可根据管径d、实际流速v1、管道材质和输送介质等参数查表得;ρ为空气密度,空气密度换算公式

管段①局部压力损失

式中,ξ11为吸尘罩局部压损系数;ξ12为密闭插板阀局部压损系数;ξ13为三通直通管局部压损系数。

同理:

管段②压力损失

P2=P2(沿)+P2(局)

式中,ξ21为吸尘罩局部压损系数;ξ22为密闭插板阀局部压损系数;ξ23为30°弯头局部压损系数;ξ24为三通斜通管局部压损系数。

管段③压力损失

P3=P3(沿)+P3(局)

Q3=Q1+Q2(m3/h)

式中,ξ31为三通出口局部压损系数;ξ32为90°弯头局部压损系数。

管段④压力损失

P4=P4(沿)+P4(局)

式中,ξ41为风机进口阀压损系数。

管段⑤压力损失

P5=P5(沿)+P5(局)

式中,ξ51为出口局部压损系数;ξ52为锥形风帽局部压损系数。

如果存在并联管路,应验算压力是否平衡:

官网计算总压力损失

P=P1+P2+P3+P4+P5

4)计算风机选型风量Qf

Qf=K1K2Q

式中,Q为系统设计最大总排风量,m3/h;Q=Q3=Q1+Q2;K1为管网漏风附加系数,一般送风、排风系统K1=1.05~1.1,除尘系统K1=1.1~1.15,气力输送系统K1=1.15;K2为设备漏风附加系数,按有关设备样本选取,一般K2=1.02~1.05。

采取我院收治重症哮喘合并呼吸衰竭患者102例,分为治疗组和常规组各51例。所有患者都符合重症哮喘合并呼吸衰竭诊断标准,排除其他重大器官衰竭,均签署知情同意书。治疗组在常规治疗基础上采取机械通气治疗,治疗组效果显著高于常规组,见表1。

5)计算风机选型全压Pf。

Pf=(Pα1+PS)α2

式中,P为管网计算总压力损失,Pa;PS为设备的压力损失,Pa,可按有关设备样本选取;α1为管网计算的总压力损失附加系数。对于定转速风机,按1.1~1.15取值;对于变频风机,按1.0取值;气力输送系统则取1.2;α2为风机全压负差系数,一般可取α2=1.05(国内风机行业标准)。

6)根据Qf和Pf在风机样本上选择合适的风机型号,包括风机风量、风机转速、风机压头、风机功率等参数。在风机样本和产品铭牌上通常标出的性能参数是风机在标定状态下的数据。对于通风机,是按大气压力B=101.325 kPa、空气温度t0=20 °C计算,此时空气密度为ρ0=1.20 kg/m3;对于电站锅炉引风机标定条件为大气压力B=101.325 kPa、空气温度t0=140 °C,此时空气密度ρ0=0.85 kg/m3;对于工业锅炉引风机标定条件为大气压力B=101.325 kPa、空气温度t0=200 °C,此时空气密度为ρ0=0.745 kg/m3。当使用条件与标定条件不同时,应对各性能参数进行修正

Q=Q0

式中,Q、P、N为使用条件下通风机的风量、风压和功率;Q0、P0、N0为通风机样本上的风量、风压和功率;ρ为被输送气体的密度,kg/m3;B为风机使用当地大气压,kPa;t为被输送气体的温度,°C。

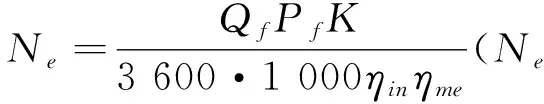

风机选定并各性能参数修正后,应复核电动机功率

式中,ηin为风机内效率,也称风机的全压效率,等于风机有效功率和内功率的比值。风机内效率反映了风机内部流动过程的好坏,也是判定高效风机的指标,可从风机样本中查找,一般取0.5~0.7。ηme为机械传动效率,是反映风机轴承损失和传动损失的指标,与传动方式有关。K为电机的功率储备系列,主要从两方面考虑:一是设计计算误差,二是满足电机启动条件。

7)管道壁厚的计算:

各种压力管道壁厚按下列公式计算,经计算后的管道壁厚,虽已考虑到腐蚀裕度、加工偏差量,但还属理论壁厚,最终厚度应符合标准和实际供货状况。

管道理论壁厚的计算公式

当ts 当ts≥D0/6 式中,ts为直管计算厚度,mm;P为设计压力,MPa;D0为管道外径,mm;D1为管道内径,mm;σ为在设计温度下材料许用应力,MPa;Ej为焊接接头系数;C为厚度附加量之和,即C=C1+C2,mm;C1为厚度减薄附加量,包括加工、开槽和螺纹深度及材料厚度负偏差,mm;C2为腐蚀或磨蚀附加量,mm。 3.2.1 引风机的风量 式中,Qy为引风机的风量,m3/h;Vy为锅炉在额定工况下的实际烟气量(标准状态),m3/h;tpy为进入风机的烟气温度,℃;b为当地大气压,kPa。 Vy=Bjvy 式中,Bj为锅炉的计算燃料量,kg/h;vy为实际烟气比体积(标准状态),m3/kg,可通过锅炉的燃烧计算得到。 3.2.2 引风机的风压计算 式中,py为引风机的全压,Pa;∑Δpy为未进行当地大气压修正的烟道总阻力,Pa;S为烟囱抽力,Pa;ty为引风机铭牌上标出的介质温度,通常多为200 ℃或250 ℃。 3.2.3 烟道总阻力∑Δpy的计算 锅炉烟道总阻力∑Δpy是指从炉膛出口到烟囱出口的全部阻力,主要由锅炉本体的烟道阻力Δpbt(由锅炉设备厂家提供)、锅炉出口至烟囱入口的烟道阻力Δpyd,以及烟囱阻力Δpyc三部分组成。 ①锅炉本体的烟道阻力Δpbt:由锅炉设备厂家提供。 ②烟道阻力Δpyd:包含沿程摩擦阻力Δpm与局部阻力Δpf,如有除尘器还包括除尘器阻力Δpcc Δpyd=Δpm+Δpf+Δpcc 式中,λ为烟囱摩擦阻力系数,可取0.04;ζ为烟囱出口阻力系数,可取1;H为烟囱高度,m;ωpj、ωc分别为烟囱内平均流速及出口流速,m/s;ρpj、ρc为烟囱内烟气平均密度及出口密度,kg/m3。 ④由此可以得到烟道总阻力∑Δpy ∑Δpy=Δpbt+Δpyd+Δpyc 当所在地区海拔超过300 m时,应根据当地大气压进行阻力修正 3.2.4 烟囱抽力S的计算 由此可以根据Qy和Py在风机样本上选择合适的风机型号,具体同除尘系统所述。 风机的特性曲线如图2所示,η-Q为效率与风量的对应关系;N-Q为功率与风量的对应关系;P-Q为风机的全压与风量的对应关系。风机的风量应调整到经济使用范围内,这样风机的工作效率比较高。 风机的风量可通过改变进风阀的开度进行调节,也可以调节管路的压力损失而改变风机的风量。风机的风量改变后,风机的全压和工作效率也相应改变。 风机调试前必须加上适度的润滑油,并检查各项安全措施;打开机壳底部放水阀,将风机内可能存在的水放干;盘动叶轮,应无卡阻和摩擦现象;叶轮的旋转方向必须正确。风机试运转前,关闭进风调节阀和管路进气阀,电机启动后,逐渐打开进风调节阀和管路进气阀以调节风量和荷载,观察电流表读数,应严格控制电机电流在额定值以内。对于新安装的风机,初测满荷载运转须大于2 h,对于修理后的风机须大于0.5 h。风机运转后,应检查轴承和电机的温度是否正常。 风机启动前,应进行下列准备工作:将进风阀门关闭,出风阀门稍开;检查风机各部分的间隙尺寸,转动部分与固定部分有无碰撞及摩擦现象;检查油位是否正常;检查电气接线等是否安装到位等。 下列情况下,必须紧急停车:发觉风机有剧烈的噪声;轴承的温度剧烈上升;风机发生剧烈振动和撞击;电机冒烟;轴位移值出现明显的持续增长,达到报警值。 1)提高风机的样本参数。提高风机的转速、全压、风量和功率等参数,以面对未来工业发展可能存在的大容量要求。2)优化产品外观,减小风机的体积和重量。同样的风量,增加风机的转速可减小风机的叶轮直径,从而减小风机的体积;选用强度高又轻质的材料。3)提高风机的效率。优化管路设计,合理调整风量,减少风机的负荷;优化风机的结构,减少风机转动时内部流动损失,减少传动轴之间的机械损失;提高电机的效率。4)提高风机的质量和可靠性。高质量和高可靠性永远是保证稳定使用和生产的第一要素。制造厂商应从设计、采购、生产和运输等环节严格控制和管理。5)降低风机的噪声。优化设计,避开共振,使噪声达到有关规定的要求,并朝着低噪声的方向发展。6)计算机的应用。目前国内的风机都能通过PLC或DCS进入计算机系统,实现自动化控制,智能化是未来的发展方向。另外,新风机的研发和生产已经能够通过计算机进行模拟,大大缩短了产品的研发周期,从而降低了成本,提高了研发的可靠性。3.2 锅炉烟气引风系统

4 风机的特性曲线

5 风机的调试

6 风机的发展趋势