墙板翻转装置多缸液压同步系统优化改进

2020-11-05张一琦

郑 然,张一琦,丁 瑶,于 宇

(蚌埠凯盛工程技术有限公司,蚌埠 233010)

装配式墙板建筑技术作为一种新型的建筑方式,因其具有施工机械化程度高、工期短、现场用工少、湿作业少、受季节影响小等优点,已在国外建筑制造中得到广泛的应用,是一种具有广泛应用前景的新型建筑技术。

墙板翻转装置作为装配式垂直墙板生产线上的主要设备之一,需要实现对不同规格的工件进行翻转作业。翻转时支撑工件的框架为整体式钢框架结构,为了适应不同规格的工件,翻转框架长度尺寸超过8 m。由于工作负载高达数吨,若采用电机驱动,需要较大功率,而液压传动可以输出较大推力及转矩,且力矩惯量比大,调速范围宽,更易实现低速大吨位的运动,因此墙板翻转装置采用液压传动系统来实现框架的翻转。当工件输送到翻转装置后,均布在翻转框架上的多个液压缸带动翻转框架及其上工件绕转轴进行旋转,为了实现工件的翻转,框架最大翻转角度超过90度。在翻转过程中必须保证多个液压缸的同步性,否则无法正常完成翻转动作,甚至造成设备变形损坏,无法正常工作。

1 多缸同步方案分析及验证

1.1 增加翻转框架刚性方案

为了实现工件翻转过程的多液压缸同步性,我们在设备制造时,首先考虑提高翻转框架的刚性来保证翻转过程的同步性——即采用机械刚性同步法,通过将被驱动件制造成具有足够刚度的结构,使其依靠自身较大的刚度来平衡多个液压缸可能产生的不同步。

对于墙板翻转装置而言,整体式翻转框架尺寸达到8 m多,总重量为750 kg左右。若提高翻转框架的刚性,需要增大框架材料厚度或者选择更大规格的材料来制作。在对框架制作进行工艺分析时,发现对于本设备的框架结构,增加材质厚度对框架的整体刚性提升不大,而采用更大规格材料制作的话,整个框架刚性增大效益也远远小于框架重量的增加成本,这样不仅增加了框架的加工成本,也需要重新选择更大承载能力的液压缸来进行翻转动作,与设计要求产生偏差,因而对于墙板翻转设备而言,不易采用增加框架刚性的方式提高翻转同步性。

1.2 液压系统同步方案

经过上述分析,笔者确定选择通过液压系统自身来实现多个液压缸的同步工作,保证设备平稳安全运行。为了实现多缸同步性能,液压系统回路上主要有以下几种实现方式:

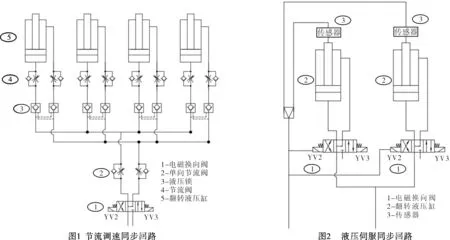

方案一:节流调速同步

节流阀调节法原理示意图如图1所示,使用分流节流的方式,分别对各个液压缸的进出口的流量进行调整,达到调整各液压缸速度的目的,最终实现系统同步。特点是价格低廉,安装调整方便,流量范围大,由于管路长度差异、油缸加工精度差异及负载一致性等差异,节流阀调速同步精度不高,正常同步精度只能达到5%~10%。

对于墙板翻转设备,工件规格尺寸繁多,不同规格工件放置位置也不一样,工作负载偏载现象严重,若使用节流调节同步,在每一种规格时都需要重新对液压缸出入口处节流阀进行同步调节,无法满足实际的生产要求。

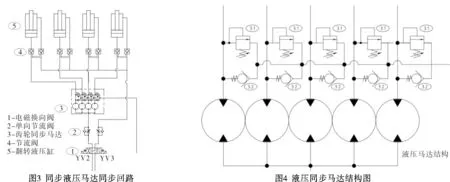

方案二:液压伺服同步

假轴车辆一般是指在车辆原轴型的基础上自行加装车轴(一般为1组)的车辆。通常假轴车辆在行驶到收费站时,司机会将事先安装好的带有液压装置的假轴放下,以增加车辆的轴数和提高限载质量上限,从而通过称重设备的检测。这种行为会对高速公路的路基造成严重损害,增加高速公路运营及养护成本,且甄别难度很大,采用人工的方式甄别不仅费时费力,而且无法实现实时甄别。因此,对假轴车辆进行自动判别是收费稽查工作的重点和难点。

液压伺服同步调节原理示意图如图2所示,采用伺服阀及位移传感器组成一个闭合回路,体积小,结构紧凑,采用电脑程序控制,高速响应,动态调整,抗偏载能力强。通常同步精度可以控制在0.01%~0.5%。

此液压伺服系统结构复杂,装配调试困难,需要电气工程师配合,如果在调试过程中增添及更换元件,操作难度大,生产使用中维护保养困难。并且关键部件依赖进口,价格极高,周期久,对于墙板翻转装置而言,设备翻转同步精度要求不是特别严苛,使用伺服同步系统过大地增加了产品成本。

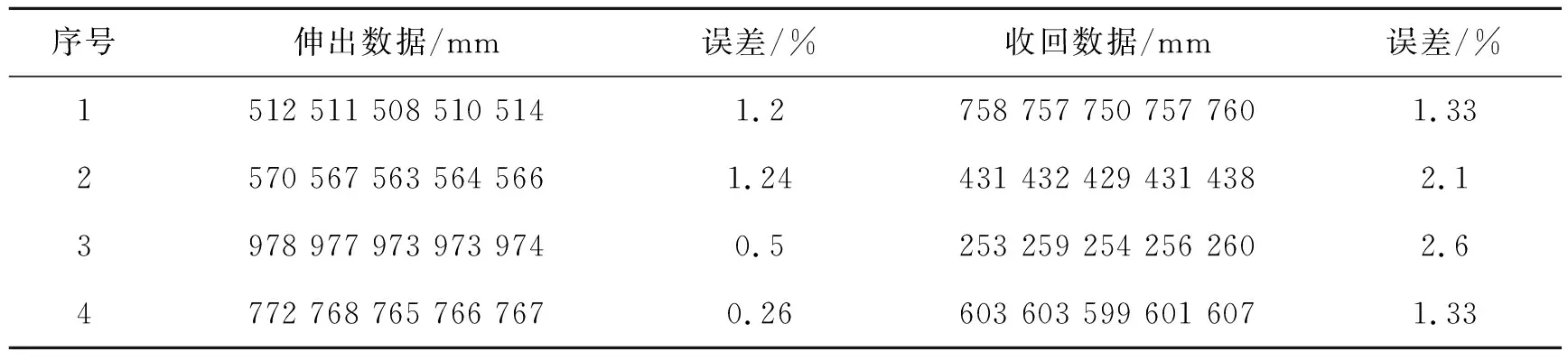

方案三:液压同步马达

液压同步马达同步原理如图3所示,同步马达又叫分流马达或者液压同步器,主要分为齿轮式同步马达和柱塞式同步马达,其中齿轮式可以达到5%以下的同步精度,柱塞式的同步精度可达到0.5%。液压马达同步性能好,抗偏载能力强,抗污染能力强,适用于中低压情况,但是体积大,价格相对较高,尤其是柱塞式同步马达,成本极高。

液压同步马达结构如图4所示,在液压同步马达内部的每一条油路上,都有一个液压溢流阀3.1 与单向阀3.2组成的阀组,当由于液压缸加工精度、负载均匀度、液压管路布置等因素造成各个液压缸出现不同步运动时,溢流阀与单向阀组成的阀组将对各个出口进行流量调控,消除积累误差,保证各路流量的均等,同步液压马达就是通过强制性的向各个出口分配相等的流量,保证液压缸得到的进油相等,从而达到同步效果。

综合考虑以上3种方案:

1)在生产制造成本方面伺服同步系统的价格远远大于其余两种方式。

2)生产使用同步精度要求方面,实际生产时对同步性能的要求并非十分苛刻,只要满足翻转功能即可,若使用伺服同步系统,同步精度过高,比较浪费。而节流调速同步无法满足多规格工件翻转使用要求。

通过上述分析,最终确认采用方案三的液压同步马达同步方案,价格适中并且同步精度可以达到设备生产使用性能要求。

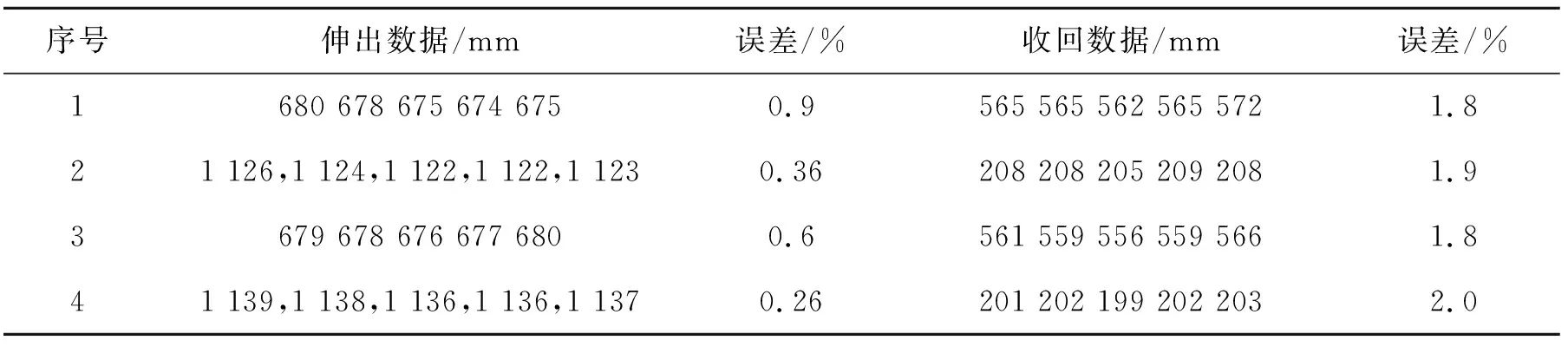

按照最终确认的液压同步马达同步方案进行了液压系统设备制造,并在墙板翻转设备装配后对设备进行了多缸同步性能的分步验证。

1)在设备装配后,不连接翻转框架,对各油缸进行了伸出及收回尺寸测试。

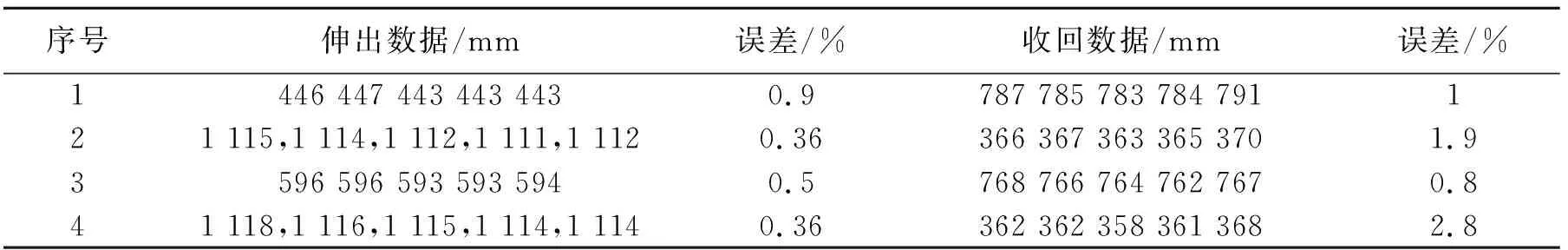

表1 不连接翻转框架下对油缸的伸出及收回尺寸测试

2)将各液压缸与翻转框架连接,在不带工件的情况下,对各油缸进行了伸出及收回尺寸测试。

表2 不带工件的情况下对油缸进行伸出及收回尺寸测试

3)对翻转设备进行带载测试(使用350 kg工件,居中放置),对各油缸进行了伸出及收回尺寸测试。

表3 对翻转设备进行带载测试(使用350 kg工件,居中放置)

4)对翻转设备进行带载测试(使用700 kg工件,偏载放置),对各油缸进行了伸出及收回尺寸测试。

表4 对翻转设备进行带载测试(使用700 kg工件,偏载放置)

由上述调试记录可以看出,在不同负载工况下,使用液压同步马达同步系统保持了较好的同步性能,同步精度均在3%以下,完全满足墙板翻转装置使用性能要求。

2 翻转稳定性分析及改进

为确保框架翻转后的稳定性,液压缸均配有液压锁实现保压,但在设备调试过程中,我们发现当翻转角度达到90度左右时,翻转框架在运动过程中出现断续的现象,整个框架有抖动与冲击现象产生,并产生较大噪音。反复测试后,均无法避免该现象,若长此以往必将对设备造成损伤。

经过分析,当框架经过重心平衡点时,翻转液压缸推力拉力变化,液压锁的一侧产生真空,液压锁的单向阀门关闭,活塞杆停止运动,在继续供油后,工作腔压力上升后再打开单向阀门,如此反复,使得液压系统产生抖动现象。

笔者考虑使用液压双向平衡阀来替换系统中的液压锁,平衡阀是根据负载的大小(压力)来决定开口的大小(开口流量),平衡阀会在工作回路中建立一定的背压,当产生负扭矩情况时,使得液压缸或者液压马达不会在自重下滑的过程中产生负压,因此不会发生液压锁那样的冲击与振动,可以进一步提高系统的稳定性。改进后的液压系统原理如图5所示。

3 结 论

墙板翻转装置是墙板生产线的主要设备之一,通过对其液压同步系统分析验证,及后续调试对其稳定性能的改进,有效地提升了设备稳定性及可靠性。