纳米SiC改性沥青及其混合料性能研究

2020-11-05江锋

江 锋

(湖北省交通规划设计院股份有限公司,武汉 430051)

纳米材料由于其比表面积大,具有良好的表面效应及量子尺寸效应,能够从微观尺度上改善沥青的各项性能。因此,近年来通过添加纳米材料改善沥青性能的研究已越来越多[1-6]。陈渊召等[7]通过制备不同纳米氧化锌掺量的沥青混合料并进行室内路用性能试验,证明了4%纳米氧化锌掺量能够明显改善沥青混合料的高、低温性能以及水稳定性能,并总结提出了基质沥青与纳米氧化锌之间的共熔体系理论。Hossein Nazari等人[8]通过添加纳米TiO2对沥青进行改性,试验结果表明:与基质沥青混合料相比,添加适量的纳米TiO2可以有效改善沥青混合料的高温稳定性能、低温抗裂性能、水稳定性能以及疲劳性能。Mehmet Saltan等人[9]通过试验证明适量的纳米SiO2同样可以有效改善沥青的流变性能、提升沥青混合料的各项路用性能。程永春等[10]通过试验证明,纳米TiO2/CaCO3和玄武岩纤维复合作用可以大幅提高沥青的热力学性能,对沥青混合料的抗永久变形能力的提高起显著作用。

目前,常用于改善沥青性能的纳米材料种类主要有ZnO、TiO2、SiO2等[11],然而将同样具有优良性能的纳米SiC材料应用于改善沥青性能方面国内外仍鲜有研究[12]。鉴于此,该文采用高速剪切仪制备6种不同纳米SiC材料掺量改性沥青,通过DSR试验(即沥青流变性质试验)及BBR试验(即弯曲蠕变劲度试验)确定纳米SiC材料掺量对基质沥青性能的改善效果,优选2组综合性能较好时所对应的纳米SiC材料掺量进行沥青混合料路用性能试验对比分析,最后通过红外光谱试验从微观角度对纳米SiC材料改性沥青机理进行分析研究。

1 试验材料及混合料级配

1.1 试验材料

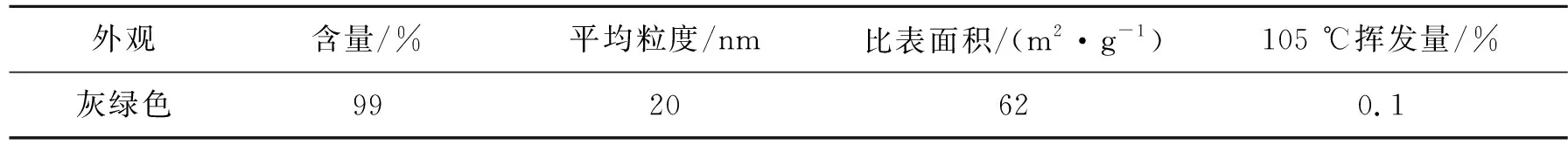

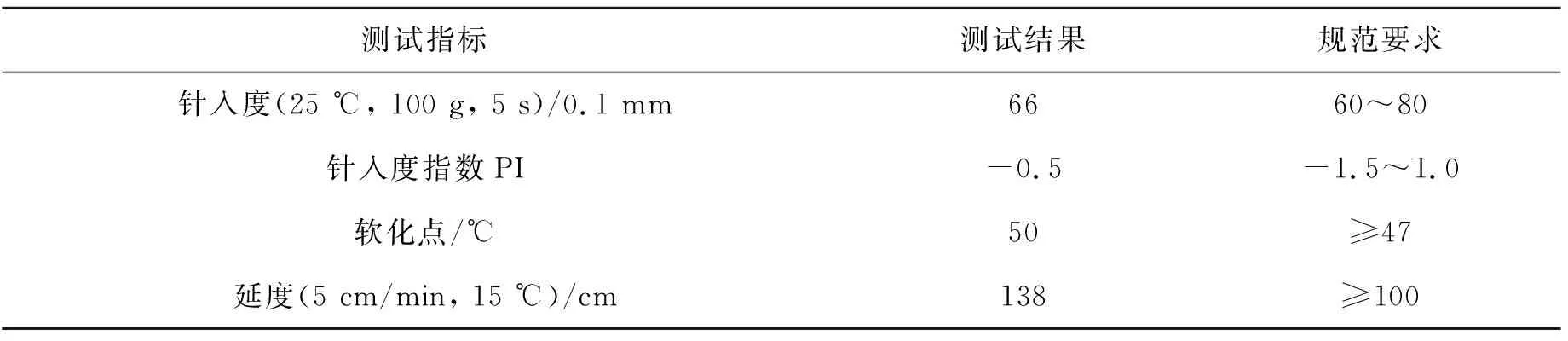

试验所用纳米SiC材料由宇航金属材料有限公司提供,基质沥青采用的是壳牌70号基质石油沥青,相关技术指标如表1、表2所示。

表1 纳米SiC技术指标

表2 沥青技术指标

粗集料选取10~20 mm、5~10 mm、3~5 mm石灰岩碎石,细集料为0~3 mm机制砂,矿粉采用石灰石矿粉。依据相关规范要求,对粗、细集料和矿粉进行各项性能指标试验检测,试验结果如表3所示。

表3 集料基本性能指标

1.2 纳米SiC改性沥青的制备及掺量确定

1.2.1 纳米SiC对沥青三大指标的影响

采用高速剪切仪进行纳米SiC改性沥青的制备,具体工艺如下:控制剪切速度为2 000 r/min,搅拌20 min后,将剪切速度提升至7 000 r/min高速剪切40 min,制备过程全程控制温度在(160±2)℃范围内。为确定纳米SiC最佳掺量,分别以2%、4%、6%、8%、10%共5种不同掺量进行沥青改性试验。以0掺量基质沥青为对照,利用沥青针入度、软化点、延度三大指标对纳米SiC改性沥青性能进行综合分析,试验结果如表4所示。

表4 不同纳米SiC掺量改性沥青性能试验结果

通常认为针入度越低,表明沥青黏性越强,对机械施工越有利;软化点越高,表明沥青热稳定性能越好;延度越大,则表明沥青低温性能越好。由表3可以看出随着纳米SiC掺量的不断增加,改性沥青的针入度不断减小,软化点不断增加,延度则呈现先增大后减小的状态。其中,当纳米SiC掺量为4%时,改性沥青较基质沥青针入度降低了7.5%,软化点提高了6%,延度增加了3.6%。

试验表明:掺入适量的纳米SiC可以有效提升沥青的各项性能,初步分析其原因一方面在于纳米SiC比表面积较大,能够有效吸附沥青中的轻质组分,从而降低沥青的温度敏感性;另一方面在于纳米SiC具有较高的表面活化能,能够与沥青有效地结合,从而使沥青性能有所提升。然而纳米SiC属于无机刚性纳米粒子,受力也不会产生较大的变形。因此在受拉状态下,当纳米SiC含量较高时,纳米粒子与沥青会发生脱黏现象,从而产生应力集中,进而造成沥青出现脆断,这也是改性沥青延度随纳米SiC掺量的增加出现先增大后减小现象的主要原因。

1.2.2 纳米SiC对沥青高温性能的影响

目前,国内外用于沥青高温稳定性测试试验方法主要为DSR试验,该试验利用动态剪切流变仪,采用应变控制模式,在不同温度条件下,控制剪切速率为10 rad/s对原样沥青动态剪切试验,并以经RTFOT(即旋转薄膜加热试验)后残留沥青在相同条件下试验结果为对比,以车辙因子为主要评价指标,分析不同纳米SiC掺量对沥青热氧老化的影响规律。

同一温度条件下,原样沥青及经RTFOT老化后的沥青随着纳米SiC的掺量不断提高,对应的车辙因子均呈现先增大后减小的趋势,其中以纳米SiC掺量为4%时车辙因子提高最为显著。纳米SiC掺量4%时,随温度提升(温度分别为58 ℃、64 ℃、70 ℃、76 ℃),车辙因子提高幅度依次约为20%、14.4%、52.9%、112.5%,经RTFOT老化后沥青车辙因子提高幅度依次约为9.5%、16%、38.8%、92.5%。这一结果证明纳米SiC可以有效增强基质沥青的高温抗流变性能,提高其高温稳定性。

1.2.3 纳米SiC对低温性能的影响

弯曲梁蠕变试验(BBR)常用于测定沥青的低温性能,通过试验所测得弯曲蠕变劲度模量S和蠕变速率m可以真实反映出沥青的抗裂性能的好坏。采用BBR试验,分别在-6 ℃、-12 ℃、-18 ℃温度条件下,对不同纳米SiC掺量改性沥青进行低温性能试验,结果如表5所示。

表5 不同纳米SiC掺量改性沥青BBR试验结果

从表5可以看出,相同温度条件下,沥青蠕变劲度模量随纳米SiC掺量的增加呈现先减小后增大的趋势,而蠕变速率m则随纳米SiC掺量的增加呈现先增大后减小的趋势。但相较于基质沥青,掺入纳米SiC沥青蠕变劲度模量均有所减小,蠕变速率则有所增大,表明掺入纳米SiC可以改善沥青的低温抗裂性能。这是由于当温度下降,沥青材料发生收缩时,纳米SiC通过与沥青的有效结合,抵消了一部分温缩应力,从而降低了沥青的劲度,降低了低温开裂的可能性。

1.3 混合料级配及最佳油石比的确定

采用AC-20型级配,具体级配结果见表6。通过马歇尔试验分别确定不同纳米SiC掺量条件下所对应的沥青混合料最佳油石比。表7为不同纳米SiC掺量条件下所测得的最佳油石比及其对应的各项性能指标试验结果。

表6 级配通过率

表7 马歇尔试验性能指标

从表7可以看出,纳米SiC的掺入对沥青混合料的最佳油石比影响不大,对最佳油石比条件下的密度影响也较小,表明纳米SiC的掺入对沥青混合料的和易性影响不大。

2 纳米SiC改性沥青混合料路用性能

2.1 高温稳定性

针对沥青混合料高稳定性能的评价试验最常用的是车辙试验,该试验采用钢轮往复碾压车辙板试件模拟实际路面受力状态,通过60 ℃环境下,钢轮碾压45 min与60 min后试件的变形量测算其动稳定度,用以评价沥青混合料的高温抗车辙能力。采用车辙试验进行沥青混合料高温稳定性能的测试,试验结果如表8所示。

表8 车辙试验性能指标

从表8可以看出,纳米SiC可以有效提高沥青混合料的高温抗车辙能力。相较于基质沥青,随着纳米SiC掺量的提高,对应的混合料动稳定度提高量依次为525、1 081、691、375、239。提高量先增大后减小,其中以4%纳米SiC掺量动稳定度提高幅度最大,约为34.3%,这一结果同时也证明了沥青胶浆高温流变性能与沥青混合料高温稳定性能之间具有良好的相关性。

2.2 水稳定性

为研究纳米SiC对沥青混合料水稳定性能的影响,该文采用浸水马歇尔试验和冻融劈裂试验共同评价沥青混合料的水稳定性能,试验结果如表9所示。

表9 水稳定性能试验指标

从表9可以看出,纳米SiC对沥青混合料抗水损害性能仍具有一定的改善效果,5种不同掺量较基质沥青残留稳定度提高幅度依次为2.4%、7.9%、10.7%、7.5%、3%,冻融劈裂强度比提高幅度依次约为1.4%、9.5%、10.2%、8.1%、2.2%。出现这一现象主要得益于纳米SiC较高的表面能,其与沥青之间的范德华力大幅度提高了沥青的内聚力,从而增加了沥青混合料中结构沥青的含量,表现为沥青混合料水稳定性能得以改善。

2.3 低温抗裂性

采用低温弯曲梁试验评价纳米SiC对沥青混合料低温性能的影响效果,试验结果见表10。

表10 低温弯曲试验性能指标

从表10可以看出,随纳米SiC掺量的增大,抗弯拉强度与最大弯拉应变均呈现先增大后减小的趋势,但均较基质沥青要高,表明纳米SiC对沥青混合料低温抗裂性能具有一定程度的改善作用。该试验结果与沥青延度试验及BBR试验结果规律一致,表明三者之前存在一定的相关性。从抗弯拉强度及最大弯拉应变增幅方面来看,当纳米SiC掺量为4%时增幅最大,分别为11%与13.6%。通常情况下,沥青劲度模量主要由沥青黏度和温度敏感性决定,纳米SiC能够与沥青产生良好的界面效应,从而提高沥青黏度,降低其温度敏感性,表现为抗弯拉强度及最大弯拉应变的提高,呈现出更好的低温抗裂性能。

3 纳米SiC改性沥青共混机理分析

3.1 沥青四组分分析

通常认为沥青主要由沥青质、胶质、饱和分和芳香分四组分构成,四组分含量的变化直接影响沥青的各项性能。现代胶体理论认为,沥青质属于分散相,饱和分和芳香分(统称油分)属于分散介质,胶质则主要起胶溶作用,将分散相的胶核溶于油分介质中,形成胶团。而纳米SiC的加入,将直接导致沥青四组分含量的变化,一部分纳米SiC吸附沥青中的轻质油分并于胶质结合,起到沥青质的作用,从某种意义上使沥青质含量增大,提升沥青的黏度、稠度以及软化点,使沥青整体表现出更好的高温稳定性能。

3.2 红外吸收光谱分析

红外吸收光谱试验主要原理是利用不同化学结构对不同波数的红外光的吸收程度不同,通过分析透过物质的红外光束的波长及透过率,达到测定物质存在的主要化学官能团及结构的目的。分别对基质沥青及4%纳米SiC掺量改性沥青进行红外吸收光谱试验,将试验结果汇总绘制如图1所示。

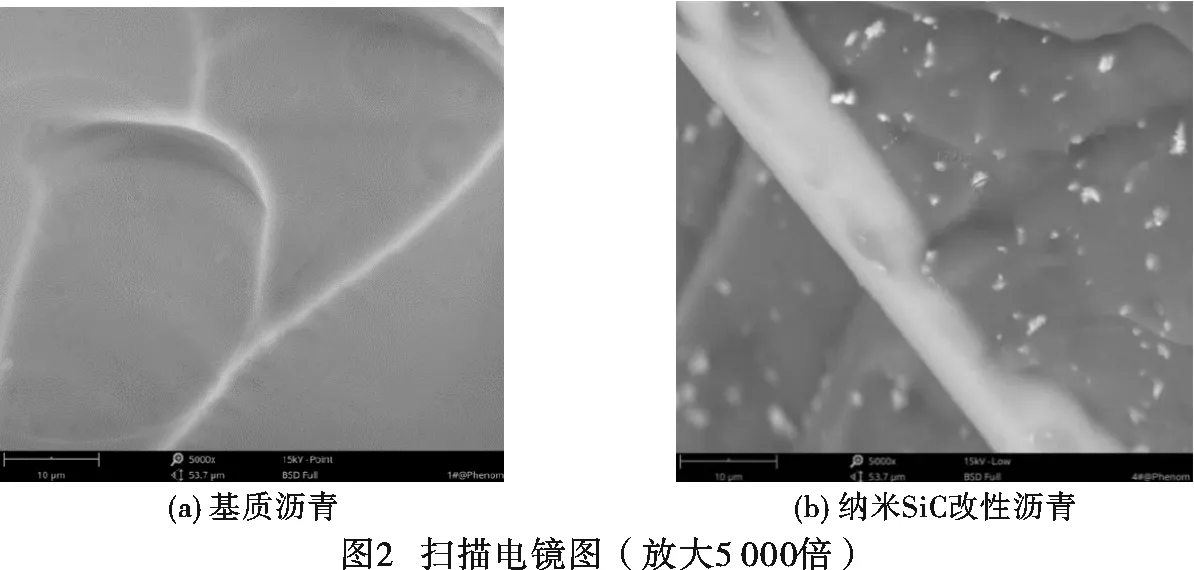

3.3 SEM分析

分别对基质沥青与纳米SiC改性沥青进行电镜扫描试验,试验结果如图2所示。从扫描电镜图可以看出基质沥青断面较为平整、光滑,物质组成较为单一,几乎不含其它杂物,呈现较为理想的均匀沥青相。从纳米SiC改性沥青扫描电镜图可以看出,纳米SiC颗粒在基质沥青中分布较为均匀,没有明显的团聚现象,且纳米SiC颗粒与沥青之间没有明显的分界面,表明纳米SiC与沥青之间具有良好的相容性,沥青中部分轻质油分被纳米SiC吸收使得二者之间结合力更强,形成连续相,宏观表现为其高温稳定性能提升。

3.4 纳米SiC与沥青的共混分析

纳米SiC比表面积较大,其表面能也较大,纳米SiC颗粒与沥青之间的吸附作用,使纳米粒子与沥青基体存在较强的范德华力,这一物理作用使沥青表现出更好的高低温性能。

在化学反应方面,纳米SiC与沥青之间仅存在极为微弱的化学反应,新的化学键产生量较少,因此可以认为纳米SiC在化学角度上对沥青的改善作用并不明显。

4 结 论

a.根据2%、4%、6%、8%、10%5种不同纳米SiC掺量改性沥青的DSR与BBR试验结果,可以看出掺入纳米SiC对基质沥青的高温、低温性能均有所提升。

b.根据5种不同掺量沥青混合料路用性能试验结果,证明纳米SiC可以有效提高沥青混合料的高温抗车辙能力、抗水损害能力以及低温抗裂性能。

c.纳米SiC掺量为4%时,其对应的沥青及沥青混合料均表现出最优的性能,表明沥青性能与沥青混合料性能具有良好的相关性。

d.4%纳米SiC掺量改性沥青车辙因子提高约52.9%,动稳定度提高约34.3%,残留稳定度提高约10.7%,冻融劈裂强度比提高约10.2%,抗弯拉强度提高约11%。这一结果表明4%纳米SiC掺量不仅能够改善沥青混合料的水稳定性能以及低温性能,同时还能够大幅度提升其高温稳定性能。

e.通过红外吸收光谱试验对基质沥青与纳米SiC改性沥青进行微观分析可知,纳米SiC与基质沥青之间化学反应较弱,其主要共混形式以物理结合为主。通过SEM试验可知,纳米SiC与基质沥青之间具有良好的相容性,部分轻质油分被纳米SiC吸收使得二者之间结合力更强。