饱和软土地层管幕暗挖法施工风险及对策研究

2020-11-05赵笑鹏

赵笑鹏

(上海隧道工程有限公司,上海 200232)

0 引言

随着城市地下空间开发的深入,暗挖法应用越来越广泛。传统的浅埋暗挖法利用超前支护易于成拱的原理,辅以注浆、钢拱架和管棚等措施[1],在我国中部、西部以及部分南方城市的岩石、复合地层中广泛应用。而饱和软土地层含水量高、压缩性大、流变塑性显著、不易成拱,传统暗挖技术难以适用。管幕法支护结构刚度大,对开挖面无法自立的软土地层可提供临时挡土及止水作用[2],近年来在国内逐渐得到了应用。

利用管幕作为围护结构,分化衍生出了管幕暗挖法、管幕-箱涵顶进法[3-4]、新管幕法(NTR法)[5]、STS管幕法[6]等工法,国内外学者结合相关工程实例做了许多研究。朱合华等[4]结合上海下穿中环线管幕-箱涵顶进法工程实例,运用风险分析方法,分析饱和软土地层中施工风险因素,得出工程的总体风险水平,并提出相应的防范措施;肖世国等[7]对该工程箱涵顶部管幕承载作用进行计算分析,认为管幕在箱涵顶进过程中起到相当大的力学作用。李博等[8]对港珠澳大桥拱北隧道管幕工程的曲线顶管施工风险进行评估,计算综合风险等级,提出风险控制建议。李剑等[9]依托拱北隧道管幕冻结法工程实例,采用数值分析软件和控制变量法的思想,得出管幕冻结工法中冻土帷幕几个特征值的变化规律。何君佐等[10]依托"管幕-箱涵"工法顶进穿越中环线工程,分析研究各类钢管在顶进过程中的相互作用以及管幕群贯通闭合后的姿态与变形规律。

在软土地层中进行暗挖施工难度大、风险因素多,易出现坍塌、涌水等险情。此外,由施工引起的地表沉陷易造成管线或周边构(建)筑物开裂。因此,如何减小地面变形是管幕暗挖法施工的关键。韩现民等[11]以太原管幕-结构法下穿工程为例,采用数值计算法分析钢管不同顶进顺序对地表沉降的影响。邹金杰等[12]以杭州某人行地道工程为例,总结饱和软土地层条件下采用浅埋暗挖法施工地下通道的若干关键技术。李铁生[13]以北京地铁19号线工程右安门外站为例,阐述管幕洞桩法地铁车站的施工工艺特点,并对车站施工监测数据进行分析。闫自海等[14]结合杭州紫之隧道工程实例,提出隧道交叉口暗挖施工的新工法。魏纲等[15]依托紫之隧道洞内拱顶沉降等实测数据,对变形规律进行分析,认为在隧道变形要求严格的区域或淤泥质软土中采用CRD工法开挖风险仍较大。

由于缺乏软土地层管幕暗挖法实际工程案例,目前国内与之相关的研究较少。朱雁飞等[16]依托上海市轨道交通14号线桂桥路站工程,介绍了管幕暗挖工法中带油脂的外锁扣管幕顶管顶进、软土地层土体水平加固和管幕内土体分层开挖等关键技术。本文继续结合此工程案例,从风险分析与管控的角度,介绍管幕暗挖法风险因素识别和针对性措施,总结针对重点风险项目的针对性防范措施,以期为类似项目提供参考。

1 施工方案

上海市轨道交通14号线桂桥路站工程位于上海市浦东新区王家桥路与曹家沟交汇处,管幕段长100 m,埋深约5.4 m,为地下1层箱涵结构,外包尺寸为21.99 m×7.2 m,采用管幕+暗挖法施工。主要工序包括管幕顶进、水平MJS加固、冻结施工、开挖支撑和结构施工。

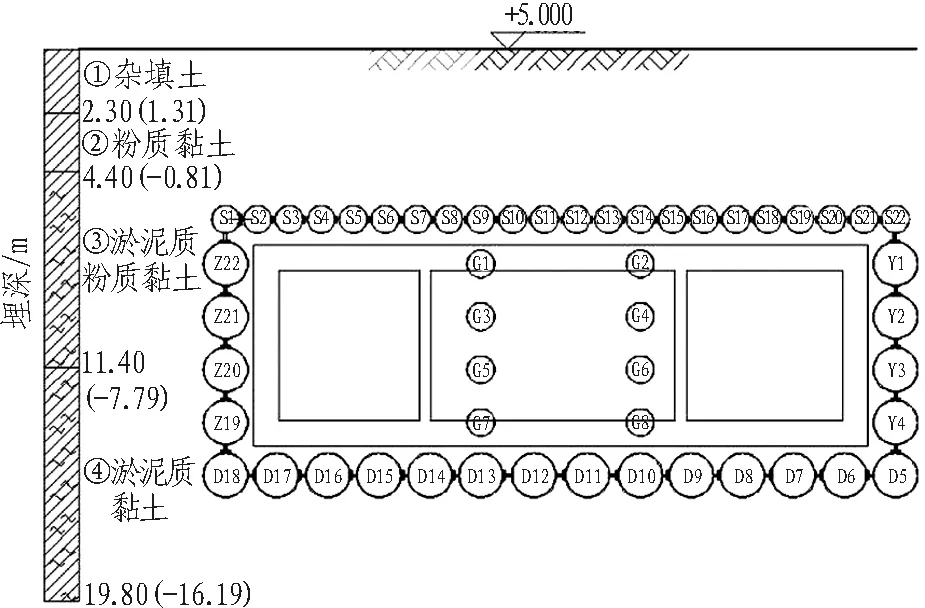

管幕段采用2种直径(1 m和1.6 m)共52根顶管组成封闭围护结构,其中,四周管幕均设锁扣,起到导向和止水作用。管幕段主要穿越第③层淤泥质粉质黏土和第④层淤泥质黏土,浅部土层中的潜水位埋深距地表面0.3~1.5 m,管幕结构横断面如图1所示。

图1 管幕结构横断面(单位:m)Fig.1 Cross-section of pipe-roof structure (unit:m)

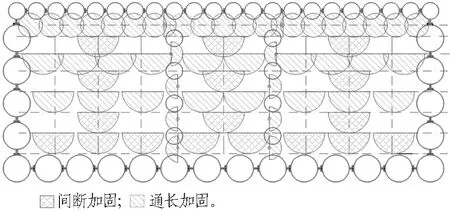

采用水平MJS工法桩对开挖掌子面进行加固。顶排采用直径1.3 m全圆桩加固,顶排以下采用直径2.4 m半圆桩加固,如图2所示。由两侧工作井同时向中间施工,两端各施工50 m,共140根桩。

图2 水平MJS加固横断面Fig.2 Cross-section of horizontal MJS reinforcement

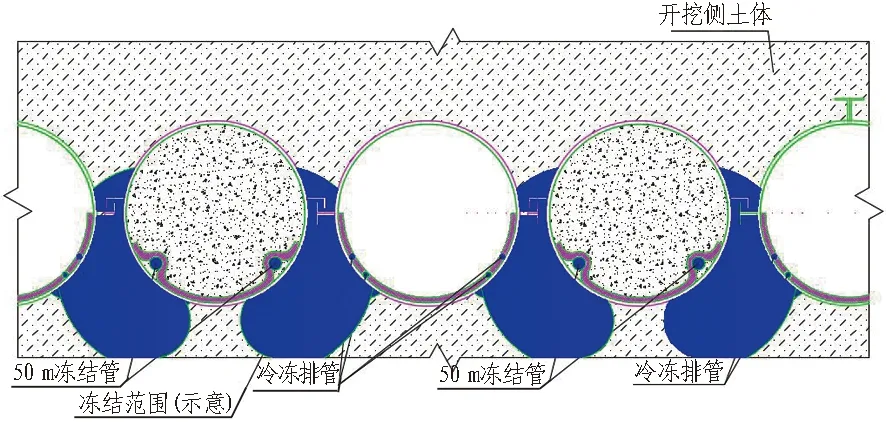

管幕冻结为验证性项目,仅作为辅助止水措施,无受力要求。在顶进前预先在钢管雌口内部充填特制的密封油脂,其抗渗压力达0.2 MPa[17],可满足本工程止水要求。冻结主要验证管幕内冻结法冻结壁交圈及冻胀融沉情况。管幕顶进完成后对底排管幕进行一隔一砂浆填充(主要作用为开挖期间抗浮压重)。充填砂浆顶管内提前布置φ108 mm×5 mm冻结管,未充填砂浆顶管内布置φ50 mm×5 mm冷排管。冻土帷幕有效厚度取0.9 m,平均温度t≤-8 ℃,如图3所示。

图3 冻结效果示意图Fig.3 Schematic diagram of freezing effect

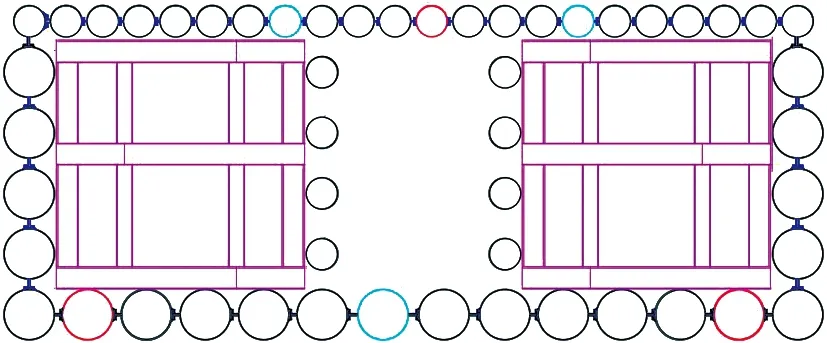

管幕段由北向南单向开挖,采用上下长台阶暗挖法施工。四周封闭型管幕及分舱管将管幕横断面分为3舱,先开挖左右2舱,再开挖中间舱。其中,每舱又分为上下2层台阶开挖,上台阶挖通后,再开挖下台阶。开挖高度上台阶4.2 m,下台阶3.6 m,左中右3舱开挖面纵向错开20 m。支撑采用700×300H型钢拼接而成,如图4所示,开挖时每2.5 m设1道支撑。在结构施工期间,钢支撑隔三拆二,先行施工一期结构,然后拆除剩余支撑施作二期结构。结构底板侧墙和顶板厚度均为900 mm。

图4 左右2舱支撑横断面Fig.4 Cross-section of steel support on left and right side

2 风险分析

风险分析是对工程中潜在的风险因素进行识别和梳理,分析风险发生的概率和危险程度,并提出防范风险的措施[4]。本工程融合了管幕顶管施工、水平MJS加固、管幕冻结等多项工艺,每项工艺本身即存在较大的施工难度,而将多项工艺组合在一起,形成一套软土地层暗挖施工的新工法,更加大了工程风险。例如:管幕顶管施工要求较高的顶进精度以保证管幕锁扣的止水效果,而水平MJS加固施工易造成地内压力升高,引起管幕隆起,导致锁扣止水效果降低,进而增加在开挖期间的渗漏水风险。本工程各项工序环环相扣,上一道工序无关紧要的因素可能成为下一道工序的致命性风险,影响工程安全和人身安全。

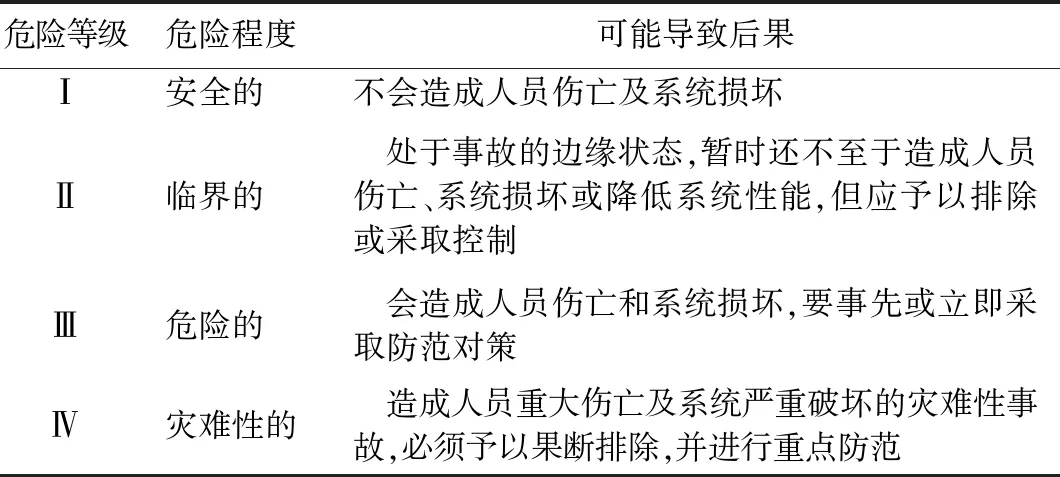

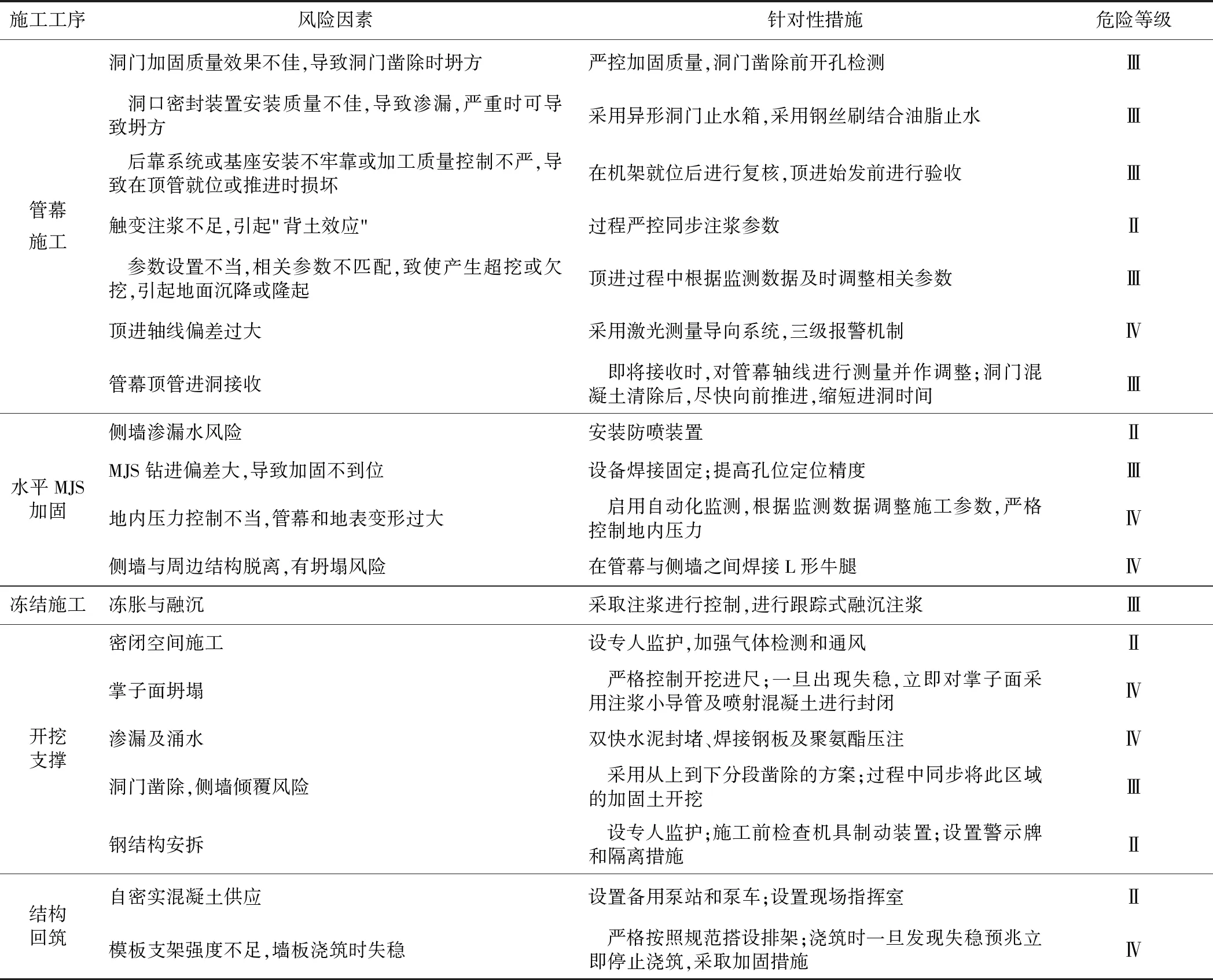

依据施工现场条件和周边环境,通过调研以往国内外类似工程案例,参考相关风险划分[7,18],结合专家建议,对危险等级进行划分,如表1所示。管幕暗挖施工风险因素及针对性措施见表2。

表1 危险等级划分Table 1 Classification of risk levels

表2 管幕暗挖施工风险因素及针对性措施Table 2 Construction risks and countermeasures of pipe-roof undercutting

3 关键技术措施

针对不同风险因素,研究制定了相应的预防和处置措施。其中一部分诸如加固质量、同步注浆、钢结构安拆等风险因素属于相对常规项目,在工程实践中已取得较好的经验和适当的管理措施控制或规避;而另一部分如管幕精度控制、MJS地内压力控制等风险因素尚无可靠的施工经验可循,本工程对此进行了大量的探索和研究。以下列举6项本工程特有的风险项目、过程控制措施和险情处置措施。

3.1 管幕顶进精度控制

由于管幕由许多独立的钢管连接而成,管幕施工过程中若存在钢管精度控制不良,会造成顶进方向的偏差,造成锁扣破坏。严重的甚至会影响后续顶管闭合,顶力增大而无法顶进,管幕尺寸误差大以及后续一系列问题。因此,顶管的精度尤其是基准管的顶进精度是管幕施工中一个重要的风险控制因素。

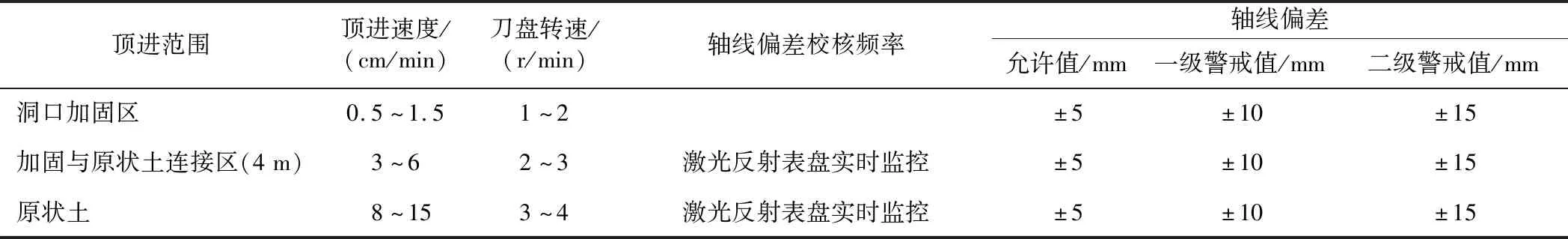

为提高管幕顶进精度,在工作井内设导向架及限位装置,防止顶管扭转。采用高精度泥水平衡顶管机和高精度泥水土压双模顶管机顶进,顶管机内设2道纠偏油缸,增加机头纠偏能力。同时,采取包括激光测量导向系统、三级报警机制和人工复核等一系列措施。其中,激光测量导向系统如图5所示,通过将工作井内的激光束打到激光传感器的后面板上,可以获取顶管机机身的轴线偏差坐标,为管线的纠偏控制提供量化的依据,做到在顶进过程中实时纠偏,勤纠少纠。钢管顶进过程中,建立针对顶进轴线三级报警机制(见表3),建立不同层面原因分析,确定纠偏措施,加强管控。

表3 三级报警机制Table 3 Three-level alarm mechanism

图5 激光导向系统示意Fig.5 Schematic diagram of laser guidance system

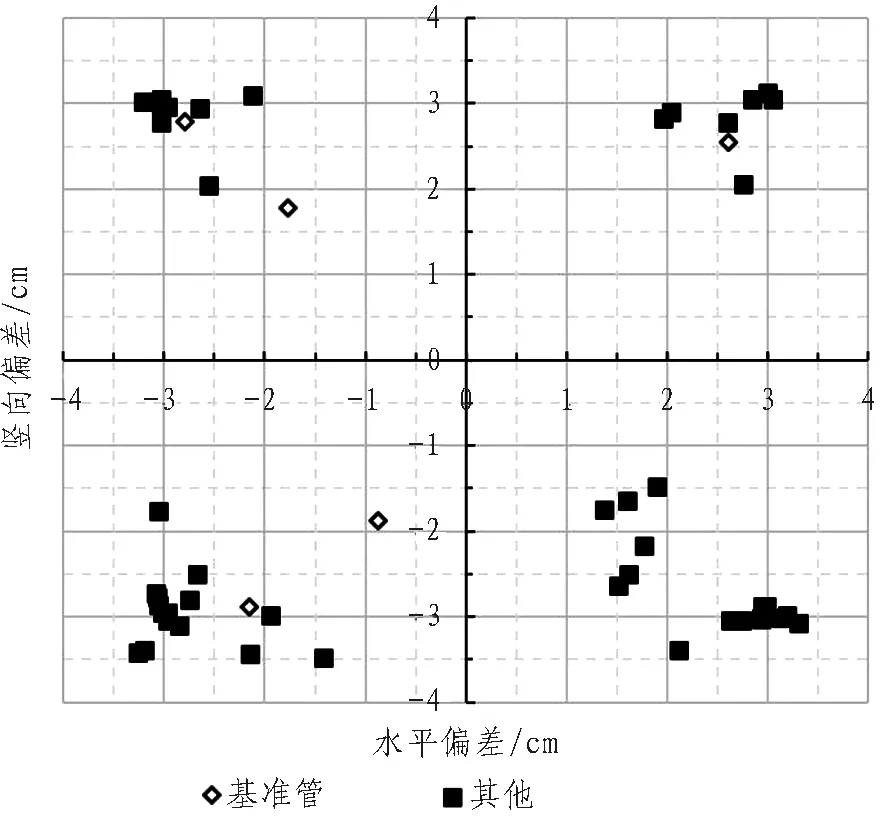

管幕锁扣具有导向和定位作用,承插管幕会沿着基准管趋势顶进,因此,基准管顶进精度控制是管幕顶进施工成败的关键。为增强锁扣的导向作用,将锁扣钢材的强度提高1个等级,采用Q345钢材,增强锁扣的刚度。在管幕顶进过程中,对基准管精度制订了更高的目标,即将轴线偏差控制在2.5 cm以内,扭转偏差控制在±1.5°。图6为管幕顶进完成后贯通测量轴线偏差散点图。由图可知所有管幕钢管轴线偏差均控制在±3.5 cm,满足锁扣容许偏差设计要求。

图6 管幕钢管轴线偏差散点图Fig.6 Scatter diagram of pipe-roof steel tube axial deviation

3.2 MJS加固地内压力控制

MJS加固施工通过主动返浆功能控制地内压力,降低对环境的影响。但水平MJS加固施工易出现返浆不畅导致地面隆起的情况。针对此问题,主要通过如下措施控制:1)将地内压力系数控制在1.3~1.6,现场严格按照适当的地内压力施工;2)地内压力过大可采取预切割、调大阀门、增加回浆量等方式减小地内压力;3)地内压力过小可采取调小阀门、减小回浆量、降低回流水和回流气等方式增加地内压力;4)启用自动化监测,采用静力水准仪(见图7)实时监测管幕变形数据,据此调整施工参数。

图7 管幕内静力水准仪Fig.7 Hydrostatic leveling in pipe-roof

3.3 内衬墙防倾覆措施

在顶管施工期间,由管幕形成的四周口字型结构将工作井侧墙及地下连续墙切断,管幕洞门范围内的结构已与周边结构脱离。因此,在MJS加固喷浆时,局部地内压力增大,荷载可能传递至侧墙,此时侧墙有一定的坍塌风险。

针对此风险,在管幕顶管施工完成后,为加强侧墙与管幕连接,即在管幕与侧墙之间焊接L形牛腿,牛腿焊接位置和焊接实物分别如图8和图9所示。作用在侧墙上的土压力通过L形牛腿传递至管幕,使管幕两端受拉从而达到自平衡状态。

图8 管幕牛腿焊接示意图Fig.8 Schematic diagram of corbel welding in pipe-roof

图9 管幕牛腿焊接实物Fig.9 Pipe-roof corbel welding

3.4 融沉注浆措施

冻结法施工对地层有一定影响,施工前期地层可能隆起,施工后期会有一定融沉,必须采取控制措施。受融沉影响的主要为管幕结构,可在管幕内预埋注浆管(如图10所示),进行跟踪式融沉注浆。融沉补偿注浆配合冻结壁强制解冻同时进行,根据监测的强制解冻速度及结构沉降量确定注浆频率,当每孔每次的注浆压力大于0.5 MPa 时停止注浆。融沉补偿注浆材料主要为水泥单液浆,结合监测、监控,遵循少量多次的原则。

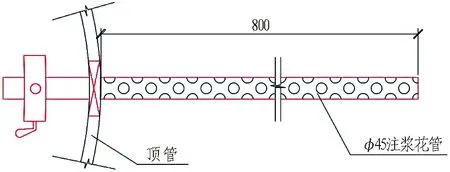

图10 顶管内注浆管大样图(单位:mm)Fig.10 Detail drawing of grouting tube in pipe-roof (unit:mm)

3.5 开挖面坍塌应对措施

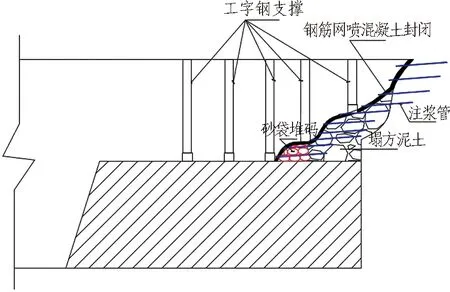

虽然进行了水平MJS加固掌子面,但也需做好充分准备,应对局部掌子面由于各种原因出现的坍方事故。出现塌方后,如洞内泥砂较多,应先将砂袋在底部堆码,再封闭掌子面。封闭掌子面工艺流程为:砂袋堆码-掌子面初喷混凝土及掌子面后方初期支护加强、加固-打设全断面注浆小导管-二次喷混凝土(20~30 cm)-注浆施工,如图11所示。

图11 管幕段掌子面塌方处理示意Fig.11 Schematic diagram of face collapse treatment in pipe-roof section

砂袋堆码主要是防止泥土或泥砂继续向下滑移或流动,在掌子面封闭之前,应先保证塌方土体基本处于稳定状态。砂袋应分层多排堆码,局部高度较高时,可在砂袋后打设一些木桩埋入土体,确保前方土体稳定不移。因砂袋与塌方土体间不可避免会存在间隙,砂袋堆码完成后,应在其与土体之间打设一些木条或木桩,使其接触紧密。如果局部部位高度较高,难以用砂袋撑堵,可用方木或工字钢对土体进行支撑,方木、工字钢与土体接触面加木板。

3.6 管幕渗漏涌水应对措施

管幕锁扣结合填充油脂自身具备止水作用,但不排除局部油脂填充不密实,或由于MJS工法、冻结及融沉注浆等造成锁扣之间油脂流失,因此,管幕存在渗漏水风险,可采取以下对策:

1)对微小渗漏点,用焊接钢板结合双快水泥直接封堵。

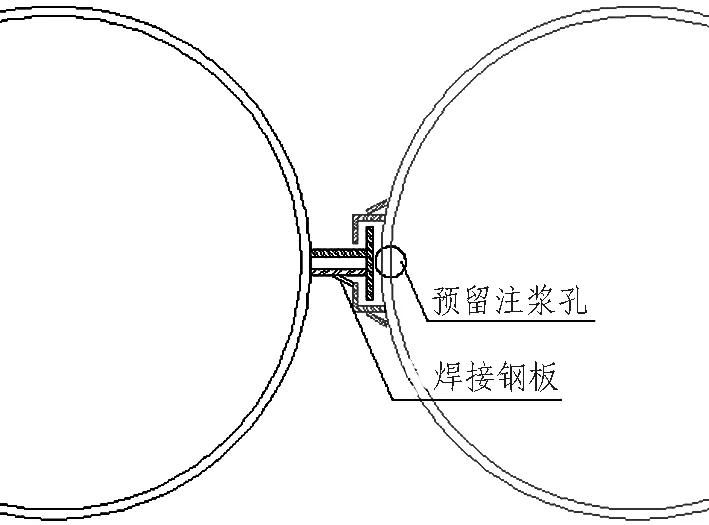

2)对渗漏较大的部位,在管幕内预留注浆孔压注聚氨酯,直至渗漏部位封堵完成,如图12所示。

图12 管幕涌水堵漏示意Fig.12 Schematic diagram of water seal in pipe-roof

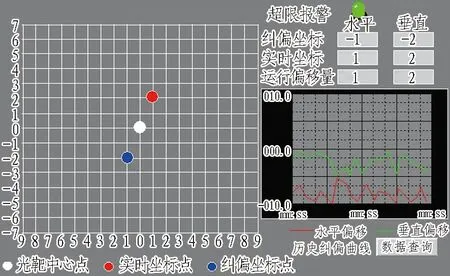

4 变形数据分析

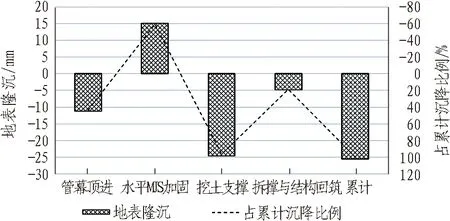

根据施工现场监测数据,发现地表沉降最大点位于管幕段中部区域。选取该区域典型监测点,汇总各施工阶段沉降如图13所示。由图可知:1)该监测点最终累计沉降为25.5 mm,与传统浅埋暗挖法相比较小。2)在施工过程中的管幕顶进、挖土支撑和结构回筑等阶段,地表变形均表现为沉降,其中挖土支撑是造成地表变形的关键工序。3)水平MJS加固会造成地表一定程度的隆起,这主要与喷浆过程中地内压力控制有关。总之,管幕暗挖法施工对周边环境的不利影响在可控范围内,施工风险总体可控。

图13 典型监测点各施工阶段沉降汇总Fig.13 Settlement at various construction stages of typical monitoring points

5 结论与讨论

在饱和软土地层中进行管幕暗挖施工作为一种创新型工艺,施工难度和风险较大。本文依托工程实例,论述了管幕暗挖施工风险项目和应对措施,得到如下结论:

1)根据目前顶管、加固和开挖支撑等施工技术,在软土地层采用管幕暗挖法施工大断面地下空间是可行的,施工风险总体可控。

2)管幕顶管顶进工序是管幕暗挖法实施的基础,挖土支撑工序是该工法施工风险控制的关键工序,是造成地面沉降的主要工序,应采取有效的设计和施工措施降低挖土支撑期间的沉降。

管幕暗挖法为饱和软土地层暗挖施工提供了一个新的选择,目前工程应用案例较少,尚未形成系统性的设计原则和施工方法。尤其是各道工序专业性较强,工序交叉与衔接较多,对施工过程管理要求较高,不利于施工风险、进度及成本控制。未来应用需根据工程结构形式、地质条件等因地制宜地确定设计方案和工程筹划,可从采用预应力管幕增加管幕横向刚度、挖土分舱及挖土顺序、钢支撑体系等几个方面进一步优化管幕暗挖方案,使之具有更高的适用性和经济性。