高应变监测在海上平台套管打入过程中的应用

2020-11-05马晋雄彭甲志景霄鹏

马晋雄 刘 茜 彭甲志 景霄鹏

(1、海洋石油工程股份有限公司,天津300451 2、中海油能源发展股份有限公司工程技术分公司,天津300451 3、天津北海油人力资源咨询服务有限公司深圳分公司,天津300451)

1 概述

我国是一个海洋大国,拥有约300 万平方公里管辖海域和18000 公里海岸线,海洋资源十分丰富,海洋油气能源在未来发展过程中会越来越重要;海洋油气资源开发将直接影响国家能源稳定。同时国家也在努力发展成为海洋强国,海洋石油钻井平台作为海洋油气开发的主要设备直接关系到我们海洋油气产量的稳定。常见的海洋石油钻井平台有固定式平台和浮式平台;而对于近海石油开采,固定式导管架平台是非常普遍的一种形式,在我国的渤海以及南海浅海海域对导管架平台的需求很大。

固定式平台的上部甲板主要靠隔水套管与水下油气田连接。隔水套管是从海上平台下到海底浅层、隔离海水和循环钻井液的安全通道,上接导流器,下连防喷器,是一组重要的水下钻井装备,同时也是海上井口的持力机构。在钻进施工过程中隔水套管的强度及完整性对海上钻井作业的安全至关重要。同时隔水套管一般是以桩基形式打入到海底泥线以下指定深度,由于隔水套管壁厚薄、入泥深的特点增加了隔水套管打入的难度。海底地质条件复杂,如果隔水套管在打入的过程中出现拒锤现象,隔水套管应力可能会超值,从而套管发生变形甚至损坏。因此有必要在隔水套管打入的过程中进行高应变监测。

在施工过程中业主和施工方都比较担心套管的完整性,在套管的打入过程中会不会发生变形;在高应变实时监测过程可以监测打桩过程中桩身应力、打桩锤的能量、贯入度以及桩身完整性;同时还可以在采集软件设置上限值,当桩身应力超过上限值软件将会有所提示,便于监测人员及时发现问题。对于非均匀桩,将采集的数据用CAPWAP 软件分析计算得到的最大桩身应力及位置更为准确。

本文结合蓬莱19-3 平台隔水套管打入施工过程,对套管打入过程的高应变监测流程进行了简单的描述,可供以后的套管打入过程的监测提供帮助。

2 蓬莱19-3 平台套管介绍

2.1 套管介绍

平台一共具有40 口井,其中直径914mm 的有22 口,直径508mm 的有18 口;两种直径套管壁厚均为25mm,914mm 直径套管是使用IHC500S 以桩基形式打入到设计入泥深度55m,508mm 直径套管是使用IHC280S 以桩基形式打入到设计入泥深度58m。两种直径的套管材质均为DH36 高强钢,屈服强度为355MPa。

2.2 地质条件

蓬莱油田区块地质条件比较硬,在以往的项目施工过程中发生过拒锤和打坏套管的情况。通过对这次施工海域泥面以下120m 钻芯取样分析,按照土壤类别详细分为15 层,以粉土和细砂为主;粘土最大抗剪强度为400KPa,粉土单位表面摩擦力最大为96KPa。

3 高应变打桩监测过程

3.1 高应变动测设备

高应变监测仪PDA-8G、加速度传感器、应力传感器、数据传输线缆及数据分析软件CAPWAP。

图1 传感器和PDA 主机

3.2 检测设备的安装

(1)在钢桩顶附近(508 直径套管传感器距顶部3.7m、914直径套管传感器距顶部4.7m)安装两个加速度传感器和两个应变传感器,将传感器分为两组,每组包括一个应力传感器和一个加速度传感器;两组传感器呈180°对称安装,用来抵消打桩过程中偏心带来的影响。

(2)由于套管壁厚较薄不具备钻孔安装传感器的条件;所以提前准备了与传感器尺寸相似套管材质的钢板焊接固定在想要安装传感器的位置;在焊接的铁板上进行钻孔、攻丝安装传感器。这样既能确保传感器应变和加速度同套管本身一致又不损坏套管本身。

四个传感器和PDA-8G 通过几根25m 长的数据线缆相连接,以确保数据的实时显示和储存。

3.3 数据的采集

根据此项目隔水套管可打入性分析得知现场施工拒锤风险不高,所以现场分别对914 和508 两种套管的第一根进行了打入过程中的实时高应变监测。如果在其他套管的打入过程中出现拒锤情况,随时接入高应变监测。接下来对高应变实时监测做出简单的概述:

(1)打开PDA-8G 采集主机设置好套管具体参数(例如:总桩长、设计入泥深度、传感器以下长度、直径、截面积等参数)。检查四个传感器的链接状态,利用采集设备自带功能标定四组传感器,也可在采集软件里输入钢材的屈服强度,在监测的过程中能有很好的提示作用。

(2)各个参数设置完成后将进入数据采集界面,采集界面将每一锤信号显示为曲线:应力曲线、速度曲线、上下行波曲线、力和速度曲线。显示可以在这些曲线中来回切换。如图2 所示。

图2 PDA 采集动测数据

在采集页面左侧栏能实时显示以下信息:

传感器位置最大压应力测量值-CSX

两个传感器测量压应力较大者-CSI

桩底最大压应力-CSB

传递到桩身的最大能量-EMX

能量传输比-ETR

传感器位置最大打击力-FMX

传感器以下最大拉力值- CTX

桩底压力计算值- CFB

显示数据可根据现场需求而调整,实时显示我们关心的数据。

3.4 数据处理

套管的高应变监测和以往的钢桩的高应变监测侧重点有所不同,钢桩主要关心打完桩之后所能提供的承载力,而套管主要监测在打桩过程中每一锤的受力情况。当然在数据采集完之后能够将采集到的数据进行CAPWAP 软件分析。CAPWAP软件根据现场采集到的力和速度数据,更准确地计算桩身应力及最大应力位置,同时也能得到相对土阻力分布、最大应力及位置、土壤的震动和阻尼特性及模拟的静荷载- 贯入度图表。

CAPWAP 分析的过程主要包括:数据的选取、建立桩模型、假设土阻力参数、CAPWAP 分析、计算曲线与实测曲线的对比和数据的输出。

(1)分析数据的选取。数据在CAPWAP 分析时需要对采集的数据进行选取,一般分析员会选取靠近打桩结束时的数据,同时也会选择相对能量比较大的锤击,这样能比较直接的反馈套管在打入过程中的最大应力和土阻力分布情况。

(2)桩模型的输入。由于数据采集过程中PDA-S 软件默认桩为均质桩,但实际的情况往往会出现变截面的钢桩,因此我们需要根据钢桩的实际情况建立好桩模型,在进行CAPWAP 分析时导入桩模型,通过更准确的桩模型进行分析计算会得到更确切的桩身应力及土阻力的分布。

(3)CAPWAP 计算分析。CAPWAP 分析实际为将模拟曲线和实测曲线无限重合的一个过程;在分析过程中通过调整桩侧和桩端土阻力、桩侧参数(JS、SS、QS、CS 等)和桩端参数(JT、ST、QT、CT 等)的反复调整过程,最终使的模拟曲线和实测曲线最大化的重合。

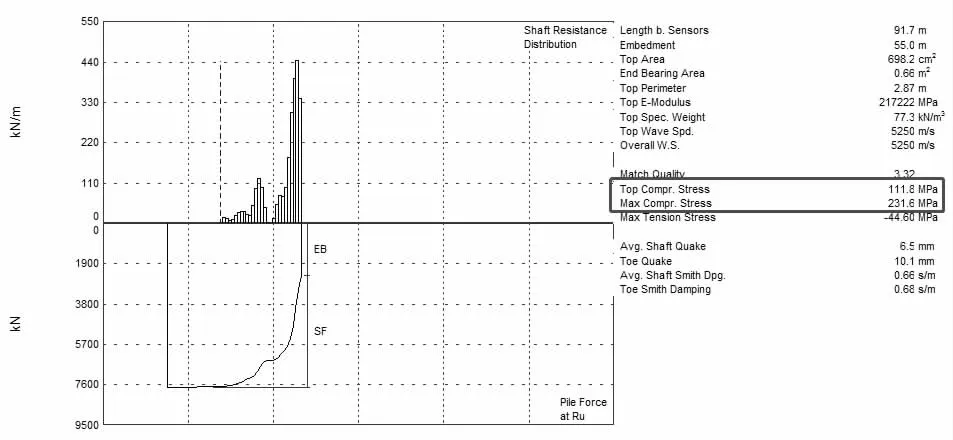

(4)分析结果输出。分析结果合格后可以对计算结果进行输出。输出结果主要包括土阻力轴向分布、桩身最大应力及位置、静载试验曲线、桩的总承载力、侧摩阻力及桩端阻力、弹限和阻尼等,如图3 所示。

图3 典型CAPWAP 分析结果输出图示

4 高应变监测结果分析评估

高应变打桩监测,监测了整个打入过程的桩身应力、打桩系统能效及对桩身承载力的评估,为保障了施工的顺利进行提供了数据支持。下面以914 直径套管为例简单列举下分析内容。

桩身应力评估:

914 套管用IHC-500S 液压锤进行打桩作业,在整个打入过程中监测到的最大压应力为249.4MPa,未达到开始设定的极限值(320MPa)。为了得到更准确的应力值,将采集的数据进行了CAPWAP 分析,得到第1431 锤最大应力为231.6MPa,出现在传感器以下39.3m 位置;且小于API 规范许用压应力值320MPa,即桩身钢材屈服强度的90%,因此桩身未发生变形破坏。

5 结论

在固定式平台隔水套管打入过程中进行高应变打桩动态监测,从而得到打桩过程中的桩身应力、土阻力及桩身承载能力等数据,为现场施工提供依据。

在打桩完成后将监测数据进行CAPWAP 计算分析,可以得到更为准确套管打入过程中所受最大应力及位置同时还可得到土阻力的轴向分布情况。