钢箱梁倒装法在实际加工制作中的应用

2020-11-05田军华

田军华

(中铁十五局集团物资有限公司,河南 洛阳471000)

在钢箱梁加工制作过程中,钢箱梁的焊缝质量在各个项目中都会作为重难点工程来进行对待,焊缝质量是否符合要求直接影响到整个项目的进度,是施工中的主要管控环节,倒装法的应用将制作过程中的仰焊工艺变为平焊工艺,有效的降低了焊接难度,提高了工作效率,降低了制作成本。本文以通过洛阳市东环路向北打通唐寺门立交工程- 钢箱梁项目生产制作为例,综合阐述倒装法在实际加工制作中的应用。

1 工程概况

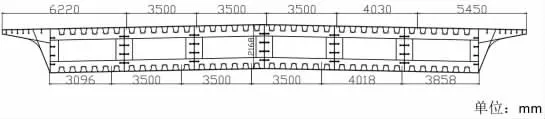

洛阳市东环路向北打通唐寺门立交工程采用全互通式立体交叉,立交层数5 层。桥梁工程包括东环路主线、北环路主线、及A-H 八条匝道桥梁工程。共15 联钢箱梁,其中由我公司进行制作安装的梁段为:主线BH39#-42# 三跨一联45m+63m+45m 钢箱梁,桥梁中心高2.2-3.5 米,桥宽26.2 米,总重为3079.65 吨,本项目钢箱梁采用的形式为单箱多室+两侧挑檐。

图1 BH39#-42#钢箱梁横截面示意图

2 钢箱梁构件组装工艺

钢箱梁段的加工制作都比较复杂,制作中焊缝工作量比较多,因此引起的焊接变形和残余应力较大,为保证钢箱梁的整体质量,加快制作进度,同时有效控制钢箱梁的焊接变形,钢箱梁加工制作采用采用的生产方式为“板单元→板块单元→块体单元→预拼装→涂装→桥位组拼→桥位焊接→涂装”,即在车间生产零件及板块单元,组焊成块体单元,然后通过多段连续匹配预拼装进行桥位的整体吊装及焊接成整体。

厂内加工制作时,应先对复验合格的钢板进行滚平,然后按施工图纸进行零件下料、矫正、坡口加工,再进行部件组装、焊接及焊缝检查、修整,最后完成顶板板块、底板板块、腹板板块、横隔板单元、加劲板单元等单元件的技工制作,制作完成后运至块体组装区域进行单元块组装。

单元块组装时采用倒装法,具体倒装法工艺流程如下:

(1)铺设面板单元件:制作胎架,对应坐标点定位铺设面板单元件,将板单元与胎架模板之间刚性连接固定,焊接板单元之间的对接焊缝,确保全熔透。

(2)安装腹板及横隔板单元件:根据设计图纸,结合腹板、横隔板定位线及腹板板边线,将制作好的单元件按照中腹板、横隔板、腹板、横隔板、边腹板的顺序,依次对称安装腹板及横隔板单元件,安装完成后进行点焊固定。

(3)安装挑臂梁单元件:根据设计图纸放样线进行挑臂梁的安装,安装完成后进行点焊固定。

(4)焊缝焊接:按照先焊接隔板与腹板的竖向角焊缝,再焊接隔板与底板的水平角焊缝顺序进行焊缝焊接。

(5)安装底板单元件:确定底板单元件的纵、横向位置与图纸相符,将底板单元件与腹板、横隔板进行点焊固定。

(6)钢箱梁翻身:根据钢箱梁重量计算起吊设备吨位,对吊耳所在位置的底板与腹板、横隔板焊缝及翻身受力点的焊缝进行加强焊接处理,确保钢箱梁翻身过程中无意外情况发生。

(7)焊缝焊接:焊接底板单元件与腹板、横隔板之间的水平角焊缝。

(8)部分矫正修整:冷矫正或机械矫正,环境温度不宜低于-12℃,矫正后的钢料表面不应有明显的凹痕和其他损伤,否则仍需进行整形;热矫正温度控制在600℃~800℃,严禁过烧、锤击和水冷。

具体工艺要求如下:

(1)拼装时以胎架为外胎,以纵、横隔板为内胎,各板单元按纵、横基线就位,辅以加固措施以确保精度和安全。为使梁段对接时易于调校各板的相互位置,将内、外腹板焊缝预留200mm不焊,待现场安装架设时再施焊。

(2)横向以道路中心线为基准向两侧组装,宽度预留横向对接焊缝收缩量,并保证衬垫焊接间隙;纵向现场安装的自西向东依次组装单元件,考虑到顶底腹板配切余量,相邻梁段间距应较理论加大80mm,避免安装时顶底腹板发生抵触,待一个轮次钢箱梁组焊完毕并解除所有约束、调校完毕及箱口匹配调整后,对非基准端端面进行配切,配切预留工地焊接间隙及对接缝焊接收缩量,合理配切长度。每一轮次最后一个梁段配切应根据一轮次所有梁段总长(以水平投影长度为准)来决定配切修正量,及时减少节段总拼时的累积偏差对钢箱梁总长的影响(因钢箱梁每一梁段间加长80mm,考虑进梁段总长计算里)。

(3)每个梁段均需设置长度、标高、轴线测量控制点,分别为钢箱梁两端中心线及横隔板位置。

单元块预拼装完成后经检验合格进行总体预拼装,并调整好线型,实施接口的匹配、嵌补段量配、组装定位匹配件。预拼装结束后,保留一个节段参加下次匹配预拼装,其余梁段运至涂装厂房进行除锈、涂装,涂装结束后按架设顺序采用汽车运输运往桥位存梁现场。

3 倒装法的优势

3.1 降低焊接难度、提高焊接质量

电焊的四种焊接方式分别是仰焊、平焊、立焊、横焊,而仰焊是四种焊接方式中难度最高的一种,在仰焊过程中,熔化金属在自重的作用下产生了下垂,熔池在高温下的表面张力较小,极易产生熔化金属向下落,从而产生焊瘤。焊接时电流过高,背面产生内凹,如果电流太小,则根部不易焊透,产生夹渣及焊缝成形不良等缺陷,且在操作时也难以控制熔滴过渡,使得焊接品质难以保证。

与正装方式相比,采用倒装法加工制作,将主梁顶板放在下方,底板放在上方的方式,可以使与顶板连接的角焊缝处于水平位置施焊,然后翻转180°,与底板连接的角焊缝仍然平位置施焊,与传统的先组装底板,然后依次组装隔板,腹板最后顶板的方法相比,这样做有效避免了仰焊工艺,降低了焊接难度,提高了焊接质量,减轻了焊工的作业强度。

3.2 降低制作难度,保障构件质量

由于挑臂梁在正装法施工时,属于悬空作业,不仅需要搭建人工操作平台,还需要长时间占用起吊设备进行挑臂梁的定位,且定位困难,无法保证挑臂梁的安装精度,在工序安排上需要在钢箱梁组装完成后才能进行挑臂梁的安装,导致工期延长,采用倒装法加工制作,挑臂梁不仅可以直接放在胎架上进行安装,还具备与钢箱梁主体同时施工的条件,在保证了安装精度及外形顺直美观的同时,降低了安装难度,提高了安装效率;并且倒装法组装能够利用构件自重形成的挠度与制作平台上的胎架相吻合的特点,有效形成钢梁所需要的拱度,从而抵消现实中钢构件在两个支座中间因自重会产生向下的挠度,倒装法通过降低制作难度,有效提高了钢箱梁的质量,缩短了工期。

3.3 提高制作效率,降低制作成本

倒装法在实际制作中:

一是通过把仰焊工艺变为平焊工艺,大幅降低了焊接难度,压缩了制作工期,以本项目为例,桥梁全长153 米,宽26.2米,顶板厚度28/16cm,底板厚度28/16cm,隔板厚度28/14cm,重约3079.65 吨,按正装法施工时,需要仰焊的主焊缝主要包括顶板与腹板有1071 米,顶板与隔板有2713 米,顶板与加筋肋的角焊缝有14688 米。通过倒装法可以有效将上述仰焊工作量转化为平焊工作量,在厂内实际加工制作中,仰焊与平焊的工序承包单价和焊接工作效率均存在较大差距,以本项目相关技术要求进行估算,其中主焊缝所需的熔透焊,工序劳务承包单价相差约35 元/米,工效相差约4 米/工日;角焊缝所需的部分熔透焊,工序劳务承包单价相差约7 元/米,工效相差约20 米/工日;本项目钢箱梁通过倒装法施工能够降低劳务成本近23.5 万元,减少劳务人员出工近1680 工日,缩短工期约30 天。

二是通过把挑臂梁的悬空焊接作业变为胎架支撑焊接作业,降低了施工难度,压缩了钢箱梁制作的整体工期,挑臂梁在正装法的实际安装过程中,全天均需要起吊设备进行配合安装,且需要搭设人工操作平台进行高空作业,每天仅能安装9 米的单侧挑臂梁,与正装法相比,倒装法不仅可以把挑臂梁部分的仰焊工艺变为平焊工艺,同时减少了安装时起吊设备的使用时间,还提供了挑臂梁与钢箱梁主体同时施工的条件,以本项目153 米跨钢箱梁为例,直接缩短钢箱梁制作工期34 天。

通过倒装法在洛阳市东环路向北打通唐寺门立交工程BH39#-40#段905.8 吨钢箱梁加工制作中的实际应用,不仅保障了焊接的品质,提高了安装的精度,还降低劳务成本约23.5万元,缩短工期64 天,减少场地使用费用约4 万元,平均减少加工制作费近100 元/吨。由此充分体现了倒装法在钢箱梁加工制作中提高质量、压缩工期、降低成本的优势。

4 倒装法的不足

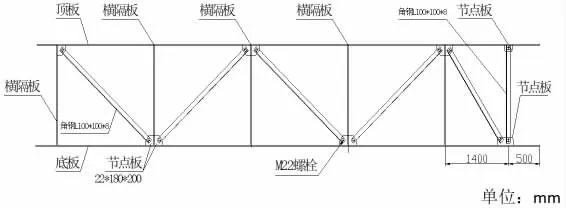

在现场制作时,由于块体单元纵向刚度较弱,吊、运和翻身及安装等作业时,容易产生变形,几何精度难以保障,因此我单位采用增加纵向桁架式纵隔板,具体加强形式见图2。

图2

与正装法相比,倒装法需要增加一道钢箱梁翻转180°的工序,并对块体单元进行加强处理,虽然翻身的工序所需时间仅需1 天即可完成,但在钢箱梁翻转时必须要通过计算去确定钢箱梁吊耳的位置,充分考虑起吊设备吨位等因素,在翻转时要加强安全保障,确保翻身过程中无意外情况发生。

5 综合分析

综合倒装法的结构特点及优缺点比对,倒装工艺能大量减少预拼装的工作量,缩短预拼装周期,并从多方面提高钢箱梁的质量,保证钢箱梁外形的美观。相比增加钢箱梁翻身的一项工作量,在具备钢箱梁翻身条件的情况下,倒装法的优越性明显高于正装工艺。

6 结论

洛阳市东环路向北打通唐寺门立交工程钢箱梁加工制作任务现已基本完成,工程质量均符合国家标准要求,该文通过综合分析对钢箱梁倒装法在实际加工制作过程中的应用及优势,阐述了倒装法能够在实际应用中起到保证质量、提高效率、缩短工期、降低成本的作用,为今后钢箱梁桥的实际应用提供参考。