高大模板盘扣架平台法施工技术

2020-11-05黄飞岳中国铁路上海局集团有限公司上海铁路枢纽工程建设指挥部

黄飞岳 中国铁路上海局集团有限公司上海铁路枢纽工程建设指挥部

1 工程概况

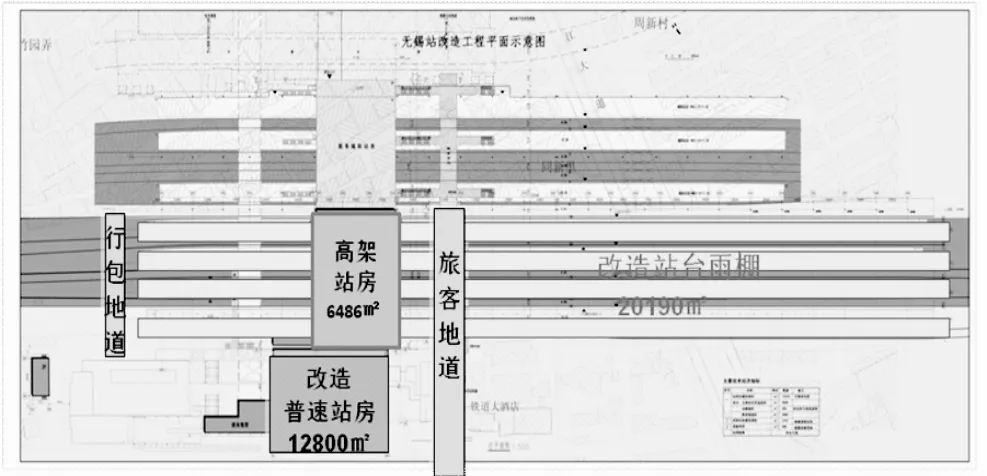

京沪铁路无锡站改造工程包括:新建高架站房6 486 m2,既有站房改造12 800 m2,新建12 m宽旅客出站地道一座,新建行包地道一座,改造站台雨棚四座20 190 m2,线路拨移及相关工程见图1。

图1 站改总体平面图

新建高架站房主体一层,局部二层,建筑轴线尺寸82.2 m×57 m,建筑高度22.6 m,桩承台基础形式,主体为型钢混凝土框架结构,屋面采用钢网架结构;高架候车层为高架站房主要结构,候车层面积4 872 m2,主梁最大跨度19 m,梁截面尺寸700 mm×1800 mm,井式楼盖梁截面尺寸400 mm×1200 mm,现浇楼板厚100 mm~120 mm,站房模板承重支撑架采用标准承插型盘扣式钢管支撑架,搭设的架体高度为10.09 m。

2 平台法技术方案

2.1 材料组成

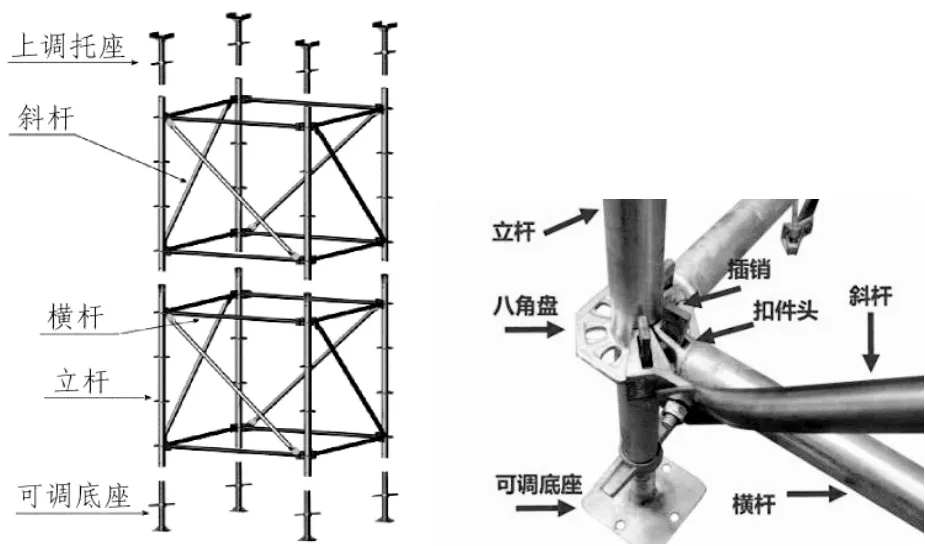

盘扣架由可调底座、立杆、横杆、斜杆、可调托座组成,其将立杆、横杆、斜杆等杆件预先在工厂制作成品,在工地快速组成一套稳定、安全的结构系统;杆件连接采用盘扣式承插结合(见图2),可调托座与可调底座用于调节支撑高度;盘扣架立杆为Φ48.3×3.2mm,Q345低碳合金钢,主要技术参数见表1。

图2 盘扣架组成

表1 盘扣架立杆参数表

双C钢采用Q345低碳合金钢,工厂流水线生产,通过螺栓加撑管拼接成型的双拼对撑构件(见图3),最大效用地发挥钢材的力学特征,双C钢主要技术参数见表2。

图3 双C钢样式

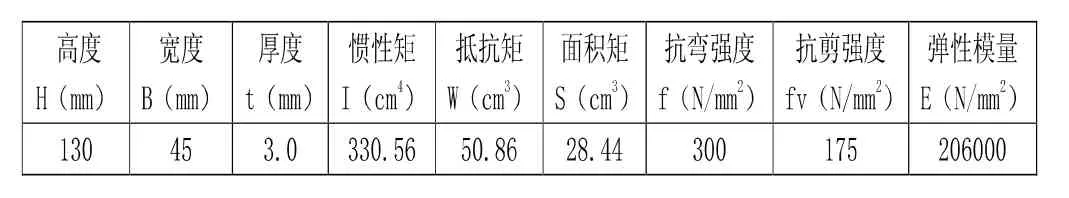

表2 双C钢参数表

2.2 架体设计

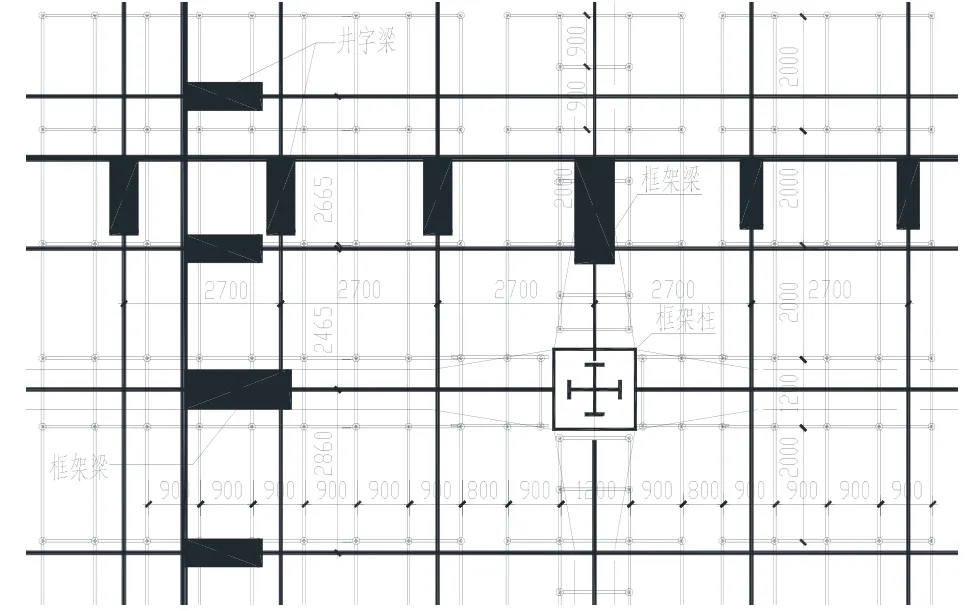

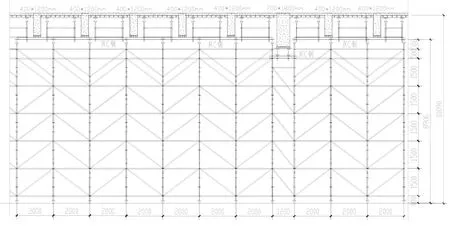

架体高度10.09 m,主框架梁截面为700 mm×1 800 mm,采用传统梁板共支法,立杆间距900 mm×1 200 mm;楼盖井字梁尺寸为400mm×1 200 mm,采用平台法支撑体系施工技术,立杆间距900 mm×2 000 mm;步距统一采用1 500 mm,井字梁底采用特制双C钢作为主龙骨,模板次龙骨为40 mm×90 mm木方;具体架体平面布置见图4,架体剖面见图5。

图4 架体平面布置图

图5 架体剖面图

3 设计原理及受力分析

3.1 设计原理

考虑井式楼盖梁高全部相同,通过新型特制双C钢做平台式支撑体系,双C钢通过螺栓对接,放置于可调托座上(见图6),平台支撑立杆位置不受井字梁间距的影响,按照上部荷载最不利工况确定立杆间距,整个平台搭设至井字梁底;板底支撑则通过立杆,将力传递至平台上。

图6 平台法构造

3.2 受力分析

混凝土构件按最不利布置,有以下三种工况,如图7所示。

工况一为单支立杆承担梁的一半荷载,双C钢支撑整根梁荷载和板荷载;

工况二为单支立杆承担整根梁的荷载,双C钢主要承担板荷载;

工况三为单支立杆承担整根梁的荷载,双C钢承担整根梁荷载和板荷载。

图7 三种工况

可见:工况三为支撑架立杆、双C钢主梁荷载均为最大工况,支撑体系应按照工况三进行最不利情况验算,这里以主要构件双C钢及立杆为例进行承载验算,其他杆件不展开。

3.3 双C钢承载验算

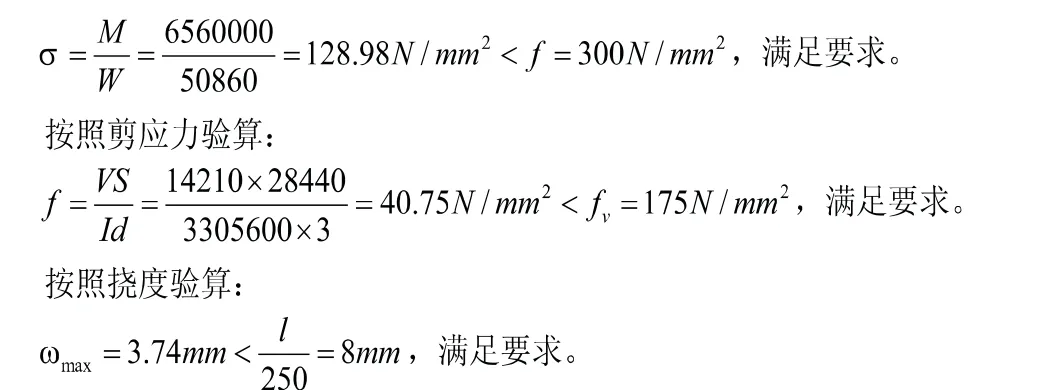

3.3.1 根据荷载及内力计算结果得

最大弯矩:Mmax=6.56 kN·m

最大剪力:Vmax=12.21 kN

最大挠度:ωmax=3.74 mm

3.3.2 承载验算

3.4 立杆承载验算

3.4.1 根据荷载及内力计算结果得

立杆最大荷载设计值:41.41 kN。

3.4.2 立杆计算长度计算

计算公式一:l0=ηh=1.2×1 500=1 800 mm;

计算公式二:l0=h′+2ka=500+2×0.7×500=1200 mm;

其中:

η—支架立杆计算长度修正系数1.2;

h—支架立杆中间层水平杆最大步距;

h′—支架立杆最顶层水平杆步距;

k—悬臂端计算长度折减系数,取0.7;

a—支架立杆伸出顶层水平杆中心线至支架可调托座支撑点的距离。

立杆计算长度两者取大值,即l0=1 800 mm;

长细比λ=l0/i=1 800/15.99=112.6<[λ]=150,满足规范要求。

3.4.3 立杆抗压强度验算

由长细比λ=112.6,查表得轴心受压构件的稳定系数φ=0.388,则单支立杆允许最大承载设计值:Nmax≤[f]φA=300×0.388×4.534×100/1000=52.78 kN;单支立杆轴力设计值N=41.41 kN≤Nmax=52.78 kN,满足要求。

4 施工工艺及关键技术

4.1 施工流程

基础处理→按专项施工方案放线→根据立杆位置放置可调底座→盘扣架体搭设→插入可调托座→安装双C钢主龙骨→搭设板底模板支撑体系→高大支模验收合格后交下道工序。

双C钢主龙骨施工步骤见图8。

图8 双C钢主龙骨施工步骤

4.2 关键技术

4.2.1 平台法对地基承载力要求较高

因立杆间距相对加大,单支立杆轴力增加较多,对架体地基要求相应也提高,须按照立杆最大设计轴力进行地基验算,确保地基稳定。

4.2.2 双C钢的安装是平台法技术关键

双C钢是平台法梁板支撑最主要传力构件,其安装是支撑体系的关键,双C钢连接接头须位于顶托中央,这就对架体的安装精度提出较高的要求,每搭设完一步支架后,应及时校正水平杆步距及立杆的纵、横距,控制立杆的垂直偏差及横杆的水平偏差;另外双C钢的自身拼接须牢固。

4.2.3 平台法架体搭设与模板安装施工联系更加紧密

因现浇梁模板支撑体系直接利用架体双C钢作为主龙骨,因此架体搭设班组与模板支设班组必须对接清楚,加强沟通与联系,确保梁板定位及标高无偏差。

4.3 检查与验收

按国家标准与要求进行材料进场验收及分阶段架体验收,架体搭设前后应严格执行架体验收标准,在地基完成后架体搭设前、首段达到6 m、架体逐层升高时、达到设计高度后均必须进行检查和验收,并形成书面记录。

5 与传统架体的对比分析

5.1 社会效益

与传统钢管脚手架对比,盘扣架采用固定模式结构,现场装配式安装,使得脚手架的施工质量受人为因素影响降低到最小;目前盘扣架制作及租赁市场整体相对规范,架体构件尺寸偏差小,整体热镀锌处理降低了构件锈蚀导致承载力降低的概率;另外,架体构件搭设整齐规范,热镀锌构件使得整体呈现银色外观,给人以一种耳目一新的感觉,有助于提高现场文明施工标准。

5.2 经济效益

与常规梁板共支法盘扣架搭设技术对比,平台法获得较大的经济效益;以无锡站高架站房第二施工段为例,现浇结构1 200 m2,架体搭设方量11 355 m3,若采用梁板共支方案搭设架体的含钢量为17.6 kg/m3,平台法技术方案搭设架体的含钢量为13.2 kg/m3,用钢量节省25%;同时搭设工作效率提高,每人工搭设方量由以往的70 m3升至110 m3,提升55%,相对应工期节省35%。

5.3 适用范围

盘扣架平台法施工技术适用于梁高基本一致的公共建筑、地下广场、厂房等大跨度高大模板支架,当支架较矮时,须进行经济对比分析。

6 结束语

综上所述,在类似于大跨度井字梁楼盖结构特性的现浇混凝土高大模板支架,盘扣架平台法施工技术具有规范、高效的施工特点,方便了施工,缩短了工期,降低了成本,可取得较大的社会效益及经济效益。