钨铜合金与铜扩散连接界面结构及性能研究

2020-11-05李忠盛戴明辉陈大军李晓晖

代 野,李忠盛,戴明辉,陈大军,李晓晖

(西南技术工程研究所, 重庆 400039)

钨具有高熔点、高密度、高硬度、低膨胀系数以及优异的抗腐蚀、抗氧化等固有物理化学性能和特殊功能,在兵器领域先进弹药、核工业领域核聚变堆偏滤器等武器装备上实现了广泛应用[1-4]。但钨室温强韧性较差,单独采用金属钨并使其作为功能件或结构件应用受到了极大限制,将钨和铜复合是实现钨推广应用的有效方法。W、Cu之间互不相溶,热膨胀系数、熔点等物理性质上的较大差异,使得W、Cu之间的连接成为难题[5-6]。目前,钨/铜连接主要采用电子束焊、扩散连接[7]和钎焊技术[8-10],扩散连接技术具有成本低、操作简单、对基体影响小、对焊件尺寸形状要求低等优势,是当前偏滤器等武器装备构件最有效的连接方法之一[11-12]。范景莲[13]以高活性Fe-Cu粉为中间层研究了W-Cu复合材料与Cu的扩散连接工艺,结果表明:W-Cu与Cu连接样品的连接界面处形成了连续、紧密的结合,拉伸实验测得的平均强度为168.55 MPa,接近于Cu基材的强度。骆瑞雪[14]研究了不同焊料对W、Cu连接强度的影响,采用Ag-Cu-Ti箔片钎料在高温相互作用下,Ag-Cu-Ti合金与W形成了良好的结合界面。如上所述,钎焊技术是实现W/Cu连接的最有效方法之一,而钎焊过程中合适的钎料和钎焊工艺的选择,是影响钎焊工艺与钎焊质量的关键因素。Ag-Cu共晶钎料对钨铜基体均具有良好的润湿性,有利于获得致密的焊接接头。为提高连接基体性能,本文采用添加BAg72Cu中间层的方法对WCu10合金与Cu进行真空扩散连接,研究了焊接接头的显微组织特征及力学性能。

1 实验

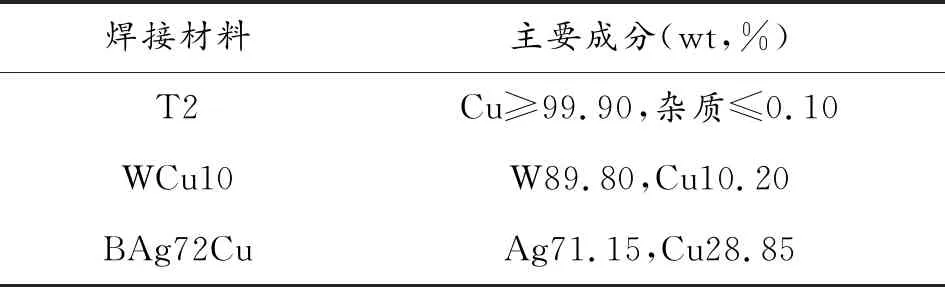

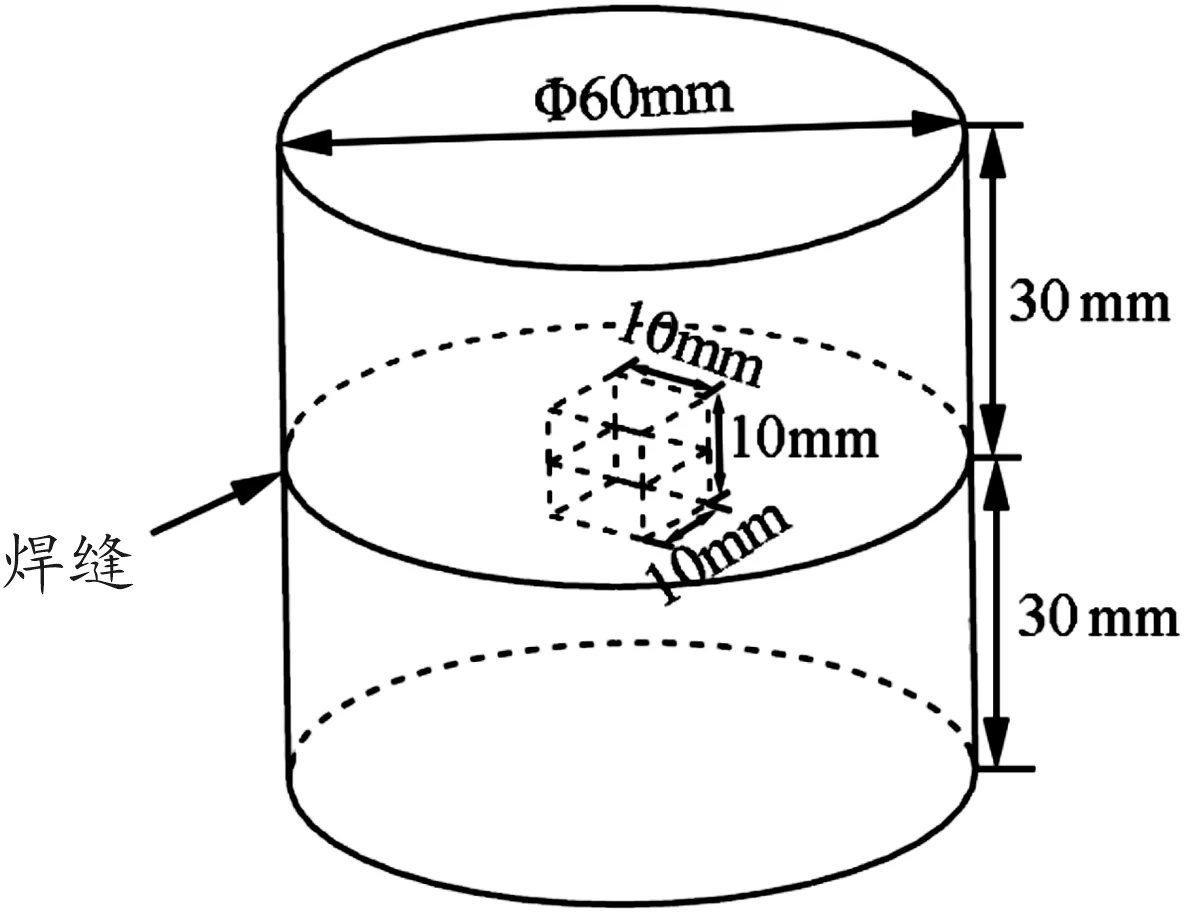

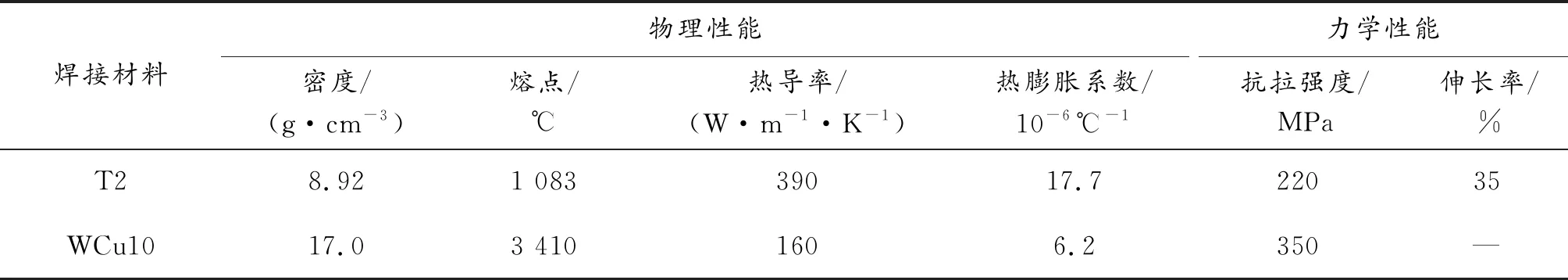

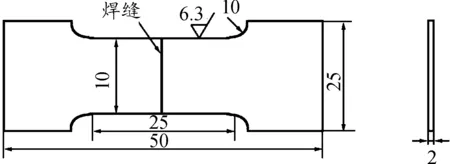

本研究以钨铜合金(WCu10)和纯铜T2为连接基材,中间层材料为厚度50 μm的BAg72Cu箔带,具体成分如表1,主要物理性能与力学性能参数如表2所示。分别将钨合金棒和铜材加工成Φ60 mm×30 mm的圆柱焊接样。将待焊表面用180、400、800、1 000、1 500号金相砂纸逐级打磨并抛光,随后分别依次置于丙酮和酒精中超声波清洗15min,吹风机吹干备用。采用真空扩散连接设备进行焊接试验,具体工艺参数为:真空度为6×10-3Pa,焊接温度为800℃,保温时间为20 min,焊接压力为4 MPa。针对焊后试样在垂直于焊缝方向进行线切割取样,所取金相试样规格为10mm×10 mm×10 mm,焊接试样及金相试样尺寸如图1所示,采用Quanta 200型环境扫描电镜观察接头界面组织形貌,采用OXFORD INCA能谱仪(EDS)进行接头元素分析;采用MTS 322±250 kN电液伺服试验系统测试接头拉伸性能,采用扫描电镜及能谱仪对拉伸断口进行观察和元素分析,采用HM-MT1000自动转塔数显显微维氏硬度计测试接头显微硬度。

表1 焊接材料成分

图1 焊接试样及金相试样尺寸示意图

表2 焊接材料的主要物理性能与力学性能参数

2 结果与讨论

2.1 焊接接头界面组织及元素分布

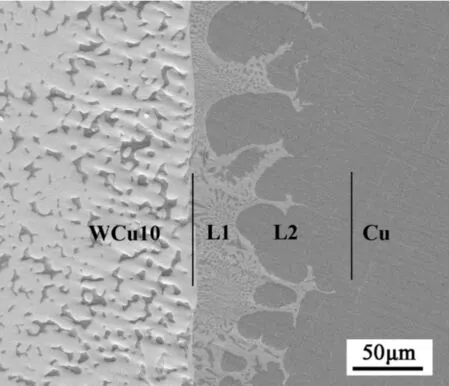

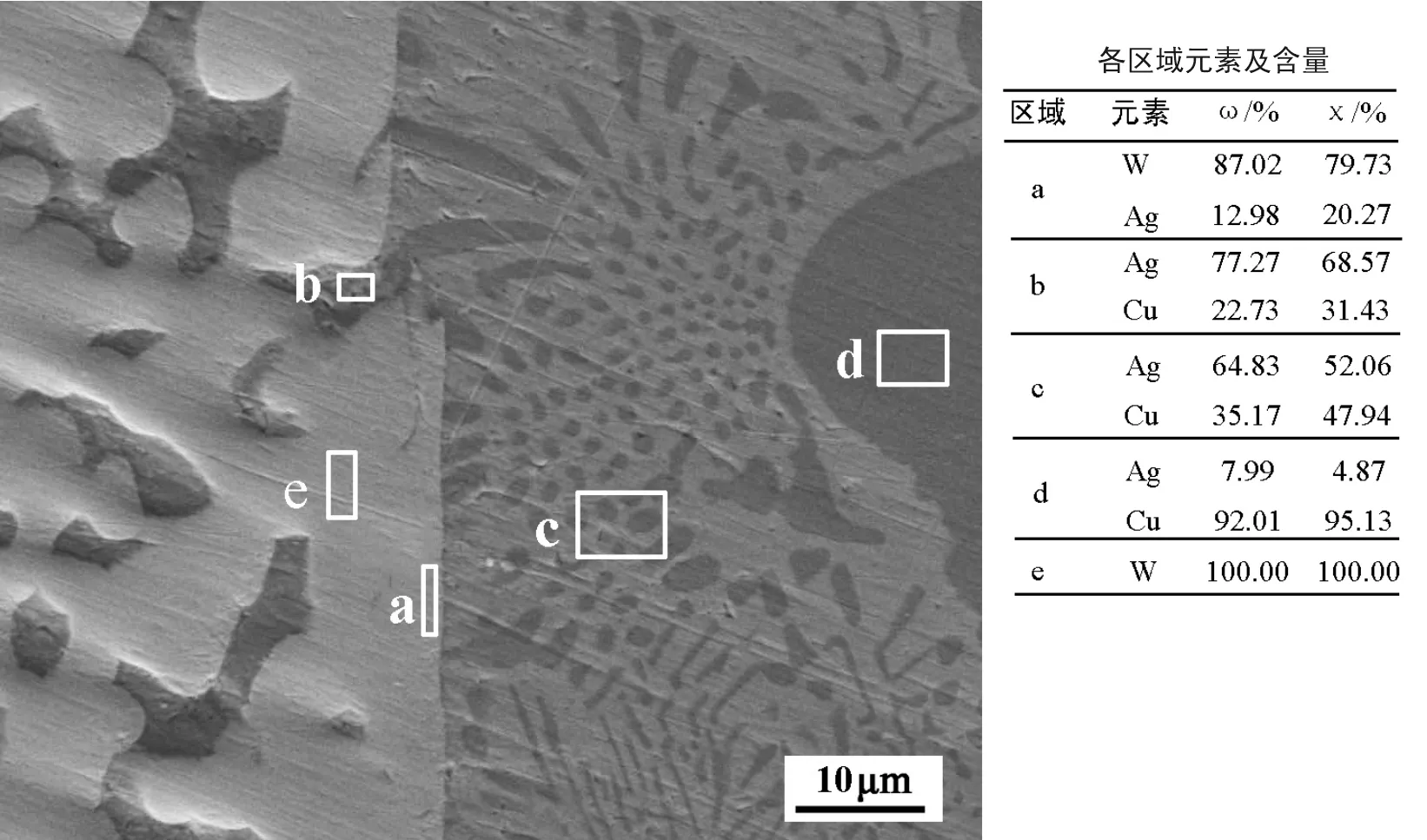

图2为WCu10/Cu扩散连接接头界面形貌,从图中可以看出,焊接界面结合良好,未发现明显的裂纹孔洞缺陷,表明采用BAg72Cu中间层实现了WCu10与Cu的可靠连接。为进一步分析焊接过程中焊接界面元素扩散迁移和分布情况,在接头界面典型区域对W、Cu、Ag主要元素进行了SEM-EDS面扫描分析,如图3所示。结合分析图2,图3可知,WCu10/Cu接头可分为4个区域:(1)WCu10基体;(2)L1:BAg72Cu区;(3)L2:BAg72Cu与Cu基体扩散区;(4)Cu基体。应该还存在一个WCu10与BAg72Cu扩散区,虽然区域不大,如图3表示。

图2 WCu10/Cu焊接接头界面形貌

图3 WCu10/Cu焊接接头元素分布的SEM-EDS扫描分析形貌

图3中a、b区域为靠近WCu10/钎料界面WCu10基体W相和Cu相部分,EDS扫描分析发现:靠近WCu10/钎料界面的a区域中W元素含量为87.02%,Ag元素含量为12.98%,而e区域中W元素含量为100%,并未发现其他元素;b区域中Ag元素含量为77.27%,Cu元素含量为22.73%,表明WCu10与BAg72Cu钎料发生了部分元素扩散,经线扫描测试,WCu10中W相与钎料扩散层厚度约为5 μm;图3中c区域为BAg72Cu区,EDS扫描分析发现:该区域由Ag、Cu两种元素组成,其中Cu元素含量为35.17%,略高于初始中间层材料(BAg72Cu)中Cu元素含量,表明在焊接过程中Cu基材向BAg72Cu发生了扩散,初步分析该区域组织为富Cu相+银铜共晶的亚共晶组织;图3中d区域EDS扫描分析发现:该区域Cu元素含量为92.01%,Ag元素含量为7.99%,表明BAg72Cu向Cu基材同样发生了扩散。综上分析,WCu10/钎料界面在钎焊过程中发生的反应是WCu10与BAg72Cu钎料发生了部分元素扩散;钎料/Cu界面在钎焊过程中发生的主要反应是Cu基材与钎料之间的相互扩散。

2.2 焊接接头显微硬度分析

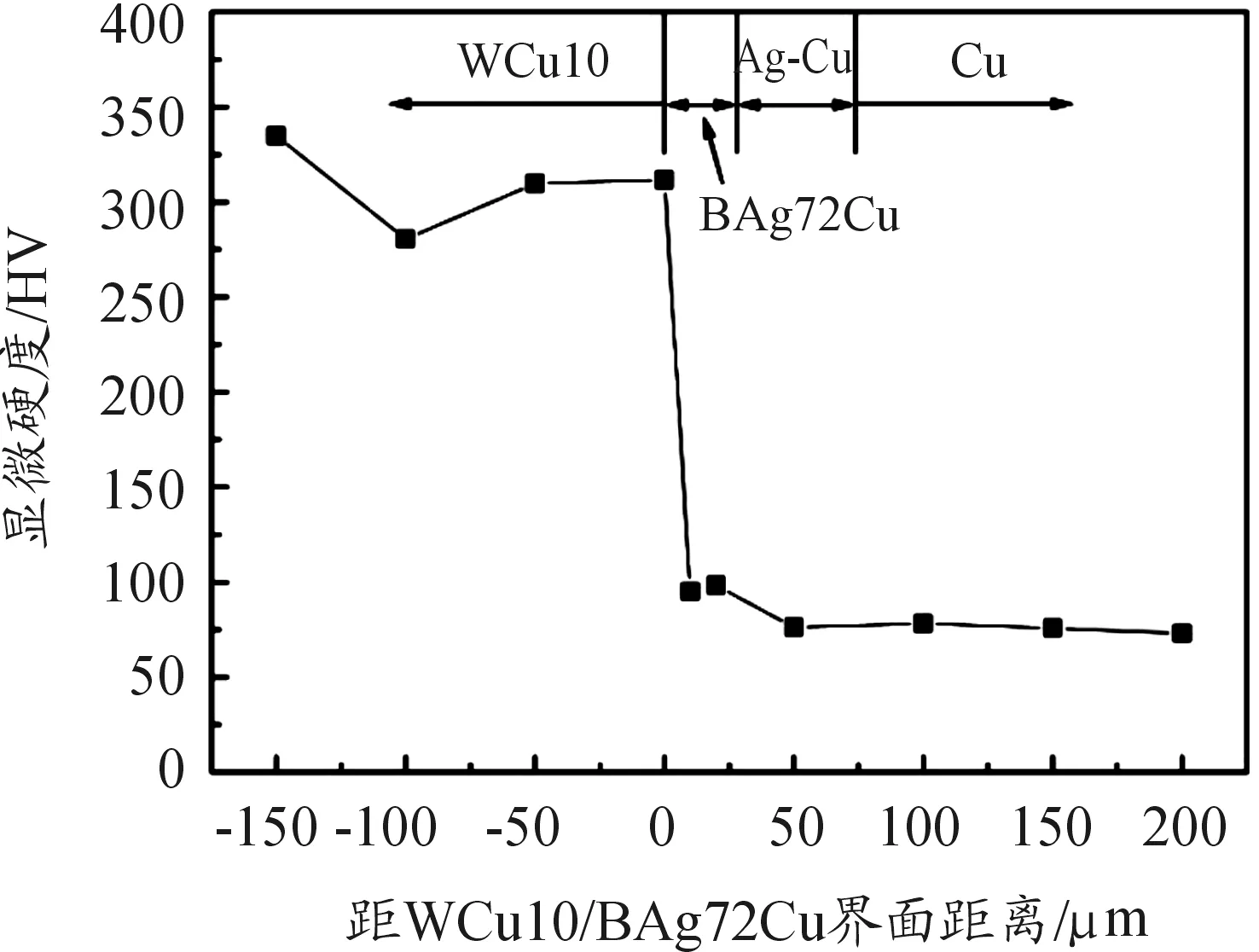

图4为从WCu10基材到Cu基材方向上不同区域显微硬度曲线。从图中可以看出,由WCu10基材开始的334.8HV到BAg72Cu区的95.2HV,维氏硬度不断下降。进入BAg72Cu与Cu基体扩散区后,由于Cu元素的增加,显微硬度继续降低至76.2HV,进入Cu基材区后,显微硬度并未发生明显变化。

图4 WCu10/Cu焊接接头不同区域显微硬度曲线

2.3 焊接接头拉伸性能与断口分析

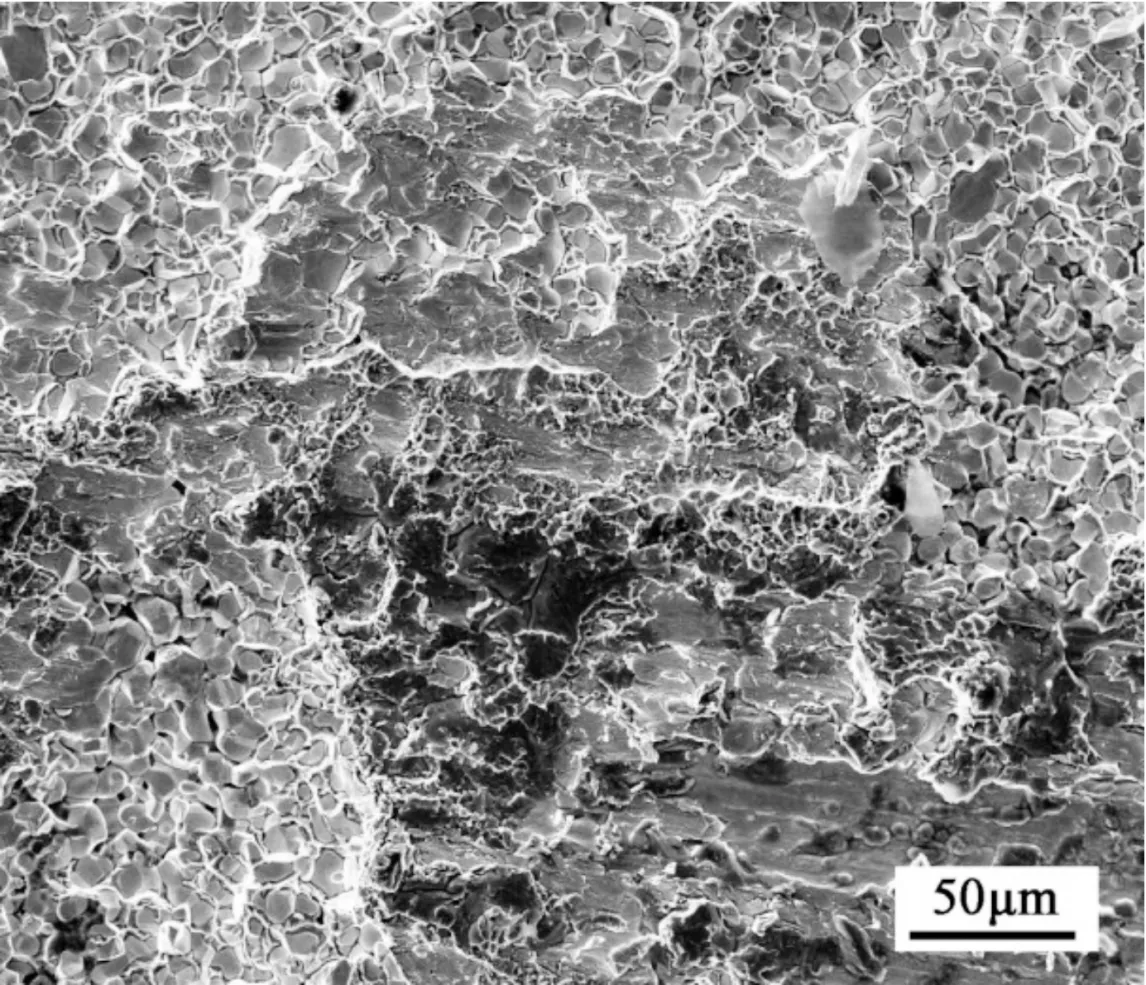

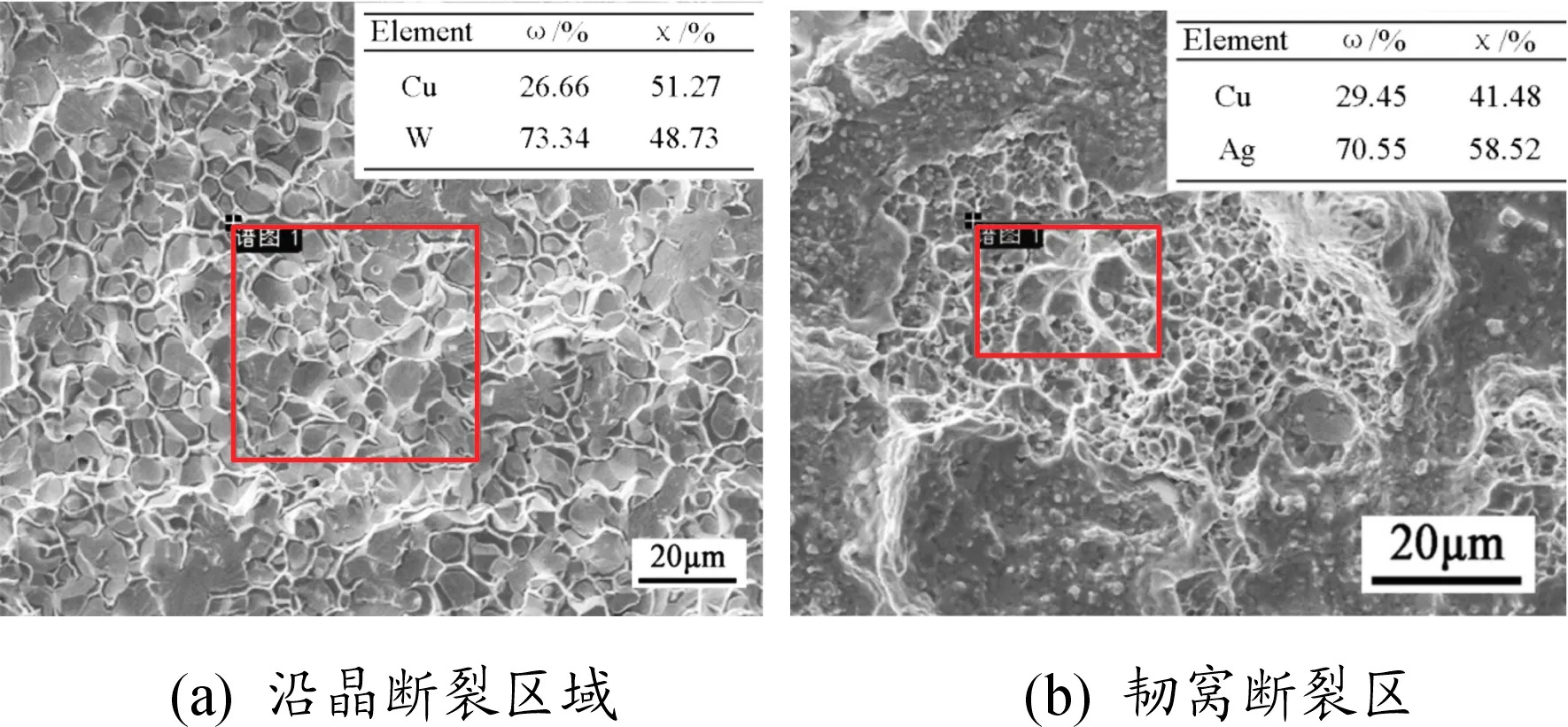

图5为WCu10/Cu焊接接头拉伸试样示意图,拉伸试验结果表明:接头平均抗拉强度达到了217.6 MPa。接头断口形貌如图6所示。从图中可以看出,接头呈现出沿晶断裂和韧窝断裂组成的混合断裂特征。

图5 拉伸试样示意图

图6 WCu10/Cu焊接接头断口形貌

分别对拉伸断口沿晶断裂区域和韧窝断裂区域进行EDS扫描分析(见如图7),结果表明:沿晶断裂区整个断口由Cu元素和W元素组成,且W元素含量较高,Cu元素含量较低;韧窝断裂区整个断口由Ag元素和Cu元素组成,且Ag与Cu质量百分比约为7∶3,这与原始钎料成分基本相当,因而可以推断断裂失效发生在WCu10/BAg72Cu界面,这是因为异种材料焊接过程中,因材料热膨胀系数差异较大,焊接接头在冷却过程中会在靠近接头的低热膨胀系数材料处产生较高的热应力,故在WCu10侧产生了较大的残余应力,成为接头薄弱部位。

图7 WCu10/Cu扩散连接接头拉伸断口的SEM-EDS扫描分析形貌

3 结论

1) 采用BAg72Cu中间层能够实现WCu10与Cu的有效连接,WCu10/Cu界面结合良好,焊接接头由WCu10基体、BAg72Cu区、BAg72Cu与Cu基体扩散区和Cu基体组成。

2) 连接界面Cu、W、Ag元素的含量在界面处都出现连续变化,BAg72Cu中间层显微硬度略高于Fe-Cu扩散层与Cu基材区域。

3) 焊接接头的平均抗拉强度为217.6 MPa,焊接界面实现了冶金结合。通过断口形貌及EDS扫描发现接头断裂位置发生WCu10/BAg72Cu界面,断裂方式属于沿晶断裂和韧窝断裂组成的混合断裂。