高功率密度柴油机不同增压系统方案性能比较研究

2020-11-05刘红彬骆清国孙大光

刘红彬,桂 勇,骆清国,孙大光

(陆军装甲兵学院 车辆工程系, 北京 100072)

现代战场环境对坦克动力系统的小型化和集成化提出了更高的要求,高功率密度(HPD)柴油机整体式推进系统的出现,对主战坦克动力系统的发展产生了极为重要的影响,是新一代主战坦克推进系统的重要发展方向之一[1-3]。随着柴油机功率密度的提高,柴油机的转速大幅度升高,高转速条件下合理组织柴油机气缸内进气和燃烧过程是提升柴油机动力性,降低油耗的难点所在[4-8]。高效涡轮增压系统是HPD进气系统的关键技术之一[9-10],但HPD柴油机与涡轮增压器还面临着匹配性差的问题,因此本研究主要通过试验,分析某型军用HPD柴油机匹配固定截面涡轮增压器和可变喷嘴环涡轮增压器(VNT)的性能,对柴油机在负荷特性的燃油消耗率和外特性功率、转矩、燃油消耗率等指标进行了研究,得到了HPD柴油机匹配两种不同增压系统后性能的变化。

1 固定截面涡轮增压器和VNT对比

目前装甲车辆柴油机最高转速为2 200 r/min,与民用柴油机相比转速变化范围较小,在整个工况范围内,当柴油机的转速发生变化时也能够和固定截面涡轮增压器实现较好的匹配,另外固定截面涡轮增压器结构简单,没有复杂的电子控制系统,在军用装备发动机上使用时电磁干扰小,可靠性较高,应用较为广泛。

相比于普通坦克柴油机,新一代HPD柴油机转速大幅度提高,与固定截面涡轮增压器进行匹配,在保证柴油机在最大转矩点有足够的增压压力时,会出现标定转速工况下,增压器压力过高,并出现涡轮增压器超速,导致柴油机的机械负荷和热负荷过高;若按照柴油机标定转速所需的增压压力进行匹配,则在柴油机低速时,增压压力下降过多,不能保证柴油机所需的足够的转矩。采用VNT既可以保证柴油机在低速时有较高的转矩,又能保证柴油机在标定点附近增压压力适当,避免发动机过高的机械负荷和涡轮增压器的超速,改善发动机的转矩特性和部分负荷特性,实现全工况范围内柴油机与增压器的最佳匹配。

2 HPD柴油机台架试验系统

试验机型为某军用新型6缸HPD柴油机,阶段性研制指标为转速达到3 600 r/min,原样机匹配高压共轨喷油系统与固定截面涡轮增压器,试验的主要设备和仪器有:

1) 高压共轨喷油系统及其控制系统, VNT及其控制系统,测功机及其控制系统;

2) 油耗仪及燃烧分析仪;

3) 转速和压力传感器;

4) 在线标定系统及通讯模块;

5) 标定用线束(连接ECU与各个传感器的线束);专用信号线(从ECU到通讯模块,从通讯模块到在线标定系统);

6) 专用电源线、直流稳压电源,万用表。

测量设备及部分传感器型号如表1所示。

试验台布置如图1所示。

表1 主要设备型号及相关参数

图1 试验台布置示意图

试验台架如图2所示。

图2 试验台架

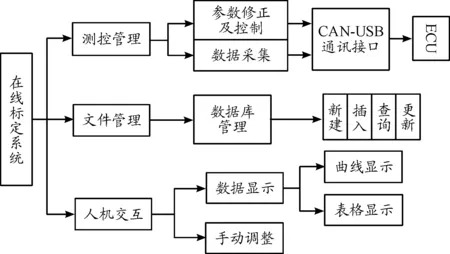

3 HPD柴油机在线标定

由于该型HPD柴油机采用了高压共轨喷油系统,匹配VNT增压系统时,包含多个自由可调的参数,原高压共轨喷油系统的控制参数在匹配VNT后将不再是最优值,为了获得柴油机在各种工况下最优的动力性及经济性能,需要采集各种工况不同控制参数下柴油机性能试验数据,获得各工况下柴油机的最佳控制参数,从而使性能指标达到最优,这一控制参数的调试过程被称之为电控柴油机的匹配标定[11-15]。在线标定系统提供了人机交互界面,通过通讯单元与标定ECU连接,在线调整控制参数,对高压共轨喷油系统和VNT控制MAP进行标定,同时采集ECU关键数据,对数据进行存储、分析和管理。在线标定系统的主要功能如图3所示。

图3 在线标定系统主要功能框图

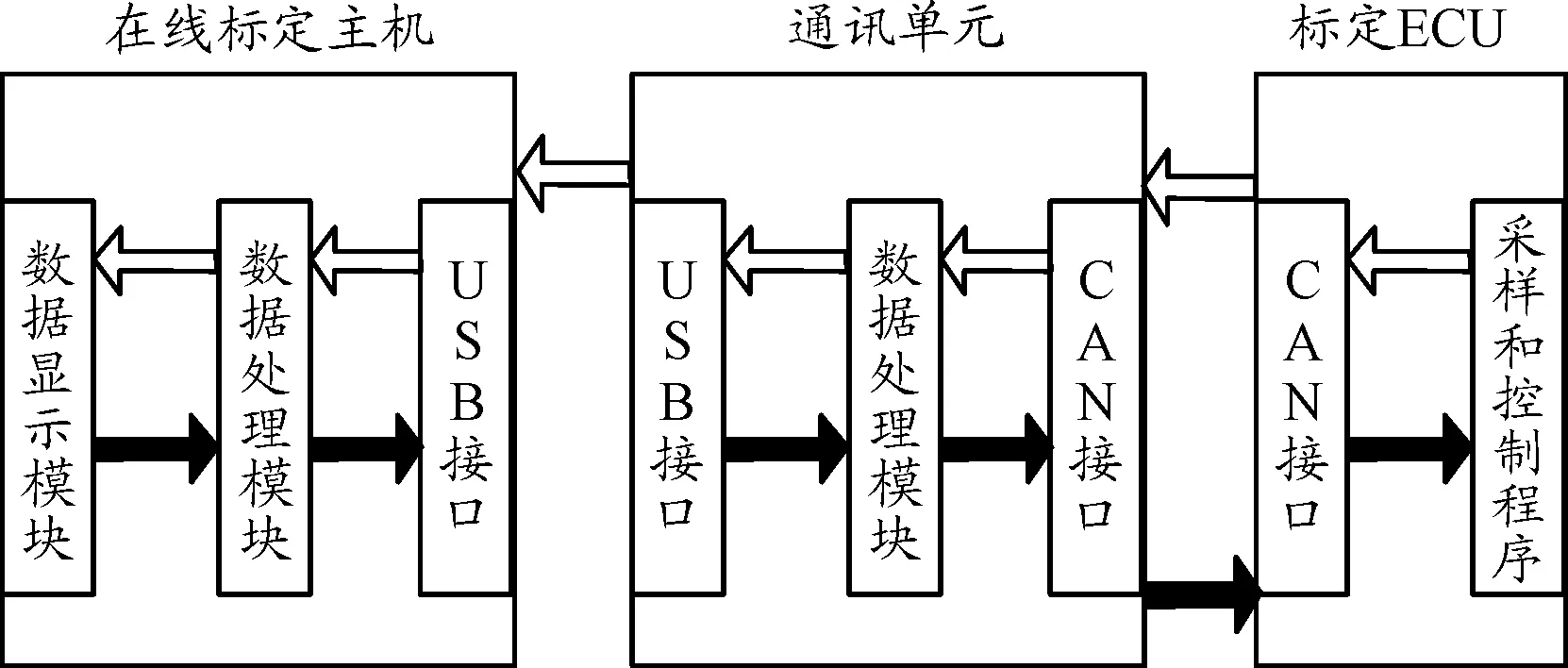

在线标定系统与HPD柴油机高压共轨喷油系统和VNT增压系统ECU之间通过通讯单元模块实现数据的传输,在线标定主机可以实时对柴油机控制参数进行修改,同时监测柴油机的性能,在线标定主机与HPD柴油机ECU之间的数据通讯和传送过程如图4所示。

对VNT增压系统叶片位置的控制,一方面影响涡轮流通截面积以及涡轮增压器的转速和增压比,另一方面影响排气背压和泵气损失,同时柴油机在高速高负荷和低速低负荷等不同工况下VNT叶片位置的变化对压气机出口压力调节的灵敏度有很大差异,因此在对叶片位置进行标定时要综合考虑发动机和VNT增压系统的性能,同时要结合高压共轨喷油系统控制参数的优化,使发动机的性能达到最优。本次标定试验的主要流程如图5所示。转速变化范围为1 600~3 600 r/min,每间隔200 r/min取一个转速点;高压共轨喷油系统控制参数主要有共轨压力、喷油定时、喷油脉宽;VNT叶片从开度10%到全开100%之间变化。各控制参数协同优化,工况点稳定后,对主要性能指标进行测量。

图4 数据通讯流程框图

图5 试验流程框图

4 匹配不同增压系统性能分析

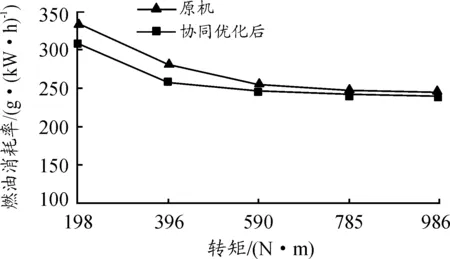

将HPD柴油机匹配固定截面涡轮增压器和匹配VNT并进行协同优化后的负荷特性和外特性试验结果进行对比分析,对负荷特性下的燃油消耗率及外特性下的涡轮增压器转速、压气机出口压力、转矩、功率、小时耗油量、燃油消耗率、缸内最大爆发压力等进行了对比。

4.1 负荷特性对比

将HPD柴油机匹配VNT并同高压共轨喷油系统控制参数进行协同优化后,在3 600 r/min(标定转速)、2 800 r/min(最大转矩转速)不同负荷工况下的燃油消耗率与匹配固定截面涡轮增压器的原样机进行对比,结果如图6及图7所示。

图6 3 600 r/min不同负荷燃油消耗率

图7 2 800 r/min不同负荷燃油消耗率

从图6可以看出:转速为3 600 r/min时,匹配VNT增压系统后燃油消耗率均低于原样机,大负荷时下降幅度较小,小负荷时下降幅度较大,最大降低幅度为7.6%。这主要是由于原样机在标定点附近时柴油机高压共轨喷油系统喷油定时、喷油压力、喷油持续期等控制参数与涡轮增压器的匹配较好,随着负荷的降低,固定截面涡轮增压器泵气损失增大,匹配VNT后,大负荷时,柴油机的进气量已交足够多,过量空气系数大,VNT叶片开度大,工作状态与固定截面涡轮增压器相近,燃油消耗率变化较小;小负荷时通过减小喷嘴环流通截面积,有效降低了涡轮增压器的泵气损失,同时与高压共轨喷油系统喷油定时、喷油持续期、共轨压力等参数进行综合优化,两者综合作用改善了燃烧过程,使得柴油机的油耗相比原机有明显的降低。

从图7可以看出:与原机相比,转速为2 800 r/min时,在增加喷油量提高其最大转矩的同时仍能保持较好的经济性,柴油机的综合性能得到明显提升。这主要是因为匹配VNT后,一方面通过对喷嘴环流通面积的调节,提高了增压压力,增加了发动机的进气量,能够喷入更多的油量提高转矩,另一方面与喷油系统控制参数协同配合,使喷油量增加的同时,仍能保持良好的空燃比,优化燃烧过程,降低柴油机的燃油消耗率。

4.2 外特性对比

将HPD柴油机匹配VNT并同高压共轨喷油系统控制参数进行协同优化后外特性时柴油机涡轮增压器转速、压气机出口压力、小时耗油量、燃油消耗率、功率、转矩、缸内最大爆发压力等与原样机进行对比分析。协同优化时,缸内最大爆发压力不得高于20 MPa,增压器转速不得高于12 000 r/min,涡后排气温度不得高于570 ℃。

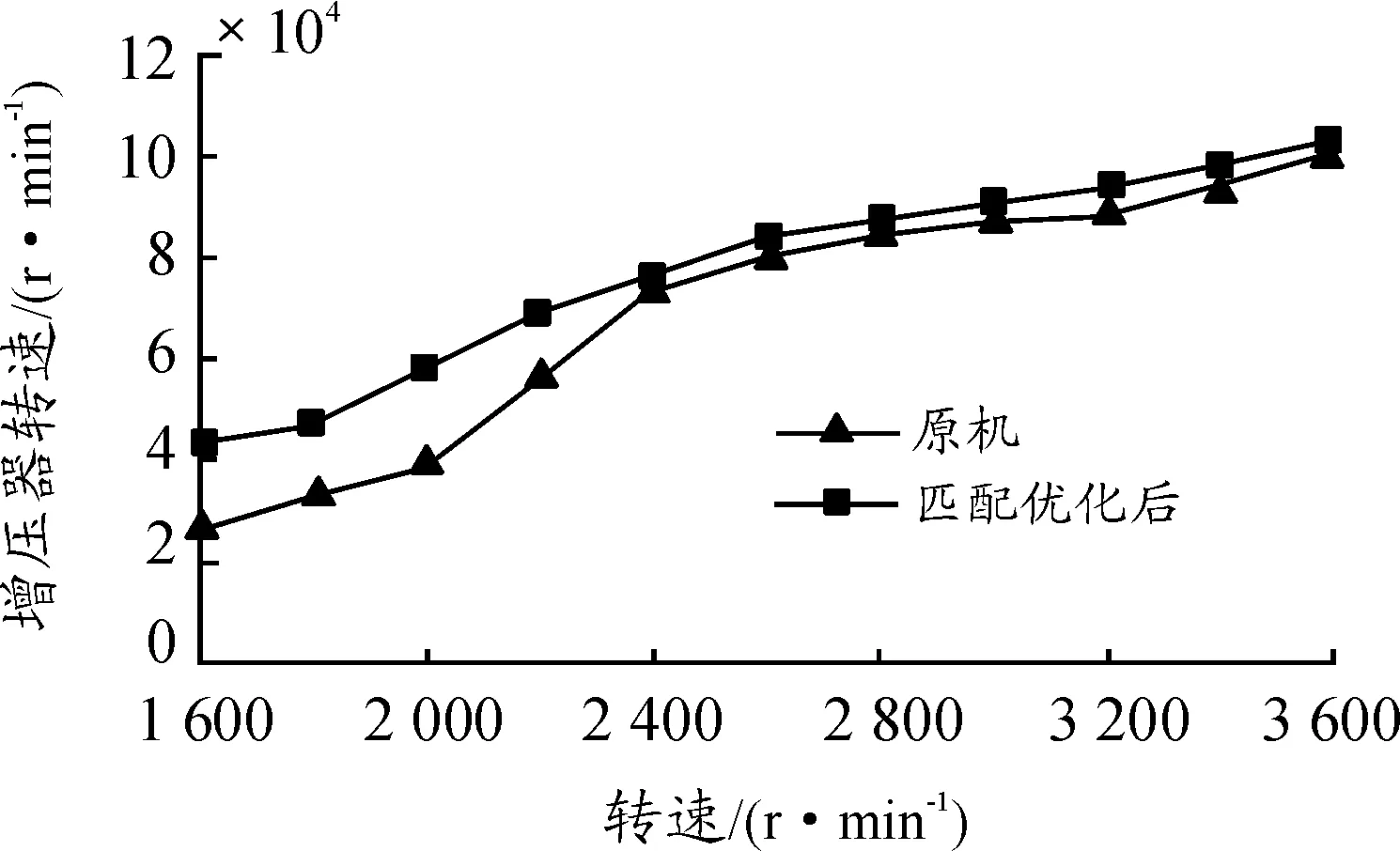

1) 涡轮增压器转速和压气机出口压力对比

柴油机外特性涡轮增压器转速和压气机出口压力如图8及图9所示。

从图8、图9可以看出:匹配VNT后,柴油机外特性涡轮增压器转速高于原样机,柴油机外特性压气机出口压力相对于原样机有明显上升,高转速时,上升幅度较小,中低转速时上升幅度较大。这是由于原样机匹配固定截面涡轮增压器时,主要是在标定工况点进行动力性和经济性匹配,因此在高转速时,涡轮增压器转速和压气机出口压力与匹配VNT时变化不大;在中低转速时,固定截面涡轮增压器转速下降,压气机出口压力降低,而VNT通过减小喷嘴环的流通面积,使废气流速加快,以较高的动能作用于涡轮上,提高涡轮增压器转速和压气机出口压力。

HPD柴油机匹配VNT增压系统后,在中低转速时,通过减小喷嘴环的流通面积,提高了涡轮增压器的转速和压气机出口压力,柴油机的充量系数有了明显的提升,有效避免了固定截面涡轮增压器在转速降低时充量系数变低的问题,从而使柴油机在中低转速时也具备良好的性能。

图8 外特性增压器转速

图9 外特性压气机出口压力

2) 小时耗油量和燃油消耗率对比

柴油机外特性小时耗油量和燃油消耗率如图10及图11所示。

图10 外特性小时耗油量

图11 外特性燃油消耗率

从图10可以看出:柴油机外特性小时耗油量相对于原样机总体增大,小时耗油量最大升高78.8%。从图8、图9可以看出在中低转速时,相比固定截面涡轮增压器柴油机的进气压力有了明显的提升,进气量增多,从而可以喷入更多的燃油提高柴油机的转矩。

从图11可以看出:柴油机外特性燃油消耗率相对于原样机有明显下降,高转速时,下降幅度较小,随着转速的降低,燃油消耗率下降幅度逐渐增大,1 600 r/min时,燃油消耗率下降幅度达到28.7%。

综合图10和图11可以看出,HPD柴油机匹配VNT增压系统后,由于进气效率的提升,相比较原样机能够喷入更多的燃油提高柴油机的功率和转矩,同时与高压共轨喷油系统控制参数相配合,保持较低的燃油消耗率,从而使得柴油机动力性能提高的同时具备良好的经济性能。

3) 转矩和功率对比

柴油机外特性转矩和功率如图12和图13所示。

图12 外特性转矩

图13 外特性功率

从图12及图13可以看出:匹配VNT增压系统后柴油机外特性转矩和功率相对于原样机有明显上升,最大增加了约1.2倍;最大转矩转速由3 500 r/min降低为2 800 r/min,最大转矩由1 005 N·m增大到1 138 N·m,提高幅度为13.2%,转速储备系数由1.03增大为1.28,转矩储备系数由1.02增大到约1.16,柴油机的动力性有了明显提升,同时对外界负荷变化的适应性也变好。

从对比结果可以看出,HPD柴油机匹配VNT增压系统后,中低转速时,功率和转矩有了明显的改善,这主要是因为中低转速时,通过调节喷嘴环的叶片位置,改善了固定截面涡轮增压器低速供气不足的现象,可以喷入更多的油量提高柴油机的转矩,有效解决了柴油机匹配固定截面涡轮增压器在中低转速时功率与转矩大幅度下降的问题,从而使发动机在整个转速范围内具有良好的动力性能。

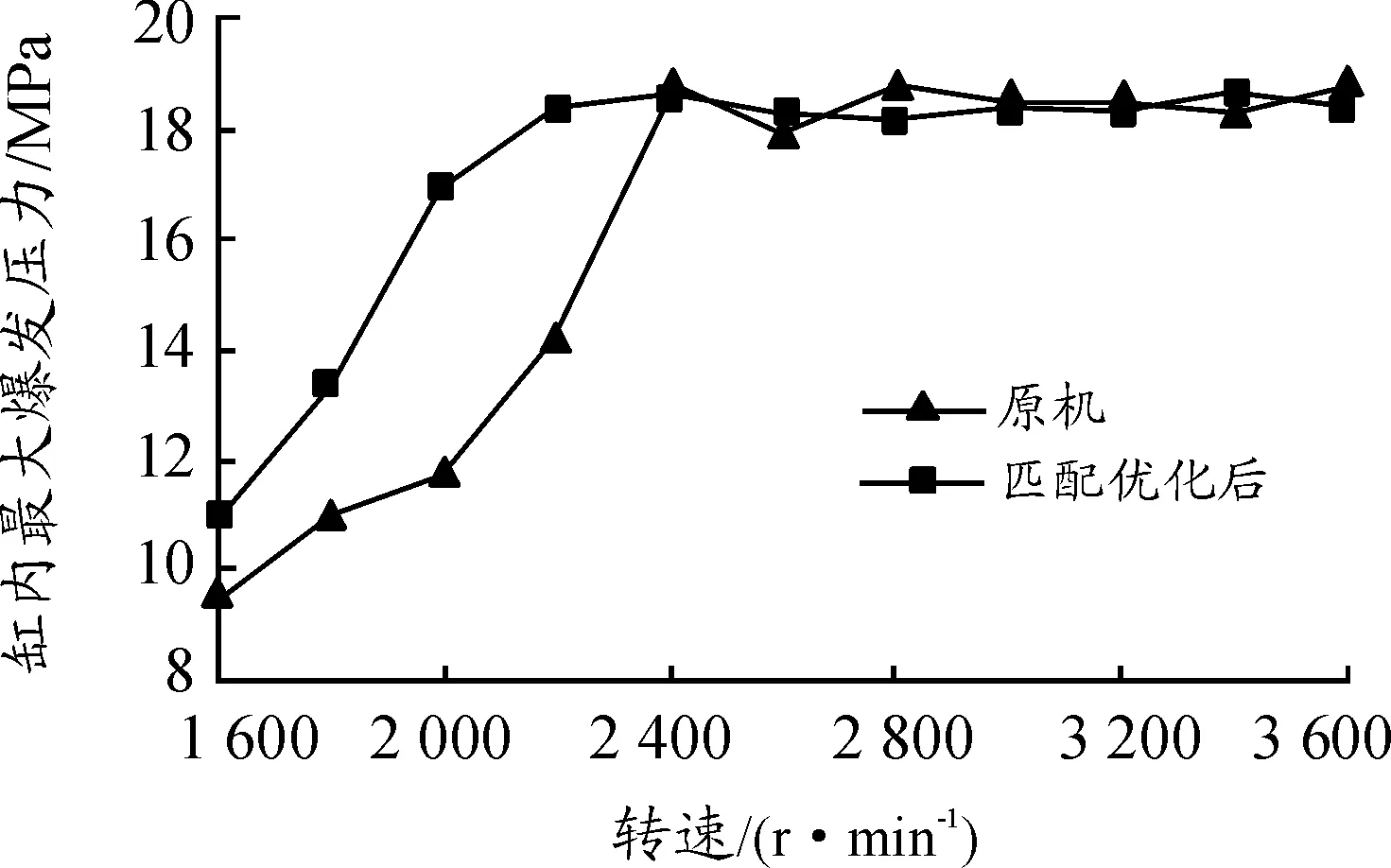

4) 缸内最大爆发压力对比

柴油机外特性缸内最大爆发压力如图14所示。

图14 外特性缸内最大爆发压力

从图14可以看出:缸内最大爆发压力在高转速时与原样机基本相同,当转速低于2 400 r/min后,缸内最大爆发压力相对于原样机升高,最大升高幅度达到了44.4%。可以看出,匹配VNT增压系统后虽然柴油机缸内最大爆发压力的峰值变化不大,但整个工况范围内,柴油机缸内最大爆发压力比匹配固定截面涡轮增压系统时要高,柴油机受到的机械冲击和热负荷增大,对其结构可靠性设计提出了更高的要求。

5 结论

1) HPD柴油机匹配VNT并同高压共轨喷油系统控制参数进行协同优化后,相比匹配固定截面涡轮增压器时功率和转矩升高,转速储备系数由1.03增大为1.28,转矩储备系数由1.02增大为1.16,柴油机的动力性有了明显改善,适应性提高。

2) HPD柴油机匹配VNT并进行协同优化后外特性和负荷特性时不仅提高了柴油机的转矩,而且燃油消耗率相比匹配固定截面涡轮增压器时有明显下降,最大下降幅度达到28.7%,柴油机的经济性得到明显改善。

3) HPD柴油机匹配VNT系统后外特性缸内最大爆发压力在高转速时与原样机相当,转速低于2 400 r/min后高于原样机,最大上升幅度达44.4%,柴油机在整个工况范围内所受到的机械冲击增加,对零部件的可靠性提出了更高的要求,需进一步对柴油机零部件的机械强度和刚度进行计算和研究。