弹道修正引信隔转平台抗高过载优化设计

2020-11-05李鑫鹏郭朝勇孔刚鹏周煊博惠江海张华平

李鑫鹏,郭朝勇,孔刚鹏,周煊博,惠江海,张华平

(1.中国华阴兵器试验中心, 陕西 华阴 714200;2.陆军工程大学石家庄校区 车辆与电气工程系, 石家庄 050003)

现代战争对陆军炮兵武器装备的作战效能、反应时间、低附带毁伤、低成本打击等多个方面提出了越来越高的要求,传统的大规模压制作战越来越难以实施,精确压制和精确打击已经成为炮兵追求的主要目标[1-2]。精确制导弹药成本过高,不能大量装备部队,为了有效解决不断提高的精确打击需求与不断增长的弹药生产成本之间的矛盾,弹道修正引信应运而生[3-5]。国外对弹道修正引信的研究已取得一定成果,如美国的CCF、CMATD、PGK,英国的“斯塔尔”,以色列的CTAP等[6-9]。国内相关单位对弹道修正引信也有一定的研究,但尚无型号产品出现[10-12]。

弹道修正引信进行弹道修正时,需要修正舵机能够以不同于弹体的转速而转动。但是,受外形尺寸以及结构空间的限制,在炮弹高过载发射环境下,弹道修正引信中的隔转件极易造成破坏,导致修正舵机相对弹体无法正常转动[13]。

针对上述问题,本文以提高隔转件的抗过载能力为目的,从优化隔转件的结构和参数出发,采用满装球支撑方式优化设计了弹道修正引信隔转平台,基于Hertz接触理论和动静耦合的有限元仿真方法分析优化了隔转平台的结构参数,获得了能够满足屈服强度要求的隔转平台优化方案。

1 隔转平台设计

隔转平台既要实现弹道修正引信修正舵机与弹体的旋转隔离,满足弹道修正时所需的功能要求,又要适应炮弹恶劣的发射环境,保证自身结构的强度要求。根据已有研究,弹道修正引信中隔转件的失效主要体现为隔转件中滚珠与滚道的过载损坏[14]。因此本节从优化隔转件结构出发,采用满装球支撑方式设计了隔转平台。

1.1 满装球支撑原则

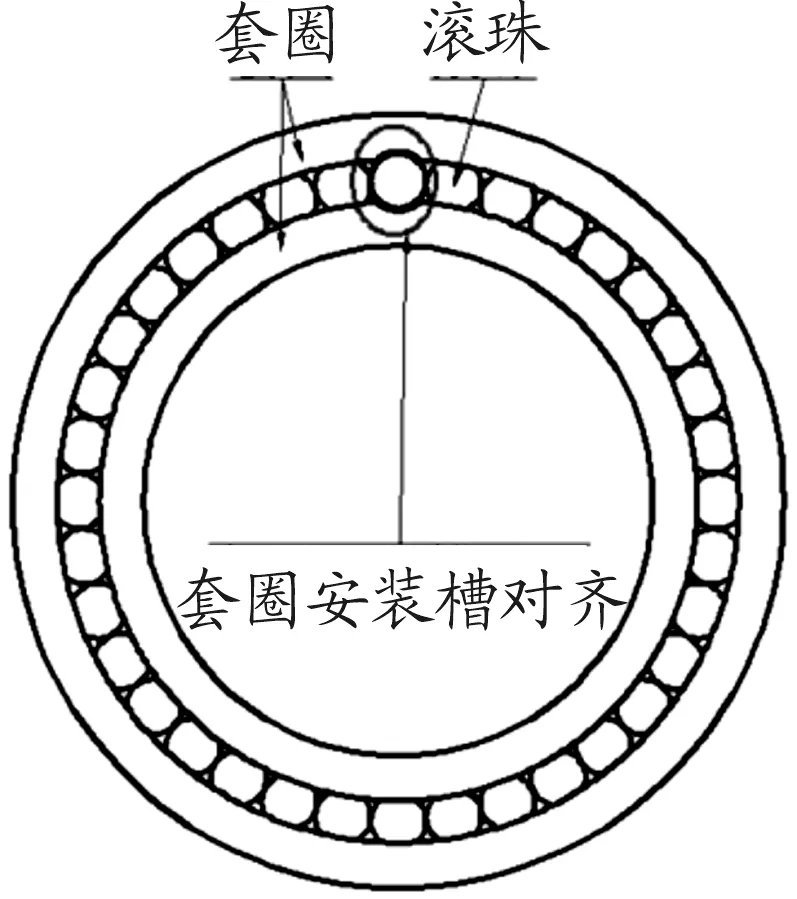

满装球支撑即在滚道参数一定的条件下,去除支撑滚珠的保持架,并以最大数量的滚珠装满于滚道之间,通过滚珠之间的接触支撑防止滚珠出现旋转游动现象,以保证滚珠的支撑刚度。满装球支撑示意图如图1所示。为了保证滚珠的顺利安装,在内外圈上设计了安装槽,通过改变内外圈安装槽的相对位置,保证滚珠的顺利安装,并防止滚珠工作时的外漏。滚珠安装时,内外圈安装槽对齐,如图2所示。滚珠工作时,内外圈安装槽错开,如图3所示。

图2 滚珠安装时安装槽位置关系示意图

图3 滚珠工作时安装槽位置关系示意图

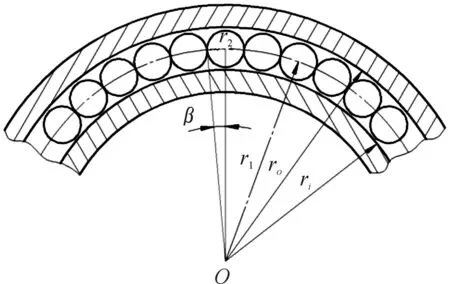

满装球支撑时,滚珠数量计算原理图如图4所示。图4中,ri为内滚道沟底半径,r0为外滚道沟底半径,r1为滚珠中心圆周半径,r2为滚珠半径,β为单个滚珠所占圆周角的一半。

图4 滚珠数量计算原理示意图

根据图4,可得滚珠数量的计算推导方程组为:

(1)

根据方程组(1)推导得出滚珠数量对应的关系式为:

(2)

式(2)中:Z为滚珠数量;di为内滚道沟底直径;D为滚珠直径;pd为滚珠与滚道之间的径向游隙。

采用满装球支撑时,相同尺寸条件下的滚珠数量增多,在相同载荷作用下,单一滚珠与滚道的接触载荷减小,接触应力降低,从而隔转平台的抗过载能力增强。

1.2 隔转平台结构设计

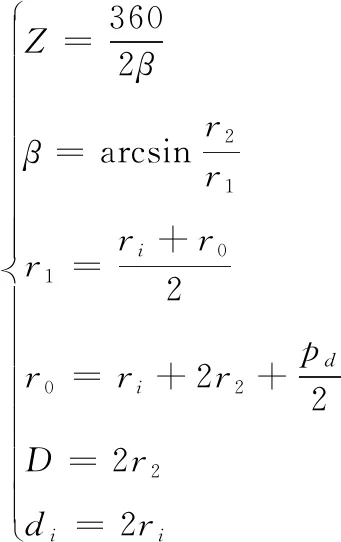

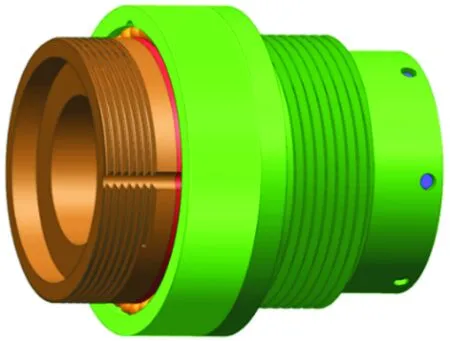

采用满装球支撑方式,并根据隔转平台支撑的弹道修正引信功能件的结构和尺寸要求,对隔转平台进行了结构设计,其三维模型如图5所示,描述各零件之间装配关系的内部结构如图6所示。

图5 隔转平台整体模型示意图

图6 隔转平台内部结构示意图

隔转平台的内外圈滚道之间装填有最大数量的滚珠,通过滚珠直接支撑引信座与舵机座的相对转动,实现弹道修正所需的旋转隔离功能。缓冲垫可以通过变形吸能减小作用到滚珠上的载荷峰值。

2 动静耦合有限元仿真方法

以影响隔转平台过载环境的因素为控制条件,综合考虑轴向和径向过载以及身管弯曲变形对弹体运动的影响,耦合弯曲身管的静力学仿真与弹体的动力学仿真,将身管在重力作用下的弯曲变形作为弹体动力学仿真的控制条件,实现对弹体在弯曲身管内运动的模拟,进而实现对隔转平台过载环境的模拟,获得隔转平台的动力学响应,以此作为隔转平台强度优化分析的依据[15-18]。

2.1 仿真模型建立

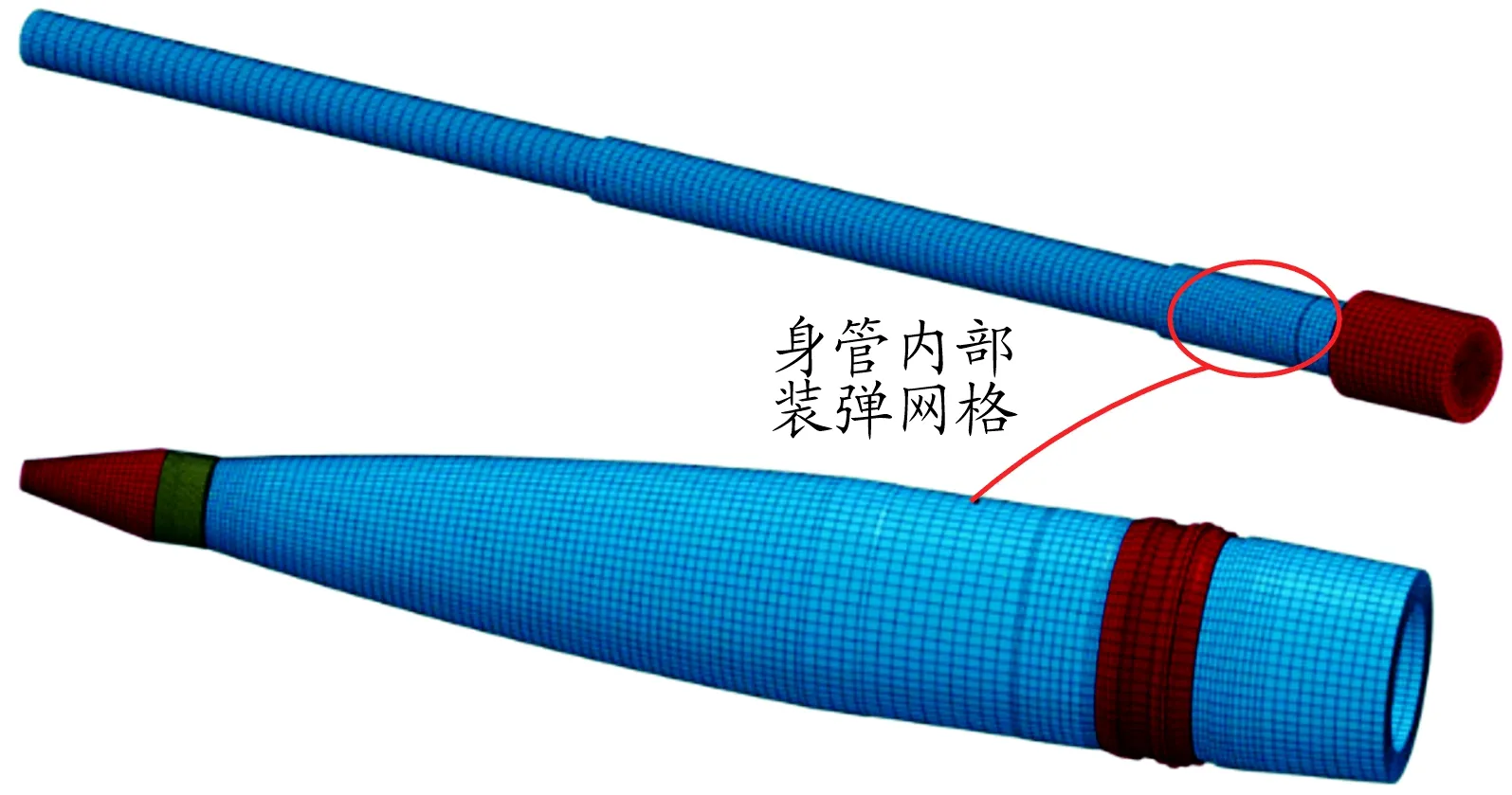

为了模拟弹体在弯曲身管内的运动过程,首先根据尺寸要求利用三维软件UG建立弹体和身管的仿真模型。弹体仿真模型包括引信头、隔转平台、常规引信组件、炸药、弹壳和弹带等,如图7所示。身管仿真模型如图8所示。

图7 弹体仿真模型示意图

2.2 仿真设置

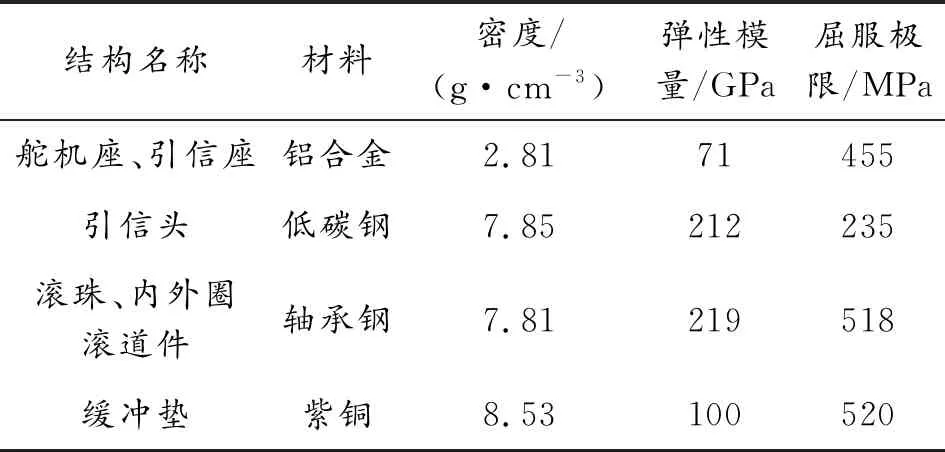

仿真单元类型选择三维实体单元中的六面体单元[19],材料选择双线性随动塑性材料模型[19],关键部件材料参数如表1所示,网格划分如图9所示。在紧固连接无相对运动的部件之间设置固连接触,在相互接触有相对滑动的部件之间设置光滑接触[19]。

表1 材料参数

图9 网格模型示意图

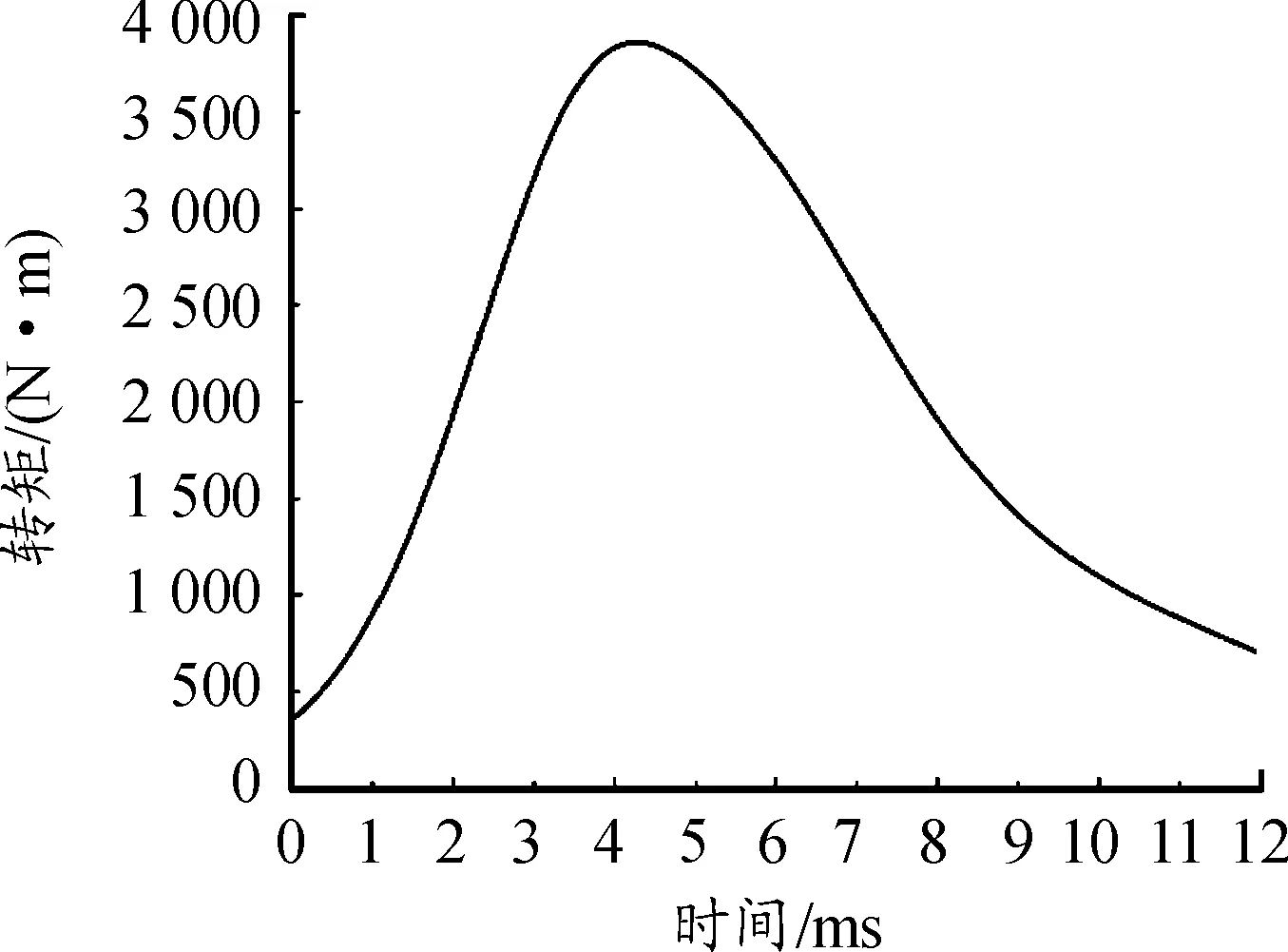

身管静力学仿真的载荷输入为重力加速度,其施加在身管的所有节点上。弹体在身管内运动的载荷输入包括弹体加速度和弹带转矩,由于本仿真针对的是弹载部件的过载问题,仿真所用的载荷曲线针对的是使弹载部件产生过载的主要膛压段,忽略了弹带挤进作用时间段以及膛压相对较低对弹载部件过载影响很小的时间段,输入的弹体加速度和弹带转矩载荷分别如图10和图11所示,曲线数据将作为仿真的输入载荷分别加载到弹壳和弹带的节点上。

图10 弹体加速度曲线

图11 转矩曲线

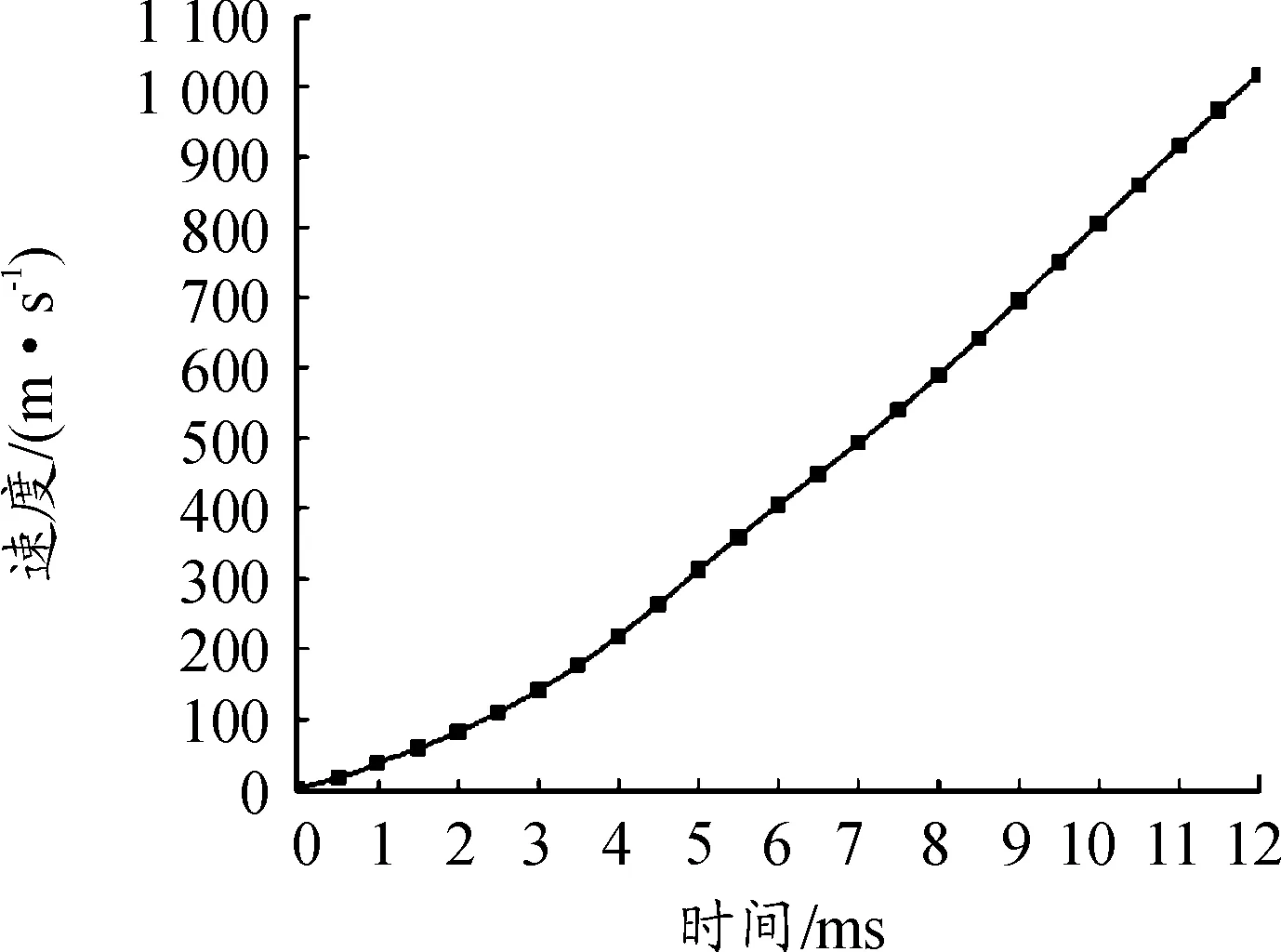

通过仿真获得炮弹在身管内运动的速度曲线如图12,出炮口时的轴线速度为1 016 m/s,接近于实际射击时弹体的出炮口速度,因此,相同时间条件下,通过仿真模拟的弹体过载加速度与实弹射击时弹体的过载加速度相比,偏差不大,通过此仿真方法模拟炮弹的发射过程可以用于隔转平台的结构强度校核。

图12 弹体速度曲线

3 隔转平台参数优化分析

基于已有研究可知,隔转平台中的滚珠以及内外圈滚道是隔转平台中的承载薄弱部件[20-21]。因此,对隔转平台的参数优化,提高其抗过载能力,主要是对隔转平台中的滚珠和内外圈滚道的参数进行优化。

3.1 隔转平台优化参数选取

根据Hertz接触理论可知,在力的作用下滚珠与滚道接触变形后的表面是一个旋转椭球面,椭圆接触区内,最大应力出现在几何中心处[22]。在径向和推力载荷联合作用下的滚珠与滚道最大接触应力计算公式为[22]:

(3)

式(3)中:Fa为轴向推力载荷;Z为滚珠数量; ∑ρ为曲率和;a*、b*都是F(ρ)(曲率差)的函数,其量纲为1,实际应用时可以根据F(ρ)查对照表和对照图获得具体数值;θ为接触角,需要通过迭代进行求解。满足的迭代方程为:

(4)

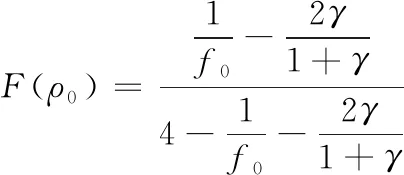

式(4)中:D为滚珠直径;K为轴向位移常数,通过总曲率B=fi+f0-1(f0和fi分别为内外圈滚道的沟曲率半径系数)查表获得;θ0为滚珠与滚道的初始接触角,其计算公式为:

(5)

式(5)中,Pd为径向游隙。

滚珠与内圈滚道接触时的曲率和与曲率差分别为:

(6)

(7)

滚珠与外圈滚道接触时的曲率和与曲率差分别为:

(8)

(9)

根据本节推导公式,分析滚珠与滚道接触最大应力的影响因素传递关系如图13所示。

图13 最大应力影响因素传递关系图

图13中,从左至右依次是最大应力影响因素的传递关系,可以发现,滚珠直径D、滚珠数量Z、滚珠与滚道之间的径向游隙pd以及内外圈滚道的沟曲率半径系数fi和f0等结构参数是影响滚珠与滚道最大应力的基本因素,这些因素将直接决定着最大应力的大小。

为了使内外圈滚道的寿命相同,在设计时需要控制内外圈滚道的沟曲率半径系数,使滚珠与内外圈滚道的最大应力相等[23]。

根据式(3)可知,滚珠与内圈滚道接触时的最大应力为:

(10)

同理,滚珠与外圈滚道接触时的最大应力为:

(11)

根据等应力要求σmaxi=σmax0,即满足:

(12)

根据图13各因素之间的影响传递关系可知,在滚珠数量Z、滚珠直径D以及径向游隙pd一定的前提下,式(12)中的变量仅剩下内外圈滚道的沟曲率半径系数f0和fi,因此对每一个确定的fi通过式(12)都可以得到一个对应的f0。因此分析滚道沟曲率半径系数对隔转平台中接触最大应力的影响时,可以仅将fi或f0作为变化条件进行研究。

基于以上分析,研究隔转平台中滚珠与滚道的结构参数对最大应力的影响规律时,可以将Z、D、pd、fi作为变化参数进行分组研究,分析每个参数取不同参数值时对应的最大应力变化情况。

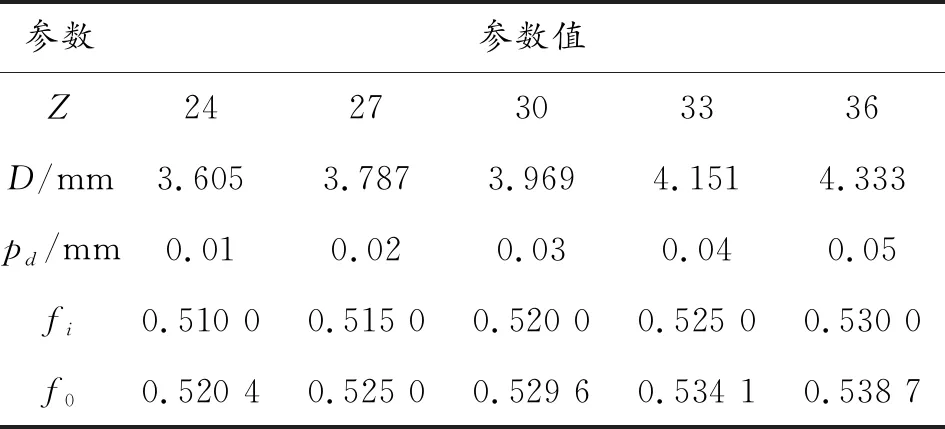

参数的选取依据同尺寸深沟球轴承参数并按照设计尺寸要求进行调整。优化时,同一参数对应的不同参数值在尺寸要求范围内按照等差序列进行选取,如表2所示。

表2 优化时各参数对应的不同参数值

3.2 滚珠数量优化分析

根据表2,取D=4.333 mm,fi=0.515,f0=0.525,pd=0.04 mm,并保持不变,仅改变滚珠的数量设计了5组仿真方案,如表3所示。仿真后,获得不同方案最大应力单元的应力分布曲线如图14所示,最大应力值如图15所示。

由图14和图15可知,随着滚珠数量的增加,最大应力值呈递减趋势变化,并且在24≤Z≤30段内,衰减速度大,在30≤Z≤36段内,衰减速度变小,到Z=36时,最大应力值降为722 MPa。

表3 不同仿真方案的滚珠数量

图14 不同滚珠数量时的应力分布曲线

图15 不同滚珠数量时的最大应力值曲线

3.3 滚珠直径优化分析

根据表2,取Z=36,fi=0.515,f0=0.525,pd=0.04 mm,并保持不变,仅改变滚珠直径,设计仿真方案如表4所示。仿真后,获得不同方案最大应力单元的应力分布曲线如图16所示,最大应力值如图17所示。

表4 不同仿真方案的滚珠直径

图16 不同滚珠直径时的应力分布曲线

图17 不同滚珠直径时的最大应力值变化曲线

根据图16和图17可知,随着滚珠直径的增大,最大应力值呈递减趋势变化,并且在3.605≤D≤3.787范围内,减小速度大,在3.787≤D≤4.333范围内,减小速度小,到D=4.333时,最大应力值减小到720 MPa。

3.4 径向游隙优化分析

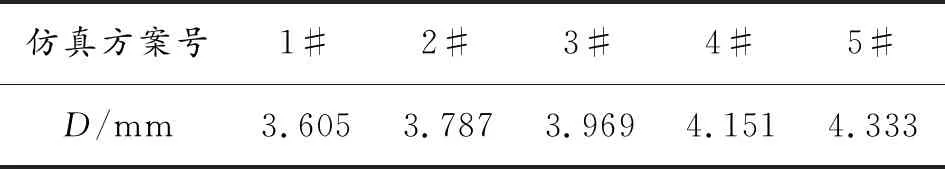

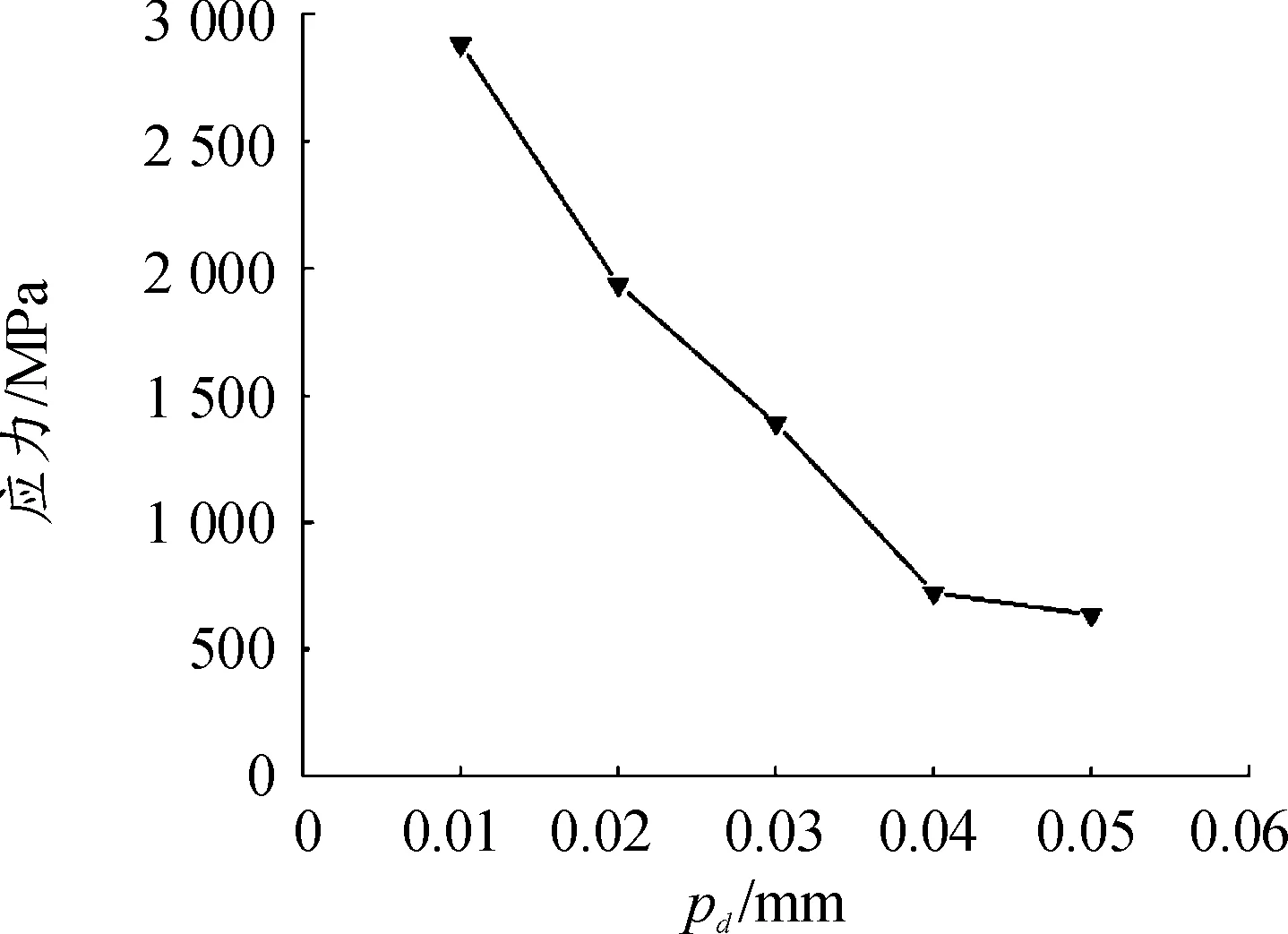

根据表2,取Z=36,D=4.333 mm,fi=0.515,f0=0.525,并保持不变,仅改变径向游隙,设计仿真方案如表5所示。仿真后,获得不同方案最大应力单元的应力分布曲线如图18所示,最大应力值如图19所示。

表5 不同仿真方案的径向游隙

图18 不同径向游隙时的应力分布曲线

图19 不同径向游隙时的最大应力值曲线

根据图18和图19可知,随着径向游隙的增大,最大应力值呈减小趋势变化,在0.01≤pd≤0.04范围内,减小速度快,在0.04≤pd≤0.05范围内,减小速度变慢,当pd=0.05时,最大应力值减小到635 MPa。

3.5 滚道沟曲率半径系数优化分析

由图19可知,径向游隙取0.04和0.05两种方案时,最大应力值相差很小,同时考虑到径向游隙过大会导致引信头的旋转波动变大,因此,优化滚道沟曲率半径系数时,取Z=36,D=4.333 mm,pd=0.04 mm,并保持不变,仅改变内外圈滚道的沟曲率半径系数,设计5组仿真方案如表6所示。仿真后,获得不同方案最大应力单元的应力分布曲线如图20所示,最大应力值如图21所示。

表6 不同仿真方案的内外圈滚道沟曲率半径系数

图20 不同沟曲率半径系数时的应力分布曲线

图21 不同沟曲率半径系数时的最大应力值曲线

根据图20和图21可知,随着沟曲率半径系数的增大,最大应力值呈递减趋势变化,并且在0.510 0≤fi≤0.515 0范围内减小速度大,在0.515 0≤fi≤0.530 0范围内减小速度小,当fi=0.530 0时,最大应力值减小到377 MPa。同时可以发现,当fi=0.525 0时,最大应力值为427 MPa,其与fi=0.530 0时的最大应力值377 MPa均小于材料的屈服极限518 MPa,能够满足屈服强度要求。

4 结论

1) 在设计参数范围内,随着滚珠数量Z、滚珠直径D、径向游隙pd、内圈滚道沟曲率半径系数fi的增加,均可以使滚珠与滚道的最大应力减小。

2) 当fi=0.5150、f0=0.5250时,通过优化滚珠数量Z、滚珠直径D和径向游隙pd等结构参数,并不能使最大应力下降到材料屈服极限以下。

3) 当Z=36、D=4.333 mm、pd=0.04 mm时,通过优化滚道沟曲率半径系数,可以使最大应力下降到材料屈服极限以下。

4) 获得了两种满足屈服强度要求的隔转平台方案。分别为:参数满足Z=36、D=4.333 mm、pd=0.04 mm、fi=0.525 0、f0=0.534 1时的隔转平台方案和参数满足Z=36、D=4.333 mm、pd=0.04 mm、fi=0.530 0、f0=0.538 7时的隔转平台方案。